1.本发明涉及石墨烯制备方法技术领域,特别是涉及一种气泡式连续研磨分离石墨烯的方法。

背景技术:

2.石墨烯是一种以sp

²

杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。石墨烯可看作是一层被剥离的单层石墨片,其厚度仅为0.35 nm。同其他云母、二硫化钼、滑石粉、蒙脱土、硼化物等二维材料一样,石墨的层间由很高键能的氢键连接。因此,为了将石墨剥离为单层或多层的石墨烯,关键的问题是克服石墨层间氢键能。

3.目前传统的化学氧化法制备石墨烯,其本质是利用强氧化剂(浓硫酸)破坏石墨层间的氢键,从而使得石墨被轻易的剥离为石墨烯,适合规模化制备。然而由于使用大量的强氧化剂,极易造成环境污染、成本高。另外,由于使用强氧化剂使得石墨烯的晶格受到损伤,石墨烯的增强性、电性能大幅下降。目前市面上大部分为氧化石墨烯,其应用具有很大的限制。

4.从理论上分析,只要有效地破坏石墨层间的氢键,制备石墨烯变为可能。为此,采用以机械力为代表的物理法,通过机械力能、电能、磁能、光能、声能等克服石墨层间氢键剥离制备石墨烯成为无污染、规模化、低成本化制备高品质石墨烯的最佳选择。

5.特别是,通过机械力剥离制备石墨烯由于设备简单,产量规模大,生产环保,逐步成为生产石墨烯的主流技术。根据目前已公开的相关技术,已有采用球磨机、砂磨机、三辊磨、螺杆挤出机等研磨剪切设备剥离制备石墨烯,以及采用膨胀、超声技术剥离制备石墨烯。

6.中国专利公开号103420362a公开了一种将石墨在有机溶剂中进行球磨剥离制备石墨烯的方法,通过研磨,再进行离心分离,留取离心液;将所述离心液进行蒸馏除去有机溶剂,获得所述石墨烯。该方法通过球磨法制备的石墨烯,属于间歇式生产,阻碍了石墨烯的大规模应用。

7.中国专利公开号103922330a公开了一种干法制备石墨烯粉体的方法,即将石墨先进行微波热处理,形成预膨胀石墨;预膨胀石墨置于耐高压剥离反应器内,并加入膨胀剂进行高压高速剥离,得到石墨烯。通过膨胀剂制备石墨烯实际剥离效果较差,分离度较低。

8.中国发明专利申请号201310411516.0公开了一种石墨烯材料的球磨制备方法,该发明将石墨碳与烷基六元芳环或稠环聚醚型非离子表面活性剂的质量体积比为1:2~1:15和去离子水混合装于球磨罐,固定于球磨机以200

‑

500rpm的转速球磨5

‑

30小时,制得不同浓度石墨烯水溶液。

9.中国发明专利申请号201510073825.0公开了一种吨级生产石墨烯的类机械剥离装置及其生产方法,其通过一个磨盘似的转子,转子转动时,转子的外表面与物料仓的内表

面研磨,从而使得石墨被剥离减薄获得石墨烯。

10.然而,利用机械研磨剥离制备石墨烯的过程中,主要是依靠强大的剪切力将石墨剥离为石墨烯,研磨中不断有石墨烯产生,研磨物质为石墨烯与石墨的混合物,如果不及时将石墨烯分离出去,长时间的研磨会导致被剥离的石墨烯重新叠合,大大降低了研磨效率。不但耗时长,且得到的石墨烯层数分布极不均匀,因而质量欠佳。另外,对石墨烯长时间研磨也会造成石墨烯的褶皱和缺陷。

技术实现要素:

11.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种气泡式连续研磨分离石墨烯的方法,用于解决现有技术中石墨烯研磨后不易分离的问题。上述制备方法在制备石墨烯的过程中,首先将浆料和研磨介质搅拌研磨,在搅拌机构以及研磨介质作用下,浆料中的石墨被稳定的研磨剪切剥离。在重力的作用下大颗粒石墨和研磨介质位于底层,通过控制合理的搅拌速度,大颗粒的石墨、研磨介质在底层不断研磨,剥离的石墨烯漂浮在浆料中。之后通入压力气体形成大量的压力气泡,压力气泡支撑石墨被良好的剪切研磨形成石墨烯,得到的石墨烯附着在气泡表面并逐渐向上运动,最终浮于浆料的上层表面,促进石墨烯与石墨分离,得到的石墨烯重叠率低,分布均匀,提高了研磨效率。

12.为实现上述目的及其他相关目的,本发明提供一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,搅拌研磨15~30min;步骤二、向立式研磨装置的底部连续通气,继续搅拌研磨,石墨烯粘附在气泡上并与研磨介质剥离,气泡逐步上升并与石墨烯形成泡沫,泡沫从溢出孔中溢出,收集泡沫,水洗,干燥,即得石墨烯。

13.上述制备方法在制备石墨烯的过程中,首先将浆料和研磨介质搅拌研磨,在搅拌机构以及研磨介质作用下,浆料中的石墨被稳定的研磨剪切剥离。在重力的作用下大颗粒石墨和研磨介质位于底层,通过控制合理的搅拌速度,大颗粒的石墨、研磨介质在底层不断研磨,剥离的石墨烯漂浮在浆料中。之后通入压力气体形成大量的压力气泡,压力气泡支撑石墨被良好的剪切研磨形成石墨烯,得到的石墨烯附着在气泡表面并逐渐向上运动,最终浮于浆料的上层表面,促进石墨烯与石墨分离,得到的石墨烯重叠率低,分布均匀,提高了研磨效率。

14.脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠在搅拌通气作用下促进气体形成气泡,气泡表面亲油效果良好,从使石墨烯更易被粘附收集。随着石墨烯的产生,石墨烯疏水良好,石墨烯附着在气泡上,通过设置的溢出孔溢出泡沫,及时收集即得石墨烯,得到的石墨烯重叠率低,分布均匀,提高了研磨效率。

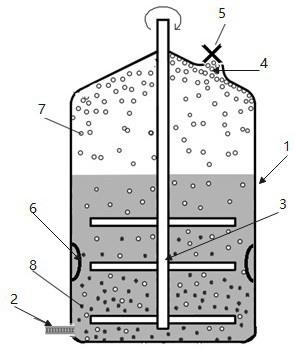

15.于本发明的一实施例中,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接。

16.上述立式研磨装置的整体结构简单,设计合理,通过建立压力气泡,在研磨过程中石墨生成的石墨烯附着在气泡上,从而收集石墨烯。通过压力气体形成泡沫及时将石墨烯

从浆料中分离出来,不但提高了石墨烯的质量,而且提高了研磨效率,防止石墨烯被长时间研磨造成损伤。上述制备石墨烯的整个制备过程简单易控,生产连续,设备要求低,适合于批量规模化生产石墨烯。

17.上述罐体中还可以安装挡板,从而提高研磨效果。

18.于本发明的一实施例中,所述进气管的内径为2~3cm。较小的口径可以维持研磨装置内气泡的压力。

19.于本发明的一实施例中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为(10~15):(2~3):(1~3):(60~80)。脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠在搅拌通气作用下形成压力气泡,压力气泡对石墨进行支撑,促进其与研磨介质的剪切研磨;同时被研磨的石墨烯亲油效果良好,从而附着在气泡在上层连续溢出被收集。

20.于本发明的一实施例中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为(10~12):(2~3):(1~3):(60~80)。

21.于本发明的一实施例中,所述步骤一中搅拌速率为100~120rpm;所述步骤一中研磨介质为氧化锆陶瓷微珠,所述氧化锆陶瓷微珠的粒径为0.3mm。

22.搅拌速度过低,研磨剪切力较弱,研磨效果不明显;搅拌速度过高,容易形成稳流,影响石墨烯粘附在气泡。由此将搅拌速率控制在100~120rpm,前期利于剥离石墨烯,后期利于形成泡沫,促进石墨烯分离。

23.研磨介质为氧化锆陶瓷微珠,对石墨烯的剥离效果更好。粒径控制在0.3mm,更利于形成石墨烯。

24.于本发明的一实施例中,所述步骤一中搅拌速率为105~110rpm。将搅拌速率控制在105~110rpm,前期利于剥离石墨烯,后期利于形成泡沫,促进石墨烯分离。

25.于本发明的一实施例中,所述步骤一中研磨介质和料浆的质量比为1:(0.8~1);所述步骤二中气体流速为2~3l/min,进气压力为0.2~0.3mpa。

26.通过通入压力气体,形成的气泡具有一定的压力支撑,从而加强石墨烯与研磨介质的剪切,也利于泡沫上浮,即石墨烯上浮分离。

27.于本发明的一实施例中,所述步骤一中研磨介质和料浆的质量比为1:(0.9~1);所述步骤二中气体流速为2.5~3l/min,进气压力为0.25~0.30mpa。

28.如上所述,本发明的一种气泡式连续研磨分离石墨烯的方法,具有以下有益效果:1、在制备石墨烯的过程中,首先将浆料和研磨介质搅拌研磨,在搅拌机构以及研磨介质作用下,浆料中的石墨被稳定的研磨剪切剥离。在重力的作用下大颗粒石墨和研磨介质位于底层,通过控制合理的搅拌速度,大颗粒的石墨、研磨介质在底层不断研磨,剥离的石墨烯漂浮在浆料中。之后通入压力气体形成大量的压力气泡,压力气泡支撑石墨被良好的剪切研磨形成石墨烯,得到的石墨烯附着在气泡表面并逐渐向上运动,最终浮于浆料的上层表面,促进石墨烯与石墨分离,得到的石墨烯重叠率低,分布均匀,提高了研磨效率。

29.2、聚氧乙烯醚羧酸钠、十六烷基磺酸钠在搅拌通气作用下促进气体形成气泡,气泡表面亲油效果良好,从使石墨烯更易被粘附收集。随着石墨烯的产生,石墨烯疏水良好,石墨烯附着在气泡上,通过设置的溢出孔溢出泡沫,及时将石墨烯分离收集,得到的石墨烯重叠率低,分布均匀,且提高了研磨效率。

30.3、上述立式研磨装置的整体结构简单,设计合理,通过建立压力气泡,在研磨过程

中石墨生成的石墨烯附着在气泡上,从而收集石墨烯。通过压力气体形成泡沫及时将石墨烯从浆料中分离出来,不但提高了石墨烯的质量,而且提高了研磨效率,防止石墨烯被长时间研磨造成损伤。上述制备石墨烯的整个制备过程简单易控,生产连续,设备要求低,适合于批量规模化生产石墨烯。

附图说明

31.图1为本发明实施例1~6使用的立式研磨装置示意图,其中:1

‑

罐体;2

‑

进气管;3

‑

搅拌机构;4

‑

溢出孔;5

‑

刮板;6

‑

挡板;7

‑

气泡;8

‑

研磨介质。

32.图2为实施例1制备方法提取的上层附着石墨烯的气泡样品图。

具体实施方式

33.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

34.实施例1一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在100rpm条件下搅拌研磨30min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为10:2:1.2:60,研磨介质和料浆的质量比为1:0.8;步骤二、向立式研磨装置的底部连续通气(气体流速为2l/min,进气压力为0.2mpa),继续搅拌研磨,压力气体在浆料中形成具有压力支撑的气泡,压力气泡支撑石墨与研磨介质研磨剥离,石墨烯粘附在气泡表面并逐步上升至浆料上层,形成的泡沫连续在溢出孔溢出,开启刮板使得刮板转动刮取泡沫收集,水洗,干燥,得到石墨烯。

35.具体地,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接;所述罐体中安装有挡板,进气管的内径为2cm。

36.实施例2一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在120rpm条件下搅拌研磨20min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为15:3:3:80,研磨介质和料浆的质量比为1:1;步骤二、向立式研磨装置的底部连续通气(气体流速为3l/min,进气压力为0.3mpa),继续搅拌研磨,压力气体在浆料中形成具有压力支撑的气泡,压力气泡支撑石墨与研磨介质研磨剥离,石墨烯粘附在气泡表面并逐步上升至浆料上层,形成的泡沫连续在溢出孔溢出,开启刮板使得刮板转动刮取泡沫收集,水洗,干燥,得到石墨烯。

37.具体地,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接;所述罐体中安装有挡板,进气管的内径为2cm。

38.实施例3一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在105rpm条件下搅拌研磨25min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为11:3:2:70,研磨介质和料浆的质量比为1:(0.8~1);步骤二、向立式研磨装置的底部连续通气(气体流速为2.5l/min,进气压力为0.25mpa),继续搅拌研磨,压力气体在浆料中形成具有压力支撑的气泡,压力气泡支撑石墨与研磨介质研磨剥离,石墨烯粘附在气泡表面并逐步上升至浆料上层,形成的泡沫连续在溢出孔溢出,开启刮板使得刮板转动刮取泡沫收集,水洗,干燥,得到石墨烯。

39.具体地,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接;所述罐体中安装有挡板,进气管的内径为2cm。

40.实施例4一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在110rpm条件下搅拌研磨25min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为12:3:3:70,研磨介质和料浆的质量比为1:0.9;步骤二、向立式研磨装置的底部连续通气(气体流速为3l/min,进气压力为0.3mpa),继续搅拌研磨,压力气体在浆料中形成具有压力支撑的气泡,压力气泡支撑石墨与研磨介质研磨剥离,石墨烯粘附在气泡表面并逐步上升至浆料上层,形成的泡沫连续在溢出孔溢出,开启刮板使得刮板转动刮取泡沫收集,水洗,干燥,得到石墨烯。

41.具体地,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接;所述罐体中安装有挡板,进气管的内径为2cm。

42.实施例5一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在110rpm条件下搅拌研磨25min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为12:3:2:70,研磨介质和料浆的质量比为1:1;步骤二、向立式研磨装置的底部连续通气(气体流速为2l/min,进气压力为0.2mpa),继续搅拌研磨,压力气体在浆料中形成具有压力支撑的气泡,压力气泡支撑石墨与研磨介质研磨剥离,石墨烯粘附在气泡表面并逐步上升至浆料上层,形成的泡沫连续在溢出孔溢出,开启刮板使得刮板转动刮取泡沫收集,水洗,干燥,得到石墨烯。

43.具体地,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接;所述罐体中安装有挡板,进气管的内径为2cm。

44.实施例6一种气泡式连续研磨分离石墨烯的方法,包括如下步骤:步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在110rpm条件下搅拌研磨20min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为11:3:2:70,研磨介质和料浆的质量比为1:1;步骤二、向立式研磨装置的底部连续通气(气体流速为3l/min,进气压力为0.3mpa),继续搅拌研磨,压力气体在浆料中形成具有压力支撑的气泡,压力气泡支撑石墨与研磨介质研磨剥离,石墨烯粘附在气泡表面并逐步上升至浆料上层,形成的泡沫连续在溢出孔溢出,开启刮板使得刮板转动刮取泡沫收集,水洗,干燥,得到石墨烯。

45.具体地,所述立式研磨装置包括罐体,所述罐体的底部侧面安装有进气管,所述罐体中安装有搅拌机构,所述罐体的顶部设置有溢出孔,所述溢出孔处安装有刮板,所述刮板与所述罐体转动连接;所述罐体中安装有挡板,进气管的内径为2cm。

46.对比例1步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在100rpm条件下搅拌研磨30min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为10:2:1.2:60,研磨介质和料浆的质量比为1:0.8;步骤二、向立式研磨装置的底部通气(气体流速为2l/min,进气压力为0.2mpa),通气50s形成气泡,继续搅拌研磨2h,将得到的浆料水洗、干燥,得到石墨烯。

47.对比例1与实施例1而言,没有及时分离石墨烯,而是研磨后统一干燥,得到的石墨烯质量较差。

48.对比例2步骤一、将膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水配制成浆料,浆料加入立式研磨装置中,在100rpm条件下搅拌研磨30min(研磨介质为氧化锆陶瓷微珠,氧化锆陶瓷微珠的粒径为0.3mm);其中,所述膨胀鳞片石墨、脂肪醇聚氧乙烯醚羧酸钠、十六烷基磺酸钠、水的质量比为10:2:1.2:60,研磨介质和料浆的质量比为1:0.8;步骤二、未向向立式研磨装置的底部通气,继续搅拌研磨2h,将得到的浆料水洗、干燥,得到石墨烯。

49.对比例2与实施例1而言,没有气泡支撑石墨剥离,影响剥离效率和剥离石墨烯的质量。

50.将石墨烯用于改进磷酸铁锂极片的导电性,通过石墨烯对导电性的改进效果衡量石墨烯的电化学性能:将实施例1~6、对比例1~2得到的石墨烯分别与磷酸铁锂正极材料、炭黑、粘结剂 pvdf 按照质量比1:95:2:3配制,加入nmp配制成浆体,然后涂布烘干得到极片。空白样为磷酸铁锂正极材料、炭黑、粘结剂 pvdf 按照质量比 95:3:3配制,加入nmp配制成浆体,然后涂布烘干得到极片;然后测试极片的电阻率,如表1所示。

51.表格1

从表格1的数据中可以看出,在同等条件下将石墨烯用于提升磷酸铁锂极片的导电性,添加了本发明制备的石墨烯后导电质量明显提高。

52.对比例1中没有及时分离石墨烯,而是研磨后统一干燥,得到的石墨烯质量较差。直接反复研磨得到的石墨烯的纯度低、质量不高,电阻率偏高。

53.对比例2中没有气泡支撑石墨剥离,影响剥离效率和剥离石墨烯的质量。由于不能很好地形成气泡支撑,研磨效率低,研磨得到的石墨烯的纯度低、质量不高,电阻率偏高。

54.综上所述,本发明在制备石墨烯的过程中,首先将浆料和研磨介质搅拌研磨,在搅拌机构以及研磨介质作用下,浆料中的石墨被稳定的研磨剪切剥离。在重力的作用下大颗粒石墨和研磨介质位于底层,通过控制合理的搅拌速度,大颗粒的石墨、研磨介质在底层不断研磨,剥离的石墨烯漂浮在浆料中。之后通入压力气体形成大量的压力气泡,压力气泡支撑石墨被良好的剪切研磨形成石墨烯,得到的石墨烯附着在气泡表面并逐渐向上运动,最终浮于浆料的上层表面,促进石墨烯与石墨分离,得到的石墨烯重叠率低,分布均匀,提高了研磨效率。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

55.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。