1.本技术涉及碳化硅冶炼领域,尤其涉及一种碳化硅冶炼节能制备方法及节能型冶炼炉。

背景技术:

2.碳化硅由于其共价键结合的特点,烧结时的扩散速率相当低,即使在的2100℃的高温下,c和si的自扩散系数也仅为1.5

×

10

‑

10和2.5

×

10

‑

13cm2/s,所以,很难采取通常离子键结合材料所用的单纯化合物常压烧结途径来制取高致密化材料,必须采用一些特殊的工艺手段或依靠第二相物质促进其烧结。

3.碳化硅很难烧结。其晶界能与表面能之比很高,不易获得足够的能量形成晶界而烧结成块体。碳化硅烧结时的扩散速率很低,其表面的氧化膜也起扩散势垒作用。因此,碳化硅需要借助添加剂或压力等才能获得致密材料。

4.目前,工业制备碳化硅全部采用电阻炉进行冶炼,且电阻炉设置在地面以上,保温效果较差,热损失严重,每吨碳化硅耗电量都在6000度以上,耗电量严重,反应速度慢,同时,将冶炼产生的烟气直接排放,不符合节能减排的要求。

技术实现要素:

5.本技术提供了一种碳化硅冶炼节能制备方法及节能型冶炼炉,解决了现有技术中传统的冶炼方式保温效果差,热损失和耗电量严重以及不符合节能减排要求的问题。

6.为解决上述技术问题,本技术提供了一种碳化硅冶炼节能制备方法,包括:

7.步骤一,在供电距离最近的地点开挖u型冶炼槽,在所述u型冶炼槽的墙体边用耐火砖砌成连通式管道通气到地面作为炉体使用;

8.步骤二,将炉体炉头处的石墨电极用工业糖稀砌成凹凸型导电体,四周用耐火材料压实筑牢以杜绝石墨电极外溢;

9.步骤三,将铜铁焊接组成的导电冷却装置安装至炉头石墨电极的突出部,且在不平处用石墨粉和工业糖稀混合物进行涂抹;

10.步骤四,将整流器安装在靠近变压器和u型冶炼槽处,且将整流器与所述变压器连接;

11.步骤五,将整流柜铝排上的正负极母牌分别接入所述导电冷却装置中的铜铁上;

12.步骤六,在所述u型冶炼槽内填充无烟煤和石英砂的混合物,物料布局至炉体炉头的导电石墨电极处,并用镂空隔板将两头电极隔离出来一条连接通道作为炉芯,在连接通道内填充石墨粉作为炉芯导电发热材料;

13.步骤七,炉芯发热体制作完成后,提出隔板,继续填充无烟煤和石英砂混合物至u型冶炼槽顶部;

14.步骤八,对导电冷却装置内注水循环,检查管道及导电冷却装置有无漏水现象,检查无误后进行通电冶炼;

15.步骤九,通电3小时进行点火,且在确保炉墙及炉体各通气道的可燃气体全部点燃,各供电参数稳定正常的情况下继续供电13天直至供电量达到620万度时停止供电;

16.步骤十,自然冷却24小时后,进行拆炉,提出炉墙,露出物料,对物料进行浇水冷却,待物料冷却后对物料进行清理,物料清理完毕后露出结晶体碳化硅产品。

17.优选地,所述u型冶炼槽的长为100米,宽为6米,深为2米。

18.优选地,在所述步骤十之后,还包括:

19.将结晶体碳化硅产品用天车吊出至分级厂进行分级过称,计算出没吨产品的耗电量以及电量的降低量。

20.为解决上述技术问题,本技术还提供了一种与碳化硅冶炼节能制备方法对应的碳化硅冶炼用节能型冶炼炉,包括:

21.u型冶炼槽和集气罩,所述u型冶炼槽位于所述集气罩内,所述u型冶炼槽包括位于地面以下的第一部分和位于所述地面以上的第二部分,所述第二部分的侧壁上设置有多个排气通孔,所述第一部分的侧壁上设置有连通式的通气道,所述通气道与所述排气通孔连通,所述集气罩的顶部设置有集气管。

22.优选地,所述u型冶炼槽的墙体由耐火砖砌成。

23.优选地,所述第二部分的外侧还倾斜设置有支撑杆。

24.相比于现有技术,本技术所提供的一种碳化硅冶炼节能制备方法,将u型冶炼槽在地面以下用高强度耐火砖砌建成带通气道式的炉床,既可以保证冶炼炉的透气性,又能保证冶炼所需的保温性,减少了热损失。碳化硅冶炼至少需要4台炉体进行循环作业,每台冶炼炉都必须从变压器接入正负极电压,四台冶炼炉形成了大循环,母线线路长,损耗大,电能浪费严重。本方法将大循环中的每台电极加装开关,变成小循环线路,减少线路损耗。采用节能型整流柜对端网供电,供电稳定,可根据天气气温条件进行电流调节,节约电能,可使每吨碳化硅电耗下降100度。同时,本技术的冶炼炉,通过集气罩将产生的烟气进行收集后集中集中处理,可以避免经烟气直接排放导致的环境污染的问题。

附图说明

25.为了更清楚的说明本技术的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

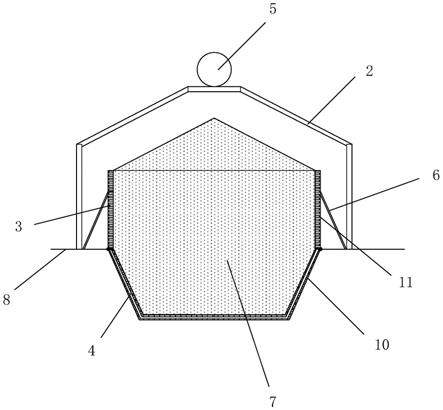

26.图1为本发明实施例所提供的一种碳化硅冶炼用节能型冶炼炉结构示意图;

27.图中,1u型冶炼槽,10第一部分,11第二部分,2集气罩,3排气通孔,4通气道,5集气管,6支撑杆,7物料,8地面。

具体实施方式

28.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述。

29.本技术的核心是提供一种碳化硅冶炼节能制备方法及节能型冶炼炉,可以解决传统的冶炼方式保温效果差,热损失和耗电量严重以及不符合节能减排要求的问题。

30.一种碳化硅冶炼节能制备方法,包括:

31.步骤一,在供电距离最近的地点开挖u型冶炼槽,在u型冶炼槽的墙体边用耐火砖砌成连通式管道通气到地面作为炉体使用;具体就是将u型冶炼槽的一部分设置在地面以下,将u型冶炼槽的另一部分设置在地面以上,设置在地面以下的墙体边用耐火砖砌成连通式管道与地面以上的通气孔连通可以保证地面以下的部分通气到地面。

32.步骤二,将炉体炉头处的石墨电极用工业糖稀砌成凹凸型导电体,四周用耐火材料压实筑牢以杜绝石墨电极外溢;

33.步骤三,将铜铁焊接组成的导电冷却装置安装至炉头石墨电极的突出部,且在不平处用石墨粉和工业糖稀混合物进行涂抹;保证导电冷却装置和石墨电极贴实压紧,具有良好的导电性能。

34.步骤四,将整流器安装在靠近变压器和u型冶炼槽处,且将整流器与变压器连接;选用的整流器的节能整流效率在97%以上。

35.步骤五,将整流柜铝排上的正负极母牌分别接入导电冷却装置中的铜铁上;在实际操作时,还需要制作高3.2米,宽3.6米的炉墙96个依次摆放在u型冶炼槽的炉体两边备用。

36.步骤六,在u型冶炼槽内填充无烟煤和石英砂的混合物,物料布局至炉体炉头的导电石墨电极处,并用镂空隔板将两头电极隔离出来一条连接通道作为炉芯,在连接通道内填充石墨粉作为炉芯导电发热材料。

37.步骤七,炉芯发热体制作完成后,提出隔板,继续填充无烟煤和石英砂混合物至u型冶炼槽顶部。

38.步骤八,对导电冷却装置内注水循环,检查管道及导电冷却装置有无漏水现象,检查无误后进行通电冶炼。

39.步骤九,通电3小时进行点火,且在确保炉墙及炉体各通气道的可燃气体全部点燃,各供电参数稳定正常的情况下继续供电13天直至供电量达到620万度时停止供电。

40.步骤十,自然冷却24小时后,进行拆炉,提出炉墙,露出物料,对物料进行浇水冷却,待物料冷却后对物料进行清理,物料清理完毕后露出结晶体碳化硅产品。

41.在上述实施例的基础上,作为优选地实施方式,u型冶炼槽的长为100米,宽为6米,深为2米。

42.在上述实施例的基础上,作为优选地实施方式,,在步骤十之后,还包括,

43.将结晶体碳化硅产品用天车吊出至分级厂进行分级过称,计算出没吨产品的耗电量以及电量的降低量。

44.本技术所提供的一种碳化硅冶炼节能制备方法,将u型冶炼槽在地面以下用高强度耐火砖砌建成带通气道式的炉床,既可以保证冶炼炉的透气性,又能保证冶炼所需的保温性,减少了热损失。碳化硅冶炼至少需要4台炉体进行循环作业,每台冶炼炉都必须从变压器接入正负极电压,四台冶炼炉形成了大循环,母线线路长,损耗大,电能浪费严重。本方法将大循环中的每台电极加装开关,变成小循环线路,减少线路损耗。采用节能型整流柜对端网供电,供电稳定,可根据天气气温条件进行电流调节,节约电能,可使每吨碳化硅电耗下降100度。

45.上文中对于一种碳化硅冶炼节能制备方法的实施例进行了详细描述,基于上述实施例描述的碳化硅冶炼节能制备方法,本发明实施例还提供了一种与该方法对应的碳化硅

冶炼用节能型冶炼炉。由于冶炼炉部分的实施例与方法部分的实施例相互对应,因此冶炼炉部分的实施例请参照方法部分的实施例描述,这里不再赘述。

46.图1为本发明实施例所提供的一种碳化硅冶炼用节能型冶炼炉结构示意图,如图1所示,该冶炼炉包括:

47.u型冶炼槽1和集气罩2,u型冶炼槽1位于集气罩2内,u型冶炼槽1包括位于地面以下的第一部分10和位于地面以上的第二部分11,第二部分11的侧壁上设置有多个排气通孔3,第一部分10的侧壁上设置有连通式的通气道4,通气道4与排气通孔3连通,集气罩2的顶部设置有集气管5。

48.具体地,u型冶炼槽1的尺寸可根据实际情况进行确定,作为优选地实施方式,u型冶炼槽1的墙体由耐火砖砌成。需要先挖出与u型冶炼槽1的第一部分10对应的凹槽,然后在凹槽的侧壁处用耐火砖砌成第一部分10的墙体和第二部分11的墙体,在第一部分10的墙体上设置有连通式的通气道4,在第二部分11的墙体上设置有多个排气通孔3,通气道4与排气通孔3连通,集气罩2将u型冶炼槽1包裹设置,在集气罩2的顶部设置有集气管5,冶炼时,第一部分10产生的气体和烟气可以经通气道4从各排气通孔3中排出,然后通过集气罩2将气体和烟气收集后通过集气管5排放到相应的设备中进行统一处理。图1中,7为物料,8为地面。

49.为了提高u型冶炼槽1的运行稳定性,在上述实施例的基础上,作为优选地实施方式,在第二部分11的墙体外侧还倾斜设置有支撑杆6。

50.本技术所提供的一种碳化硅冶炼用节能型冶炼炉,将u型冶炼槽的一部分设置在地面以下,且在位于地面以下的第一部分的侧壁上设置有连通式的通气道,其通气道与位于地面以上的第二部分侧壁上的排气通孔连通,既可以保证冶炼炉的透气性,又能保证冶炼所需的保温性,减少热损失,可使每吨碳化硅电耗下降100度。同时,通过集气罩将产生的烟气进行收集后集中集中处理,可以避免经烟气直接排放导致的环境污染的问题。

51.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

52.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。