1.本实用新型属于六氯二硅烷生产技术领域,特别涉及电子级六氯二硅烷的生产系统。

背景技术:

2.六氯二硅烷(六氯乙硅烷)(hexachlorodisilane)简称hcds,分子式为cl6si2,六氯二硅烷常温下是一种无色透明的有刺激性的臭味液体,沸点:144

‑

145.5℃,分子量:268.9,熔点:

‑

1℃,密度:1.562g/cm3,268.88g/mol,闪点:78℃,燃点:320℃,可燃范围:3

‑

5.5%,气化热:11.1kal/mol。

3.si2cl6是一种有机中间体。电子级si2cl6产品纯度要求在99.9%以上,且以金属元素表示的纯度在99.999%以上。中国生产的电子级si2cl6产品现阶段纯度只能达到99.95%左右,以金属杂质含量计算的纯度也只能达到99.999%左右。

4.然而,国际上欧美技术相对成熟的si2cl6生产企业除了纯度达到99.95%以上的要求外,对金属元素含量也有很高要求,即要达到99.999

‑

99.99999%的高纯产品,且欧美企业市场占有率很大,产品附加值很高。中国企业对电子级si2cl6的生产主要处于加强研发和扩产阶段,目前我国主要生产的低纯度si2cl6(金属杂质含量计算的纯度低于99.999%)的产量最多,该产品主要作为前体原料被应用于光电行业及硅氧烷化工产业。

技术实现要素:

5.本实用新型提供了一种电子级六氯二硅烷的生产系统,采用该系统能生产出纯度99.95%以上,以金属元素含量计算纯度达到99.999

‑

99.99999%的高纯产品。

6.一、六氯二硅烷组分检测

7.杂质分二个方面:非金属杂质和金属杂质检测

8.1、非金属杂质检测:

9.si2cl6的含量以及其它组分的含量用气相色谱法(gc)测定,也可按gb/t 28654

‑

2018《工业三氯氢硅》6.2中“三氯氢硅、二氯二氢硅、四氯化硅、氯硅烷聚合物含量的测定方法”进行。

10.2、金属元素检测:

11.cl6si2中的总金属杂质元素含量用电感耦合等离子体质谱法(icp

‑

ma)测定,也可按gb/t 29056《硅外延用三氯氢硅化学分析方法硼、铝、磷、钒、铬、锰、铁、钴、镍、铜、钼、砷和锑量的测定电感耦合等离子体质谱法(icp

‑

ms)规定的方法》测定。

12.二、原料:多晶硅废料

13.多晶硅废料主要杂质如下:

14.组分分子式质量分数%沸点/℃三氯氢硅sihcl31.7131.85甲基二氯硅烷ch4sicl0.541.9

四氯化硅sicl461.7357.6甲基三氯硅烷ch3sicl3166.5三氯化磷pcl30.176.1二乙基二氯硅烷c4h

10

sicl20.5130四氯化钛ticl42135.85五氯二硅烷si2cl50.5/六氯二硅氧烷si2cl6o4.1137六氯二硅烷si2cl612144

‑

145.5八甲基三硅氧烷c8h

24

si3o22.68152.6三氯化铝alcl33.3178八氯三硅烷si3cl8/211.4硅粉si12.23216二氧化硅sio22.082230

15.三、电子级六氯二硅烷产品质量要求

[0016][0017][0018]

四、电子级六氯二硅烷提纯难点

[0019]

①

非金属杂质

[0020]

有代表性的杂质为六氯二硅氧烷(si2ocl6):

[0021]

六氯二硅氧烷 六氯二硅烷

[0022]

沸点:137℃ 144℃

[0023]

二者沸点差只有7℃,采用常规提纯塔很难分开。申请人经过多次研究,找到了一种分离媒介,该组分加入体系中,增加了si2cl6与si2ocl6之间的挥发性,提高了二个组分的相对挥发度,这样si2ocl6就会从塔顶被分出,收到了较好效果。

[0024]

分离媒介可以是气体类也可以是液体类,凡是能与si2ocl6形成正偏差、与si2cl6形成负偏差的物质都可以作为分离媒介,如某种低沸点(沸点在50℃以下)硅烷,还有低沸点(沸点在0℃以下)惰性气体也可以作为分离媒介。

[0025]

例如:低沸点硅烷如甲基硅烷,甲基氯硅烷,还有低沸点惰性气体如一氧化碳、氩气、氢气等都可以作为分离媒介。

[0026]

②

金属杂质

[0027]

六氯二硅烷沸点144℃,铝(al)以三氯化铝形式存在于si2cl6原料中,经过粗提,1号样品铝含量:15767.4ppb;2号样品铝含量:20664.7ppb,样品中铝含量很大。

[0028]

三氯化铝别称:氯化铝;化学式:alcl3;英文名:aluminum chloride;cas登录号7446

‑

70

‑

0;危险性符号:第八类。沸点:181℃;在178℃(451k)(升华)。

[0029]

难点在于三氯化铝升华温度与si2cl6沸点相差不大,现有技术提纯塔的操作温度在180

‑

190℃,在该温度下,要想把20664.7ppb或15767.4ppb元素铝通过常规方法提纯到≤10ppb,是很困难的。本实用新型采用了低压真空系统,收到了很好效果。

[0030]

为达到上述目的,本实用新型采用以下技术方案:

[0031]

本实用新型电子级六氯二硅烷的生产系统包括预处理系统和提纯系统,所述预处理系统对原料进行粗提,所述提纯系统将经所述预处理系统粗提后的粗料提纯为电子级六氯二硅烷;

[0032]

所述提纯系统包括脱重组分塔、脱轻组分塔、脱铝塔和高纯塔;

[0033]

所述脱重组分塔设有第一物料入口、第一物料出口、第一残渣入口和塔釜料出口;

[0034]

所述脱轻组分塔设有第二物料入口、第二物料出口、分离媒介入口和轻组分采出口;

[0035]

所述脱铝塔设有第三物料入口、第三物料出口、第二残渣入口和第一残渣出口;

[0036]

所述高纯塔设有第四物料入口、第四物料出口和第二残渣出口;

[0037]

所述脱重组分塔的第一物料出口和所述脱轻组分塔的第二物料入口连通,所述脱轻组分塔的第二物料出口和所述脱铝塔的第三物料入口连通,所述脱铝塔的第三物料出口与所述高纯塔的第四物料入口连通,所述高纯塔的第二残渣出口与所述脱铝塔的第二残渣入口连通,所述脱铝塔的第一残渣出口与所述脱重组分塔的第一残渣入口连通。

[0038]

更进一步地,所述脱铝塔还设有抽真空装置。

[0039]

更进一步地,所述脱重组分塔、脱轻组分塔、脱铝塔和高纯塔塔顶设有尾气出口,所述尾气出口连接淋洗塔。

[0040]

更进一步地,所述脱重组分塔塔高16米,所述脱重组分塔的第一物料入口位于所述脱重组分塔1米位置。

[0041]

更进一步地,所述脱轻组分塔塔高16米,所述脱轻组分塔的第二物料入口位于所述脱轻组分塔中部,所述脱轻组分塔的分离媒介入口位于距离所述脱轻组分塔塔顶1米位置。

[0042]

更进一步地,所述脱铝塔塔高16米,所述脱铝塔的第三物料入口位于所述脱铝塔1米位置。

[0043]

更进一步地,所述高纯塔塔高16米,所述高纯塔的第四物料入口位于所述高纯塔5米位置,所述高纯塔的第四物料出口位于所述高纯塔塔顶位置。

[0044]

更进一步地,所述预处理系统包括第一蒸馏塔、第二蒸馏塔和第三蒸馏塔,

[0045]

所述第一蒸馏塔设有原材料入口、轻组分出口、第五物料入口和第五物料出口;

[0046]

所述第二蒸馏塔设有第六物料入口、副产物出口和第六物料出口;

[0047]

所述第三蒸馏塔设有第七物料入口、第七物料出口和塔釜残渣出口;

[0048]

所述第一蒸馏塔的轻组分出口与所述第二蒸馏塔的第六物料入口连通,所述第二蒸馏塔的第六物料出口与所述第一蒸馏塔的第五物料入口连通,所述第一蒸馏塔的第五物料出口与所述第三蒸馏塔的第七物料入口连通。

[0049]

更进一步地,所述脱重组分塔、脱轻组分塔、脱铝塔和高纯塔均设有温度控制单元和压力控制单元。

[0050]

更进一步地,所述第一蒸馏塔、第二蒸馏塔和第三蒸馏塔均设有温度控制单元和压力控制单元。

[0051]

本实用新型的有益效果在于:使用本实用新型生产系统生产电子级六氯二硅烷,能生产出纯度99.95%以上,以金属元素含量计算纯度达到99.999

‑

99.99999%的高纯产品,达到欧美市场的要求。

附图说明

[0052]

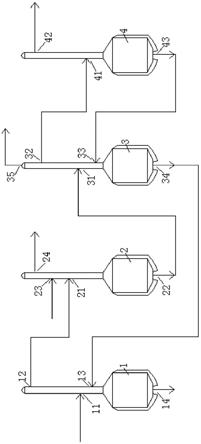

图1是本实用新型预处理系统结构示意图;

[0053]

图2是本实用新型提纯系统结构示意图;

[0054]

其中:1、脱重组分塔;11、第一物料入口;12、第一物料出口;13、第一残渣入口;14、塔釜料出口;2、脱轻组分塔;21、第二物料入口;22、第二物料出口;23、分离媒介入口;24、轻组分采出口;3、脱铝塔;31、第三物料入口;32、第三物料出口;33、第二残渣入口;34、第一残渣出口;35、抽真空装置;4、高纯塔;41、第四物料入口;42、第四物料出口;43、第二残渣出口;5、第一蒸馏塔;51、原材料入口;52、轻组分出口;53、第五物料入口;54、第五物料出口;6、第二蒸馏塔;61、第六物料入口;62、副产物出口;63、第六物料出口;7、第三蒸馏塔;71、第七物料入口;72、第七物料出口;73、塔釜残渣出口。

具体实施方式

[0055]

为了更好地说明本实用新型的目的、技术方案和优点,下面将结合具体实施例对本实用新型做进一步描述。本实用新型可以以许多不同的形式实施,而不应该被理解为限于在此阐述的实施例。相反,提供这些实施例,使得本公开将是彻底和完整的,并且将把本实用新型的构思充分传达给本领域技术人员,本实用新型将仅由权利要求来限定。

[0056]

本实用新型电子级六氯二硅烷的生产系统包括预处理系统和提纯系统,预处理系

统对多晶硅废料进行粗提为六氯二硅烷粗料,提纯系统将六氯二硅烷粗料提纯为电子级六氯二硅烷。

[0057]

如图1所示,预处理系统包括第一蒸馏塔5、第二蒸馏塔6和第三蒸馏塔7;

[0058]

第一蒸馏塔5设有原材料入口51、轻组分出口52、第五物料入口53和第五物料出口54;

[0059]

第二蒸馏塔6设有第六物料入口61、副产物出口62和第六物料出口63;

[0060]

第三蒸馏塔7设有第七物料入口71、第七物料出口72和塔釜残渣出口73;

[0061]

第一蒸馏塔5的轻组分出口52与第二蒸馏塔6的第六物料入口61连通,第二蒸馏塔6的第六物料出口63与第一蒸馏塔5的第五物料入口53连通,第一蒸馏塔5的第五物料出口54与第三蒸馏塔7的第七物料入口71连通。

[0062]

预处理系统生产过程为:多晶硅废料从原材料入口51进入第一蒸馏塔5,常压分离,塔顶轻组分出口52采出以四氯化硅为主的轻组分从第六物料入口61进入第二蒸馏塔6,第二蒸馏塔6塔顶副产物出口62采出95%化工用四氯化硅作为产品销售,第二蒸馏塔6塔釜主要是含甲基硅烷高沸物的四氯化硅,从第六物料出口63进入第五物料入口53继续回第一蒸馏塔5分离。第一蒸馏塔5塔釜主要是以si2cl6为代表的高沸物,从第五物料出口54进入第三蒸馏塔7的第七物料入口71,第三蒸馏塔7塔顶第七物料出口72采出六氯二硅烷粗料,si2cl6含量75

‑

85%,作为电子级产品提纯原料,第三蒸馏塔7塔釜残渣从塔釜残渣出口73采出进行收集,送专业机构处理。

[0063]

第一蒸馏塔5、第二蒸馏塔6和第三蒸馏塔7均设有温度控制单元和压力控制单元。温度和压力控制指标为:

[0064][0065]

预处理系统主要是将原料浓缩,同时去除固体中部分金属元素和高沸物。

[0066]

经预处理初步分离后的六氯二硅烷粗料gc分析结果:

[0067]

三氯氢硅3.38%;四氯化硅:6.73%,六氯二硅氧烷5.629%,六氯二硅烷:83.14%。

[0068]

金属元素杂质:

[0069]

元素杂质质量要求样品1样品2单位al≤1015767.420664.7ppbti≤51894.62231.8ppbcr≤516.865.9ppbfe≤1093.4409.9ppbni≤510.834.3ppbzn≤1088.3114.2ppb

[0070]

其中样品1和样品2为随机选取的两个批次的多晶硅废料经预处理初步分离后的六氯二硅烷粗料样品。

[0071]

如图2所示,提纯系统包括脱重组分塔1、脱轻组分塔2、脱铝塔3和高纯塔4。提纯系统采用四塔连续工艺,将经过预处理系统初步分离,从第三蒸馏塔7的第七物料出口72采出的含si2cl

6 75

‑

85%的粗料提纯为电子级产品。

[0072]

脱重组分塔1、脱轻组分塔2、脱铝塔3和高纯塔4包括上下连接的塔体和塔釜,采用提纯工艺常见的精馏塔结构。

[0073]

脱重组分塔1设有第一物料入口11、第一物料出口12、第一残渣入口13和塔釜料出口14;

[0074]

脱轻组分塔2设有第二物料入口21、第二物料出口22、分离媒介入口23和轻组分采出口24;

[0075]

脱铝塔3设有第三物料入口31、第三物料出口32、第二残渣入口33和第一残渣出口34;

[0076]

高纯塔4设有第四物料入口41、第四物料出口42和第二残渣出口43;

[0077]

脱重组分塔1的第一物料出口12和脱轻组分塔2的第二物料入口21连通,脱轻组分塔2的第二物料出口22和脱铝塔3的第三物料入口31连通,脱铝塔3的第三物料出口32与高纯塔4的第四物料入口41连通,高纯塔4的第二残渣出口43与脱铝塔3的第二残渣入口33连通,脱铝塔3的第一残渣出口34与脱重组分塔1的第一残渣入口13连通。

[0078]

脱铝塔3还设有抽真空装置35,抽真空装置35设置于脱铝塔3塔顶,抽真空装置35为脱铝塔3提供低压真空环境,使提纯温度降低,三氯化铝不易升华,克服如上所述金属杂质提纯的难点,将物料中的铝元素提纯到≤10ppb。

[0079]

更进一步地,脱重组分塔1、脱轻组分塔2、脱铝塔3和高纯塔4塔顶设有尾气出口,所述尾气出口连接淋洗塔去除尾气。

[0080]

本实用新型中脱重组分塔1、脱轻组分塔2、脱铝塔3和高纯塔4的塔高均为16米,塔内有填料,物料在塔内进行部分气化和部分冷凝,塔内有分离级(理论板),进料位置的确定原则:1、分离效果最佳;2、与塔内组分含量相近。以第1条为主。

[0081]

脱重组分塔1的第一物料入口11位于脱重组分塔1一米位置。脱轻组分塔2的第二物料入口21位于脱轻组分塔2中部,脱轻组分塔2的分离媒介入口23位于距离脱轻组分塔2塔顶一米位置。脱铝塔3的第三物料入口31位于脱铝塔3一米位置。高纯塔4的第四物料入口41位于高纯塔4五米位置,高纯塔4的第四物料出口42位于高纯塔4塔顶位置。

[0082]

本技术物料加入各精馏塔的位置高度为申请人经多次实验研究所得的最佳方案,按照此方案可以达到最佳的分馏效果,从而提高最终产品六氯二硅烷的纯度。

[0083]

提纯系统生产过程为:经初步分离的含75

‑

85%si2cl6的粗料从第一物料入口11进入脱重组分塔1一米位置,该塔主要目的是通过常压精馏,将原料中含有的高沸物、si3cl8等高聚硅、固体残渣分出,该组分从塔釜料出口14排出,送专业单位处理。

[0084]

塔顶组分从第一物料出口12送入脱轻组分塔2中部的第二物料入口21,由于si2cl6和si2ocl6沸点差很小,采用加入分离媒介的特殊精馏去除轻组分,轻组分从塔顶轻组分采出口24采出,分离媒介加入位置为离塔顶一米处的分离媒介入口23。

[0085]

塔釜料从第二物料出口22进入脱铝塔3一米处的第三物料入口31,由于铝在操作

温度升华,该塔采用低温、低压操作,含铝高的釜料从塔釜的第一残渣出口34返回脱重组分塔1的第一残渣入口13,铝在脱重组分塔1塔釜聚集,与其它组分一起从脱重组分塔1塔釜料出口14排出系统。

[0086]

经过脱铝后的物料从塔顶第三物料出口32进入高纯塔4五米处的第四物料入口41,该塔主要目的是进一步脱出铝等高沸物从塔釜第二残渣出口43返回脱铝塔3的第二残渣入口33,电子级六氯二硅烷产品从塔顶第四物料出口42采出灌装。

[0087]

脱重组分塔1、脱轻组分塔2、脱铝塔3和高纯塔4均设有温度控制单元和压力控制单元。温度和压力控制指标为:

[0088][0089]

具体实施例

[0090]

实施例1:2018年11月5日,选取一批次的多晶硅废料采用本实用新型预处理系统,生产六氯二硅烷粗料,经检测六氯二硅烷纯度70%,含铝20017ppb,再采用本实用新型提纯系统进行提纯。实验粗料10吨,得到合格产品5吨。产品纯度:99.99%,铝含量降到6.01ppb。

[0091]

实施例2:2020年9月8日,选取一批次的多晶硅废料采用本实用新型预处理系统,生产六氯二硅烷粗料,经检测六氯二硅烷纯度78%,含铝19680ppb,再采用本实用新型提纯系统进行提纯。实验粗料10吨,得到合格产品5吨。产品纯度:99.97%,铝含量降到3.84ppb。

[0092]

以下为所得产品的分析结果:

[0093][0094]

由此可知,经过本实用新型生产系统生产电子级六氯二硅烷,六氯二硅烷纯度可以达到99.95%以上,以金属元素表示的纯度99.999

‑

99.99999%。

[0095]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。