1.本发明属于建筑材料领域,具体的说,是一种双组份纳米溶胶型液体硬化剂及其制备方法。

背景技术:

2.目前已混凝土浇筑的基础设施、工业厂房,耐磨性差,使用寿命短,长期使用后表面会出现坑洞、风化、起尘、起砂、起皮等现象;已经不能适应现代化生产环境的需求,急需改造。为解决这一问题,近些年来众多学者开发出了多种专门用于混凝土地面的硬化剂,可大幅提高其使用寿命。

3.目前,国内外市场上使用最多的地面硬化剂材料主要有两类:一类为硅酸盐类产品,如cn200910055825和cn201110083155.2等公开了皆以硅酸盐(硅酸钠、硅酸钾、硅酸锂等)为主要成分,再添加氟硅酸镁、硅烷乳液等增加混凝土的密实度、光泽度等性能。但其有效成分含量较低,单次施工所带来的混凝土性能提升少,且所做产品的光泽耐久性及耐候性差,较短时间内光泽减退明显。另一类为以纳米硅溶胶(如cn201010543000.8)为主要成分密封硬化剂,硅溶胶内含大量硅氧键,能与混凝土反应生成能提高混凝土耐磨性能的水合硅酸钙(c

‑

s

‑

h)。

4.虽然这些配方都能有效改善和提升混凝土硬度、耐磨性等性能,但都是以单一组份增强增硬地面为主,尚未有双组份配合使用、协同增强基面的产品。单一组份产品的缺陷是:由于在使用时一次性完成添加,无法根据物料反应进程和微观结构变化进一步改变后续反应方向,因而无法在常规水准基础上进一步提升混凝土硬度、耐磨性等性能。此外,亦有名义上是双组份硬化剂,但其在使用前需将两组分混合后再使用,实际本质上对于混凝土等基面而言亦是单组分,不能根据混凝土基面反应情况的变化调整后一组分材料的用量等以达到协同增强、增硬基面的效果。

5.随着用户对地面多样化的需求增加,开始逐步追求既能快速提升地面综合性能又能实现长久保持的产品。尤其是针对一些基础较差且工程工期紧张的工程,快速改善并提升混凝土基面综合性能的硬化剂产品迫在眉睫。因此,有必要针对硬化剂产品做出新的改良。

技术实现要素:

6.本发明要解决的技术问题是,克服现有技术中的不足,提供一种双组份纳米溶胶型液体硬化剂及其制备方法。

7.为解决技术问题,本发明的解决方案是:

8.提供一种双组份纳米溶胶型液体硬化剂,该液体硬化剂由a组分溶液和b组分溶液组成;其中,

9.a组分溶液由以下成分混合而成:浓度0.05~0.8mol/l的四氟化硅溶液15~30%、固含量15%~35%的二氧化硅溶胶10~35%、表面活性剂0.6~1%、蒸馏水;

10.b组分溶液由以下成分混合而成:拟薄水铝石5~25%、质量分数为5%~28%的氨水1~4%、硅烷偶联剂0.1~0.5%、蒸馏水;

11.所述各组分溶液中各成分的百分比均为质量占比,是指相应成分在双组份纳米溶胶型液体硬化剂总质量中的百分占比;余量为蒸馏水。

12.作为优选方案,所述二氧化硅溶胶中颗粒的平均粒径为15nm。

13.作为优选方案,所述表面活性剂是烷基酚聚氧乙烯醚(apeo)、聚乙二醇2000(peg2000)、十二烷基苯磺酸钠(sdbs)或聚乙烯吡咯烷酮(pvp)中的任意一种或几种的组合。

14.作为优选方案,所述拟薄水铝石的分子式为alooh

·

nh2o,n=0.2~0.4。

15.作为优选方案,所述硅烷偶联剂是3

‑

脲丙基三甲氧基硅烷(kh592)、正硅酸乙酯、r

‑

缩水甘油醚氧丙基三甲氧基硅烷,或双

‑

(三乙氧基甲硅烷基)胺中的任意一种或几种的组合。

16.本发明进一步提供了所述双组份纳米溶胶型液体硬化剂的制备方法,包括以下步骤:

17.(1)按所述质量占比关系称量或配制四氟化硅溶液、二氧化硅溶胶、表面活性剂、拟薄水铝石、氨水、硅烷偶联剂和蒸馏水,备用;

18.(2)向一个反应容器中加入一半用量的蒸馏水,继续加入四氟化硅溶液后进行搅拌;调节反应容器中的温度至25~40℃,依次加入二氧化硅溶胶和表面活性剂,以300~1000rmp的速度搅拌15~65min;降至室温获得混合均匀的a组分溶液,备用;

19.(3)向另一个反应容器中加入剩余用量的蒸馏水,依次加入拟薄水铝石、硅烷偶联剂和氨水,在25~40℃条件下以150~300rmp的速率搅拌30~60min;降至室温获得混合均匀的b组分溶液,备用;

20.所述四氟化硅溶液的浓度为0.05~0.8mol/l;所述二氧化硅溶胶的固含量为15%~35%,平均粒径为15nm;所述氨水的质量分数为5%~28%。

21.本发明还提供了所述双组份纳米溶胶型液体硬化剂的使用方法,包括以下步骤:

22.(1)采用地坪研磨设备对混凝土地面表层进行处理,晾干;

23.(2)将a组分溶液喷涂或滚涂至地面上,用拖布来回涂布均匀,并在10min内使其保持湿润,反应充分;

24.(3)待a组分溶液充分渗透并与混凝土反应完成后,将b组分溶液均匀地喷涂至地面上,反应0.1~24h;

25.(4)采用地坪研磨设备以0.1~1min/m的推进速度对已喷涂过b溶液的地面进行研磨。

26.作为优选方案,a组份溶液用量为0.1~2kg/m2,b组份溶液用量为0.01~0.5kg/m2。

27.本发明的实现原理:

28.本发明双组份纳米溶胶型液体硬化剂的主要成分是四氟化硅溶液二氧化硅溶胶及拟薄水铝石溶胶,在使用过程中所发生的反应包括:

29.1、四氟化硅溶液在渗透进入到混凝土后,一方面与混凝土中的水化产物氢氧化物反应中和基材碱性,有效预防后期出现“返碱”现象并生成更多的二氧化硅颗粒,另一方充分反应生成的产物二氧化硅颗粒快速地与原溶液中自带的纳米二氧化硅溶胶在表面活性

剂的作用下,渗入到混凝土毛细孔内部与混凝土中未水化的水泥发生反应,生成网络状交联结构的大分子凝胶,填充混凝土孔隙使其密实;

30.2、b组份中拟薄水铝石溶胶不仅能直接渗透填充表层未密实的孔洞,又能与混凝土中残留的钙离子等发生反应生成高硬度物质铝酸钙,进一步密实并增强混凝土;除此之外,b组份中的氨水溶液中和了过量的四氟化硅水解后的产物,调节混凝土的ph环境;本发明中的表面活性剂的添加促进了拟薄水铝石溶胶的充分渗透及反应,同时增加了混凝土的表面光泽度和疏水性能。

31.与现有技术相比,本发明的技术效果是:

32.(1)本发明利用了各添加成分的特性及反应原理,从而开发出双组份纳米溶胶型液体硬化剂;两种单组分溶液不会发生内部反应,能够长时间保存。

33.(2)本发明中添加的四氟化硅溶液在与混凝土发生不可逆化学反应后生成的二氧化硅填充并密实了孔洞,同时预防了后期混凝土地面出现的“返碱”现象并改善了混凝土内部的酸碱环境,从根本上提高了混凝土的整体美观度及使用寿命;这一技术优势明显优于现有产品;

34.(3)本发明中使用了拟薄水铝石溶胶,因其为纳米溶胶型颗粒,颗粒小、渗透性好,同时又能与混凝土中残留的钙离子等发生反应生成高硬度物质铝酸钙,进一步密实并增强了混凝土,而且这种密实与填充在表面活性剂的作用下呈网络状分布,牢固地填充并形成了整体结构;

35.(4)采用双组份设计,一方面通过控制反应先后顺序,调整了纳米二氧化硅颗粒、氧化铝溶胶颗粒粒径的大小比例与数量,使其在使用时能交错分布在混凝土地面中的孔隙里,充分填充并密实孔洞;另一方面,反应中添加的氨水溶液中和了过量的四氟化硅水解后的产物,调节混凝土的ph环境,使得混凝土的性能在短时间内显著提高,从而使用寿命更加长久;

36.(5)本发明充分利用了化学反应生成的纳米二氧化硅溶胶及溶液自身配备的二氧化硅粒径差异分布特点及错位时效反应的功能,使其能更好地填充混凝土中的不同粒径大小的孔洞并形成致密的整体;同时,利用了拟薄水铝石溶胶经反应后产物的增强增硬混凝土的特点,使得整体性能提升;这一技术优势明显优于现有产品中利用单一溶胶技术来增强地面;

37.(6)本发明采用的是双组份设计,即使用时时实施两步反应法,充分利用了两组分间的反应间隔时间增强强化、酸碱平衡硬化及粒径差异优化分布渗透等综合作用达到增强增硬混凝土基材的效果;

38.(7)本发明是双组份纳米溶胶型液体硬化剂产品,其制备工艺简单,对环境无污染,且原料简单,成本低,可直接大面积滚涂或喷涂至混凝土表面进行施工,特别适合大规模工业化生产。

具体实施方式

39.下面将结合实施例对本发明作进一步详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

40.本发明提供的双组份纳米溶胶型液体硬化剂,由a组分溶液和b组分溶液组成。其

中,a组分溶液由以下成分混合而成:浓度0.05~0.8mol/l的四氟化硅溶液15~30%、固含量15%~35%的二氧化硅溶胶10~35%、表面活性剂0.6~1%、蒸馏水;b组分溶液由以下成分混合而成:拟薄水铝石5~25%、质量分数为5%~28%的氨水1~4%、硅烷偶联剂0.1~0.5%、蒸馏水;所述各组分溶液中各成分的百分比均为质量占比,是指相应成分在双组份纳米溶胶型液体硬化剂总质量中的百分占比;余量为蒸馏水。

41.所述拟薄水铝石的分子式为alooh

·

nh2o,n=0.2~0.4。所述二氧化硅溶胶中颗粒的平均粒径为15nm。所述表面活性剂是烷基酚聚氧乙烯醚(apeo)、聚乙二醇2000(peg 2000)、十二烷基苯磺酸钠(sdbs)或聚乙烯吡咯烷酮(pvp)中的任意一种或几种的组合。所述硅烷偶联剂是3

‑

脲丙基三甲氧基硅烷(kh592)、正硅酸乙酯、r

‑

缩水甘油醚氧丙基三甲氧基硅烷,或双

‑

(三乙氧基甲硅烷基)胺中的任意一种或几种的组合。

42.双组份纳米溶胶型液体硬化剂的制备方法,包括以下步骤:

43.(1)按所述质量占比关系称量或配制四氟化硅溶液、二氧化硅溶胶、表面活性剂、拟薄水铝石、氨水、硅烷偶联剂和蒸馏水,备用;

44.(2)向一个反应容器中加入一半用量的蒸馏水,继续加入四氟化硅溶液后进行搅拌;调节反应容器中的温度至25~40℃,依次加入二氧化硅溶胶和表面活性剂,以300~1000rmp的速度搅拌15~65min;降至室温获得混合均匀的a组分溶液,备用;

45.(3)向另一个反应容器中加入剩余用量的蒸馏水,依次加入拟薄水铝石、硅烷偶联剂和氨水,在25~40℃条件下以150~300rmp的速率搅拌30~60min;降至室温获得混合均匀的b组分溶液,备用;

46.所述四氟化硅溶液的浓度为0.05~0.8mol/l;所述二氧化硅溶胶的固含量为15%~35%,平均粒径为15nm;所述氨水的质量分数为5%~28%。

47.双组份纳米溶胶型液体硬化剂的使用方法,包括以下步骤:

48.(1)采用地坪研磨设备对混凝土地面表层进行处理,晾干;

49.(2)将a组分溶液喷涂或滚涂至地面上,用拖布来回涂布均匀,并在10min内使其保持湿润,反应充分;a组份溶液用量为0.1~2kg/m2。

50.(3)待a组分溶液充分渗透并与混凝土反应完成后,将b组分溶液均匀地喷涂至地面上,反应0.1~24h;b组份溶液用量为0.01~0.5kg/m2。

51.(4)采用地坪研磨设备以0.1~1min/m的推进速度对已喷涂过b溶液的地面进行研磨。

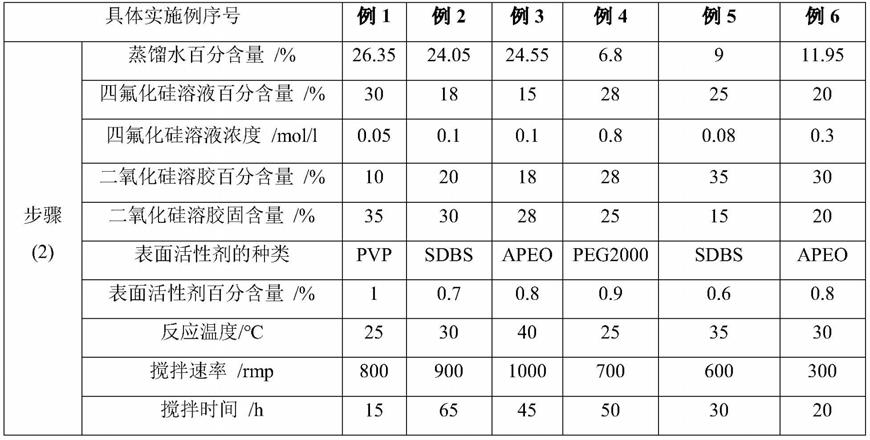

52.各实施例中的具体数据如表1所述:

53.表1

[0054][0055][0056]

原地面、经本发明处理后地面、现有技术处理后地面的主要技术参数如表2所示;所述现有技术是指中国发明专利申请cn201811639689.7、cn201510849050.1等所使用的以硅酸钠、硅酸钾、氟硅酸盐等为单一组分组成的硬化剂材料。

[0057]

表2

[0058]

性能/参数莫氏硬度耐磨度/cm

‑3光泽度/

°

原地面4

‑

513215现有技术处理后地面78535经本发明技术处理后地面7.54965

[0059]

从表2中的数据对比情况可以看出,经本发明处理后的地面在莫氏硬度、耐磨度及光泽度上都高于单一组分组成的硬化剂材料处理后的参数,相比未经处理的原地面而言有较大的提升。

[0060]

本发明采用了双组份的设计,一方面通过控制反应先后顺序,调整了纳米二氧化硅颗粒、氧化铝溶胶颗粒粒径的大小比例与数量,使其在使用时能交错分布在混凝土地面中的孔隙里,充分填充并密实孔洞,从而使原有基面更加密实,硬度及耐磨性逐步提升。另一方面,反应中添加的氨水溶液中和了过量的四氟化硅水解后的产物,调节混凝土的ph环境,使得纳米二氧化硅等颗粒能进一步填充小空隙等,使得混凝土的性能在短时间内显著提高,最终经研磨后表面光泽度明显提升。第三,利用化学反应生成的纳米二氧化硅溶胶及溶液自身配备的二氧化硅粒径差异分布特点及错位时效反应的功能,使其能更好地填充混凝土中的不同粒径大小的孔洞并形成致密的整体;第四,利用b组分中拟薄水铝石溶胶经反应后产物的增强增硬混凝土的特点,使得整体性能提升。

[0061]

综上,本发明的技术优势明显优于不使用硬化剂处理的情况,也优于现有技术中使用单一组份增强地面硬度、耐磨性的性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。