1.本发明涉及复合材料制备技术领域,特别是涉及一种化学钢化剂、微晶陶瓷材料及其制备方法和电子设备。

背景技术:

2.微晶陶瓷材料是一种导热高、不膨胀的新型复合材料,具备晶相和玻璃相组成的特殊复相结构。微晶陶瓷材料一般通过将玻璃相与其他添加剂混合,然后通过特定的压制烧结工艺制得,其结构致密均匀,具有机械强度高、耐磨耐腐蚀、电学性质优良、膨胀系数可调、热稳定性好等优良性能。微晶陶瓷材料的应用非常广泛,能应用于航天工业、建筑装饰、机械工业及电力电子工业等诸多领域,尤其在电子产品领域有广泛应用前景,例如能用于制备电子产品的保护壳以提高其使用寿命。

3.随着科技的不断发展,对微晶陶瓷材料的机械性能提出了更进一步的要求。技术人员一直致力于研究如何进一步提高微晶陶瓷材料的机械性能,如强度、韧性等性能。现有技术中一般通过改进微晶陶瓷材料的压制烧结工艺来提高,但已经逐渐接近提升极限。一些技术人员提出采用化学钢化的方法对微晶陶瓷材料基体进行钢化增强,从而提高其机械性能。然而,现有的玻璃钢化技术中采用的钢化盐一般是以nano3或者kno3为主盐,使用温度区间在350℃~500℃,在此温度下对微晶陶瓷材料基体进行钢化处理时,根本无法有效提高微晶陶瓷材料的机械性能。

4.因此,现有技术仍有待改进。

技术实现要素:

5.基于此,本发明提供一种化学钢化剂、微晶陶瓷材料及其制备方法和电子设备,该化学钢化剂能对微晶陶瓷材料进行强化,进而能提高微晶陶瓷材料的韧性和抗冲击性能。

6.本发明的一个方面,提供了一种化学钢化剂,所述化学钢化剂包括熔盐a和熔盐b,所述熔盐a和所述熔盐b的物质的量之比为(1~9):(1~8);

7.其中,所述熔盐a包括硝酸钠和硝酸钾中的至少一种;

8.所述熔盐b包括碳酸钠、硫酸钠、氯化钠、碳酸钾、硫酸钾和氯化钾中的至少两种。

9.在其中一些实施例中,所述熔盐b包括氯化钠和氯化钾中的至少一种,及碳酸钠、硫酸钠、碳酸钾和硫酸钾中的至少一种。

10.在其中一些实施例中,所述熔盐b包括第一熔盐与第二熔盐,所述第一熔盐选自氯化钠和氯化钾中的至少一种;所述第二熔盐选自碳酸钠及碳酸钾中的至少一种,或者所述第二熔盐选自硫酸钠及硫酸钾中的至少一种;和/或

11.所述第一熔盐和所述第二熔盐的物质的量之比为(2~3):(2~3)。

12.在其中一些实施例中,所述熔盐b包括第一熔盐、第三熔盐和第四熔盐,所述第一熔盐选自氯化钠和氯化钾中的至少一种、所述第三熔盐选自碳酸钠和碳酸钾中的至少一种,所述第四熔盐选自硫酸钠和硫酸钾中的至少一种;和/或

13.所述第一熔盐、所述第三熔盐和所述第四熔盐的物质的量之比为1:(1~2):(1~2)。

14.在其中一些实施例中,所述化学钢化剂还包括辅助添加剂,所述辅助添加剂选自氧化铝、硅酸钾、硅藻土、氢氧化钾和氢氧化钠中的至少一种;和/或

15.所述熔盐a、所述熔盐b和所述辅助添加剂的物质的量之比为(1~9):(1~8):(0.01~0.5)。

16.本发明的另一方面,提供了上述的化学钢化剂在制备微晶陶瓷材料中的应用。

17.本发明还提供一种微晶陶瓷材料,所述微晶陶瓷材料采用微晶陶瓷基体经钢化处理制得,所述钢化处理采用如上所述的化学钢化剂。

18.本发明进一步提供一种微晶陶瓷材料的制备方法,包括如下步骤:

19.将微晶陶瓷基体预热,然后置于如上所述的化学钢化剂中进行钢化处理,得到微晶陶瓷材料;

20.所述钢化处理的条件为:于500℃~900℃下钢化0.5h~28h。

21.在其中一些实施例中,所述微晶陶瓷基体含有氧化锂;所述氧化锂的质量占所述微晶陶瓷基体的质量的1%~6%,将所述微晶陶瓷基体依次进行两次所述钢化处理;

22.第一次钢化处理的条件为:于500℃~900℃下钢化0.5h~24h;第二次钢化处理的条件为:于500℃~900℃下钢化0.5h~4h。

23.进一步地,本发明提供一种电子设备,所述电子设备的保护壳由如上所述的微晶陶瓷材料制得。

24.有益效果

25.本发明通过特定种类的熔盐a、熔盐b按特定配比混合,得到化学钢化剂的熔点较高,化学钢化剂的熔点高于500℃,且离子交换效率高,能对微晶陶瓷材料进行强化,进而能提高微晶陶瓷材料的韧性和抗冲击性能。

具体实施方式

26.为了便于理解本发明,下面将对本发明进行更全面的描述。具体实施例中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.现有技术中,一般通过改进微晶陶瓷材料的压制烧结工艺来提高,但已经逐渐接近提升极限。一些技术人员提出采用化学钢化的方法对微晶陶瓷材料基体进行钢化增强,从而提高其机械性能。然而,现有的玻璃钢化技术中采用的钢化盐一般是以nano3或者kno3为主盐,使用温度区间在350℃~500℃,在此温度下对微晶陶瓷材料基体进行钢化处理时,根本无法有效提高微晶陶瓷材料的机械性能。

29.本领域的技术人员在进一步的研究过程中发现:由于微晶陶瓷具有特殊的复相结构,导致其的玻璃转变温度较高,在进一步的实验中发现,微晶陶瓷材料需要在500℃~900

℃的条件下进行钢化,才能进行有效的离子交换。而,现有的玻璃钢化技术中采用的钢化盐一般是以nano3或者kno3为主盐,在500℃~900℃下,熔盐会发生分解,无法进一步提升微晶陶瓷材料的韧性和抗冲击性能。

30.因此,本发明的技术人员创造性地提出:通过混合不同种类的熔盐,从而得到熔点较高的混合熔盐。然而,熔盐一般为金属盐,此类物质多数是离子晶体,离子晶体的熔点由组成微粒的晶格能大小、也就是离子键强弱决定。不同种类的熔盐具有不同的晶胞排列,混合融合到一起后,不同种类的盐互相填补晶胞的空隙形成新的晶胞,可能导致混合熔盐的熔点上升,比如a盐、b盐开始都是简单立方晶胞,后来变成了体心立方或面心立方晶胞,则熔点升高;也可能导致熔点降低,无法预测。且,不同种类的熔盐按照不同的配比混合后,其离子交换能力也会变化,钢化效果也会发生变化。

31.基于此,本发明的技术人员对各类熔盐的物化性质及其晶胞结构进行了深入的研究,并进一步通过大量的创造性实验,获得了本发明中能对微晶陶瓷材料进行有效钢化,从而提高其韧性和强度的化学钢化剂。

32.本发明一实施方式提供了一种化学钢化剂,该化学钢化剂包括熔盐a和熔盐b,熔盐a和熔盐b物质的量之比为(1~9):(1~8);

33.其中,熔盐a包括硝酸钠和硝酸钾中的至少一种;

34.熔盐b包括碳酸钠、硫酸钠、氯化钠、碳酸钾、硫酸钾和氯化钾中的至少两种。

35.上述化学钢化剂通过将特定种类的熔盐a、熔盐b按特定配比混合,使得到的化学钢化剂的熔点较高,熔点高于500℃,且离子交换效率高,能对微晶陶瓷材料进行强化,进而能提高微晶陶瓷材料的韧性和抗冲击性能。

36.上述熔盐a中硝酸钠或硝酸钾的熔点均在320℃~500℃,熔盐b中各类熔盐的熔点为800℃~1000℃,任选两种及以上进行混合得到的熔盐b的熔点为650℃~1000℃。

37.进一步地,通过调节熔盐a和熔盐b的配比,能进一步调剂化学钢化剂的熔点,熔盐a和熔盐b的物质的量之比为(6~9):(1~4)时,化学钢化剂的熔点在500℃~700℃;熔盐a和熔盐b的物质的量之比为(1~6):(4~8)时,化学钢化剂的熔点在700℃~900℃。

38.在其中一些实施例中,上述熔盐b包括氯化钠和氯化钾中的至少一种,及碳酸钠、硫酸钠、碳酸钾和硫酸钾中的至少一种。

39.在其中一些实施例中,上述熔盐b包括第一熔盐与第二熔盐,第一熔盐选自氯化钠和氯化钾中的至少一种,第二熔盐选自碳酸钠及碳酸钾中的至少一种,或者第二熔盐选自硫酸钠及硫酸钾中的至少一种。

40.进一步地,第一熔盐和第二熔盐的物质的量之比为(2~3):(2~3)。

41.将特定种类的硫酸盐或碳酸盐进一步与特定种类的氯盐按照特定配比混合,使得到的化学钢化剂的离子交换效率提高,能对微晶陶瓷材料进行强化,进而提高微晶陶瓷材料的韧性和抗冲击性能。

42.进一步地,上述熔盐b包括第一熔盐、第三熔盐和第四熔盐,第一熔盐选自氯化钠和氯化钾中的至少一种,第三熔盐选自碳酸钠和碳酸钾中的至少一种,第四熔盐选自硫酸钠和硫酸钾中的至少一种。

43.进一步地,第一熔盐、第三熔盐和第四熔盐的物质的量之比为1:(1~2):(1~2)。

44.将特定配比的硫酸盐、碳酸盐和氯盐混合,使得到的化学钢化剂的离子交换效率

更进一步提高,能对微晶陶瓷材料进行强化,能进一步提高微晶陶瓷材料的韧性和抗冲击性能。

45.在其中一些实施例中,上述化学钢化剂还包括辅助添加剂,上述辅助添加剂选自氧化铝、硅酸钾、硅藻土、氢氧化钾或氢氧化钠中的至少一种。

46.进一步地,上述熔盐a、上述熔盐b和辅助添加剂的物质的量之比为(1~9):(1~8):(0.01~0.5)。

47.通过添加上述辅助添加剂,能进一步提高离子交换效率,对微晶陶瓷材料进行强化,且可进一步消除微晶陶瓷材料的微裂纹,进一步提高微晶陶瓷产品韧性和抗冲击性能。

48.本发明一实施方式提供了上述的化学钢化剂在制备微晶陶瓷材料中的应用。

49.进一步地,发明还提供了一种微晶陶瓷材料,微晶陶瓷材料采用微晶陶瓷基体经钢化处理制得,钢化处理采用如上所述的化学钢化剂。

50.本发明通过特定种类的熔盐a、熔盐b按特定配比混合,得到熔点较高的化学钢化剂,熔点能达到500℃以上,且离子交换效率高,能对微晶陶瓷材料进行强化,制得的微晶陶瓷材料的韧性和抗冲击性能优异。

51.进一步,本发明一实施方式提供了一种微晶陶瓷材料的制备方法,包括如下步骤s10。

52.步骤s10、将微晶陶瓷基体预热,然后置于如上所述的化学钢化剂中进行钢化处理,得到微晶陶瓷材料;

53.钢化处理的条件为:于500℃~900℃下钢化0.5h~28h。

54.在其中一些实施例中,上述预热步骤的条件为:于400℃~900℃加热0.5~5h。

55.在其中一些实施例中,上述微晶陶瓷基体含有碱金属氧化物。进一步地,碱金属氧化物的质量占微晶陶瓷基体的质量的2%~8%。

56.上述碱金属氧化物包括但不限于:氧化锂、氧化钠和氧化钾。

57.在其中一些实施例中,上述微晶陶瓷基体含有氧化锂。

58.在其中一些实施例中,氧化锂的质量占微晶陶瓷基体的质量的1%~6%,将微晶陶瓷基体依次进行两次上述钢化处理。进一步地,第一次钢化处理的条件为:于500℃~900℃下钢化0.5h~24h;第二次钢化处理的条件为:于500℃~900℃下钢化0.5h~4h。

59.当氧化锂的质量占微晶陶瓷基体的质量的1%~6%,此时氧化锂的含量较高,此时,微晶陶瓷基体的成分中锂盐含量高,进行两次钢化处理,钢化过程中,钢化剂中的钠离子交换锂离子、钢化剂中的钾离子进一步交换出钠离子,使钢化更充分。

60.当氧化锂的质量占微晶陶瓷基体的质量的百分比小于1%,此时,微晶陶瓷基体的成分中锂盐含量较低,只需进行一次钢化处理,钢化过程中,钢化剂中的钠离子和钾离子直接交换锂离子,同时钾离子交换钠离子,钢化充分。

61.针对含氧化锂量不同的微晶陶瓷基体,调节钢化工艺,进一步提高离子交换效率,从而进一步提高微晶陶瓷材料的韧性和抗冲击性能。

62.在其中一些实施例中,步骤s10中,还包括将钢化处理后的微晶陶瓷材料冷却的步骤。

63.可理解,将上述微晶陶瓷基体依次进行两次钢化处理时每次钢化处理后,都将钢化处理后的微晶陶瓷材料冷却至室温。

64.进一步地,上述微晶陶瓷基体为未经钢化处理的微晶陶瓷基体。

65.本发明一实施方式还提供一种电子设备,该电子设备的保护壳由上述的微晶陶瓷材料制得。

66.本发明的微晶陶瓷材料的韧性和抗冲击性能优异,用于制备电子产品的保护壳时,能提高电子产品的使用寿命。

67.上述电子设备包括但不限于手机、平板电脑、空调、冰箱、洗衣机、微波炉、打印机及传真机等。

68.下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

69.以下为具体实施例。

70.实施例1

71.1)提供未钢化的微晶陶瓷基体,其中,微晶陶瓷基体的成分包括氧化锂、氧化钠和氧化钾,氧化锂的质量百分比为5%,氧化钠的质量百分比为1%,氧化钾的质量百分比为1%。

72.2)将未钢化的微晶陶瓷基体于500下预热1h,将预热后的微晶陶瓷基体浸入化学钢化剂中进行第一钢化处理,于550℃下钢化5h,钢化后冷却至室温,得到第一微晶陶瓷。其中,化学钢化剂包括硝酸钠、碳酸钠、硫酸钾以及辅助添加剂,其中,辅助添加剂为硅藻土,硝酸钠、碳酸钠、硫酸钾和辅助添加剂的摩尔数之比为9:0.6:0.4:0.5,化学钢化剂的熔点为550℃。

73.3)将步骤2)获得的第一微晶陶瓷浸入化学钢化剂中进行第二钢化处理,于550℃下钢化1h。化学钢化剂包括硝酸钾、碳酸钾、硫酸钠以及辅助添加剂,其中,辅助添加剂为硅藻土,硝酸钾、碳酸钾、硫酸钠和辅助添加剂的摩尔数之比为9:0.5:0.5:0.5,化学钢化剂的熔点为550℃。将钢化处理后的微晶陶瓷在钢化炉中缓慢降至室温取出,然后进行清洗,干燥后即得到微晶陶瓷材料。

74.4)对步骤3)制得的微晶陶瓷材料进行性能测试,具体结果请见表1。

75.实施例2

76.1)提供未钢化的微晶陶瓷基体,其中,微晶陶瓷基体的成分包括氧化锂、氧化钠和氧化钾,氧化锂的质量百分比为5%,氧化钠的质量百分比为1%,氧化钾的质量百分比为1%。

77.2)将未钢化的微晶陶瓷基体于700下预热1h,将预热后的微晶陶瓷基体浸入化学钢化剂中进行第一钢化处理,于750℃下钢化5h,钢化后冷却至室温,得到第一微晶陶瓷。其中,化学钢化剂包括硝酸钠、碳酸钠、硫酸钾以及辅助添加剂其中,辅助添加剂为硅藻土,硝酸钠、碳酸钠、硫酸钾和辅助添加剂的摩尔数之比为2:5:3:0.5,化学钢化剂的熔点为750℃。

78.3)将步骤2)获得的第一微晶陶瓷浸入化学钢化剂中进行第二钢化处理,于750℃下钢化1h。化学钢化剂包括硝酸钾、碳酸钾、硫酸钠以及辅助添加剂硅藻土,硝酸钾、碳酸钾、硫酸钠和辅助添加剂的摩尔数之比为3:4:3:0.5,化学钢化剂的熔点为750℃。将钢化处

理后的微晶陶瓷在钢化炉中缓慢降至室温取出,然后进行清洗,干燥后即得到微晶陶瓷材料。

79.4)同实施例1步骤4)。

80.实施例3

81.1)提供未钢化的微晶陶瓷基体,其中,微晶陶瓷基体的成分包括氧化钠和氧化钾,氧化钠的质量百分比为6%,氧化钾的质量百分比为1%,无氧化锂。

82.2)将未钢化的微晶陶瓷基体于500下预热1h,将预热后的微晶陶瓷基体浸入化学钢化剂中进行第一钢化处理,于550℃下钢化6h,钢化后冷却至室温,得到第一微晶陶瓷。其中,化学钢化剂包括硝酸钾、碳酸钾以及硫酸钠,硝酸钾、碳酸钾、硫酸钠的摩尔数之比为9:0.5:0.5,化学钢化剂的熔点为550℃。将钢化处理后的微晶陶瓷在钢化炉中缓慢降至室温取出,然后进行清洗,干燥后即得到微晶陶瓷材料。

83.3)同实施例1步骤4)。

84.实施例4

85.实施例4与实施例3基本相同,不同之处仅在于:实施例4步骤2)中,化学钢化剂包括硝酸钾、氯化钾以及硫酸钠,硝酸钾、氯化钾、硫酸钠的摩尔数之比为9:0.5:0.5,化学钢化剂的熔点为550℃。化学钢化剂的总质量与实施例3相同,其他步骤及工艺参数与实施例3相同。

86.实施例5

87.实施例5与实施例1基本相同,不同之处仅在于:实施例5步骤2)中,化学钢化剂包括硝酸钾、氯化钾、碳酸钠以及硫酸钠,硝酸钾、氯化钾、碳酸钠、硫酸钠的摩尔数之比为8.5:0.5:0.5:0.5,化学钢化剂的熔点为550℃。化学钢化剂的总质量与实施例1相同,其他步骤及工艺参数与实施例1相同。

88.实施例6

89.实施例6与实施例5基本相同,不同之处仅在于:实施例6步骤2)中化学钢化剂包括硝酸钾、氯化钾、碳酸钠、硫酸钠以及辅助添加剂硅藻土,硝酸钾、氯化钾、碳酸钠、硫酸钠和辅助添加剂的摩尔数之比为8.5:0.5:0.5:0.5:0.5,化学钢化剂的熔点为550℃。化学钢化剂的总质量与实施例5相同,其他步骤及工艺参数与实施例5相同。

90.实施例7

91.实施例7与实施例1基本相同,不同之处在于,实施例1只经过一次钢化处理,其中,化学钢化剂中,硝酸钠、碳酸钠、硫酸钾和辅助添加剂硅藻土的摩尔数之比为9:0.6:0.4:0.5,化学钢化剂的熔点为550℃,于550℃下钢化5h。

92.其余条件与实施例1相同。

93.对比例1

94.对比例1与实施例3基本相同,不同之处仅在于:对比例1步骤2)中,化学钢化剂只有硝酸钠,于450℃下钢化6h。化学钢化剂的总质量与实施例3相同,其他步骤及工艺参数与实施例3相同。

95.对比例2

96.对比例3与实施例4基本相同,不同之处仅在于:对比例1步骤2)中,化学钢化剂包括硝酸钾、氯化钾以及硫酸钠,硝酸钾、氯化钾、硫酸钠的摩尔数之比为9.5:0.1:0.4,化学

钢化剂的熔点为600℃。于600℃下钢化6h。化学钢化剂的总质量与实施例3相同,其他步骤及工艺参数与实施例4相同。

97.对比例3

98.对比例4与实施例4基本相同,不同之处仅在于:对比例1步骤2)中,钢化剂中只含有硝酸钾、碳酸钾,硝酸钾、碳酸钾的摩尔数之比为9:1,化学钢化剂的熔点为650℃。于650℃下钢化6h,化学钢化剂的总质量与实施例4相同,其他步骤及工艺参数与实施例3相同。

99.对比例4

100.测试实施例1~2、5~7中采用的未钢化的微晶陶瓷基体的韧性与硬度。

101.对比例5

102.测试实施例3~4中采用的未钢化的微晶陶瓷基体的韧性与硬度。

103.性能测试

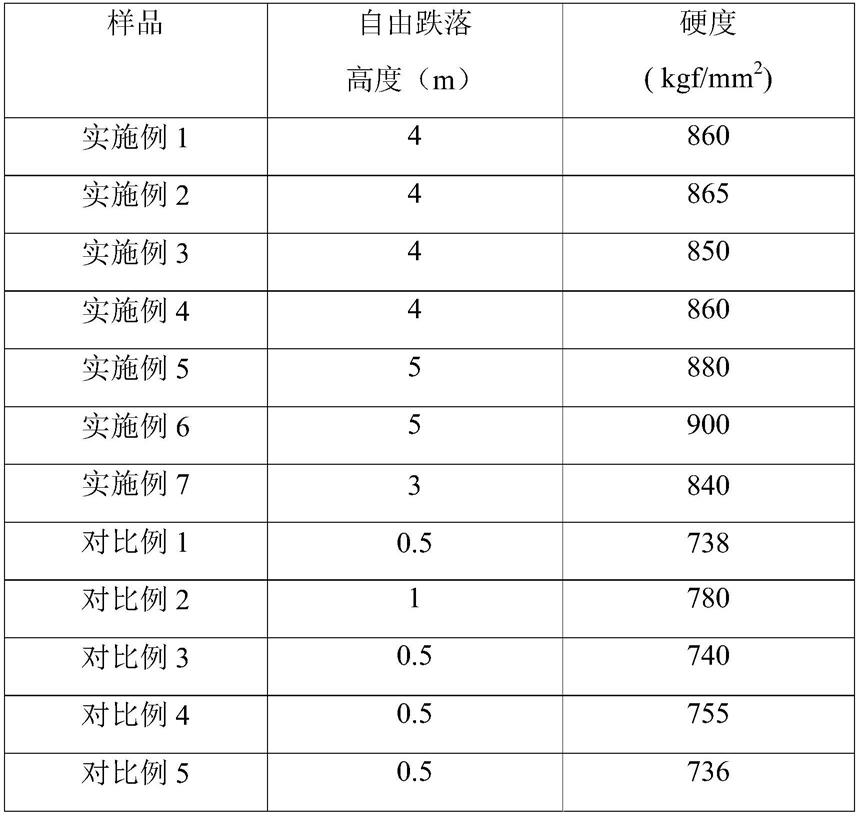

104.对实施例1~7及对比例1~5获得的微晶陶瓷材料的性能进行测试,具体如下:

105.1)韧性测试:

106.自由跌落高度:将微晶陶瓷材料固定高度,以0.5m依次递增,每个高度跌落10次,逐渐增加高度,直至微晶陶瓷材料破碎,记录微晶陶瓷材料破碎时的高度。

107.2)硬度:将微晶陶瓷材料进行显微维氏硬度测试,测试加载载荷为200g。测试结果具体如下表1:

108.表1

[0109][0110]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0111]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。