1.本发明属于高熵合金领域,特别提供一种宽温、高强度、高塑性及抗氧化单晶高熵合金及制备方法。

背景技术:

2.高熵合金是指包括5个或5个以上的组元,且各组元原子比相等或近等的新型合金体系。高熵合金因其具有高强高硬、耐磨损耐腐蚀和良好的高温热稳定性等特点,其应用前景十分广泛。高熵合金与传统材料相比,无论作为未来高温结构材料还是功能材料,其性能都需要进一步优化和提高。feconicrmn系高熵合金,其室温和低温强度过低,无法达到实际工程应用要求;alcocrfeni系高熵合金,室温拉伸时表现出脆性等。因此,针对现有高熵合金普遍存在的强度低、脆性大和抗氧化性差等问题,通过成分设计及制备工艺来提高合金的性能是目前高熵合金在应用中亟需解决的问题。

技术实现要素:

3.本发明的目的在于提供一种宽温、高强度、高塑性及抗氧化单晶高熵合金及制备方法,以满足实际应用的需要。

4.本发明技术方案如下:

5.一种宽温、高强度、高塑性及抗氧化单晶高熵合金,其特征在于:所述单晶高熵合金由co、cr、fe、ni、al和w元素组成,其原子百分比为co

20

cr

20

fe

20

ni

40

‑

x

‑

y

al

x

w

y

,其中,x=5

‑

14,y=1

‑

10。

6.作为优选的技术方案:当x=5

‑

10,y=1

‑

6时,合金具有更良好的宽温综合性能,抗拉强度440

‑

850mpa、塑性55

‑

64%及良好的抗氧化性能。

7.本发明采用单晶定向凝固工艺制备高熵合金单晶铸件,具体为:

8.铸件蜡模采用注射成型工艺制备,蜡料温度62

‑

68℃,注射压力0.3

‑

0.8mpa,注射时间10

‑

50s,保压时间10

‑

60s。

9.单晶铸件采用螺旋选晶法制备,将螺旋选晶器蜡模安装在铸件蜡模底端。

10.模壳采用精密铸造工艺制备:

11.面层涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为300

‑

325目,硅溶胶平均粒径为8

‑

14nm,sio2含量为30

‑

35wt%,粉液比为质量比3.3

‑

3.5:1;

12.背层料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为300

‑

325目,硅溶胶平均粒径为8

‑

14nm,sio2含量为30

‑

35wt%,粉液比为质量比3.8

‑

4.5:1;

13.撒砂材料为氧化铝砂,目数为24

‑

80目,模壳厚度6

‑

8层。

14.模壳干燥相对湿度控制在40

‑

70%,温度控制在23

‑

35℃,各层干燥时间4

‑

8h。

15.模壳脱蜡温度为160

‑

180℃,脱蜡压力为0.6

‑

0.8mpa,时间10

‑

30s;模壳烧结温度为850℃

‑

1050℃;保温时间2

‑

6h。

16.本发明采用水冷真空感应定向凝固炉进行定向凝固铸件,定向凝固工艺为:保温

炉温度1480

‑

1520℃,浇注温度1480

‑

1520℃,抽拉速度1

‑

6mm/min。

17.本发明所述单晶铸件需进行热处理,热处理温度为1000

‑

1200℃,保温4

‑

8h,然后随炉冷却。

18.本发明利用高熵合金的高温抗氧化特性,添加al析出第二相粒子强化、w的固溶强化及单晶合金的特定取向,无需后续变形加工处理即可获得具有宽温、高强度、高塑性及抗氧化的高熵合金,可满足高温及极限环境下(

‑

196℃)的应用需求。(该高熵合金宽温综合性能良好,

‑

196

‑

850℃屈服强度180

‑

560mpa,塑性55

‑

60%)

附图说明

19.图1实施例1合金的枝晶组织。

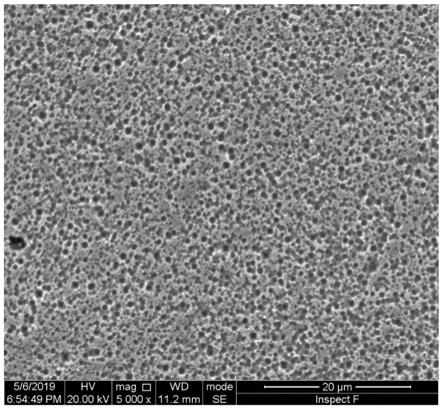

20.图2实施例1合金的显微组织(热处理后)。

21.图3实施例1合金的抗氧化性能示意图。

22.图4实施例1合金的室温力学性能示意图。

23.图5实施例1合金的低温力学性能示意图。

24.图6实施例1合金的高温力学性能示意图。

25.图7实施例2合金的室温力学性能示意图。

26.图8实施例2合金的低温力学性能示意图。

具体实施方式

27.本发明中,合金抗氧化性能测试采用φ15

×

2mm片状试样,在普通箱式炉中进行,测试温度分别为850、1000、1100℃,称量样品的增重情况,计算样品单位面积的增重,最后取5个样品的平均值作为合金的抗氧化性能数据;

28.本发明中,合金室温力学性能采用电子万能试验机进行力学性能测试,合金室温力学性能测试温度为25℃。合金低温力学性能测试温度为

‑

196℃。合金高温力学性能测试温度为850℃。

29.实施例1

30.合金成分原子百分比为co

20

cr

20

fe

20

ni

25

al9w6。

31.采用注射成型工艺制备试棒蜡模,蜡料温度68℃,注射压力0.3mpa,注射时间20s,保压时间10s。

32.单晶试棒采用螺旋选晶法制备,在试棒蜡模底端安装螺旋选晶器蜡模。

33.模壳采用精密铸造工艺制备,面层涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为300目,硅溶胶平均粒径为8nm,sio2含量为35wt%,粉液比为质量比3.5:1;模壳背层料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为300目,硅溶胶平均粒径为14nm,sio2含量为35wt%,粉液比为质量比3.8:1;撒砂材料为氧化铝砂,目数为24

‑

80目,模壳厚度6层;模壳干燥相对湿度控制在50%,温度控制在23℃,各层干燥时间4h;模壳脱蜡温度为180℃,脱蜡压力为0.6mpa,时间10s。模壳烧结温度为1050℃;保温时间4h。

34.采用水冷真空感应定向凝固炉进行定向凝固试棒。定向凝固工艺为:保温炉温度1520℃,浇注温度1520℃,抽拉速度3mm/min,合金铸态组织见图1;定向凝固单晶铸件结束后,单晶铸件需进行热处理,热处理温度为1100℃,保温4h,然后随炉冷却,热处理后组织见

图2。

35.所得合金抗氧化性能采用φ15

×

2mm片状试样,在普通箱式炉中进行,测试温度分别为850、1000、1100℃,称量样品的增重情况,计算样品单位面积的增重,最后取5个样品的平均值作为合金的抗氧化性能数据,见图3;合金室温力学性能采用电子万能试验机进行力学性能测试,合金室温力学性能测试温度为25℃,力学性能见图4。合金低温力学性能测试温度为

‑

196℃,力学性能见图5。合金高温力学性能测试温度为850℃,力学性能见图6。测试结果表明合金具有良好的抗氧化性能。宽温范围内具有良好的强度及塑性。

36.实施例2

37.合金成分原子百分比为co

20

cr

20

fe

20

ni

34

al5w1。

38.采用注射成型工艺制备试棒蜡模,蜡料温度62℃,注射压力0.3mpa,注射时间50s,保压时间60s。

39.单晶试棒采用螺旋选晶法制备,在试棒蜡模底端安装螺旋选晶器蜡模。

40.模壳采用精密铸造工艺制备,面层涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为325目,硅溶胶平均粒径为8nm,sio2含量为30wt%,粉液比为质量比3.5:1;模壳背层料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为35wt%,粉液比为质量比4:1;撒砂材料为氧化铝砂,目数为24

‑

80目,模壳厚度8层;模壳干燥相对湿度控制在60%,温度控制在25℃,每层干燥时间4h;模壳脱蜡温度为180℃,脱蜡压力为0.6mpa,时间10s。模壳烧结温度为850℃℃;保温时间6h。

41.采用水冷真空感应定向凝固炉进行定向凝固试棒。定向凝固工艺为:保温炉温度1480℃,浇注温度1480℃,抽拉速度6mm/min;定向凝固单晶件结束后,单晶铸件需进行热处理,热处理温度为1100℃,保温4h,然后随炉冷却;合金室温力学性能测试温度为25℃,具体性能见图7。合金低温力学性能测试温度为

‑

196℃,具体性能见图8

42.实施例3

43.合金成分原子百分比为co

20

cr

20

fe

20

ni

31

al7w2。

44.采用注射成型工艺制备试棒蜡模,蜡料温度62℃,注射压力0.3mpa,注射时间20s,保压时间20s。

45.单晶试棒采用螺旋选晶法制备,在试棒蜡模底端安装螺旋选晶器蜡模。

46.模壳采用精密铸造工艺制备,面层涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为325目,硅溶胶平均粒径为8nm,sio2含量为30wt%,粉液比为质量比3.3:1;模壳背层料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为300目,硅溶胶平均粒径为14nm,sio2含量为30wt%,粉液比为质量比3.8:1;撒砂材料为氧化铝砂,目数为24

‑

80目,模壳厚度6层;模壳干燥相对湿度控制在70%,温度控制在23℃,各层干燥时间4h;模壳脱蜡温度为160℃,脱蜡压力为0.6mpa,时间10s。模壳烧结温度为850℃℃;保温时间6h。

47.采用水冷真空感应定向凝固炉进行定向凝固试棒。定向凝固工艺为:保温炉温度1500℃,浇注温度1500℃,抽拉速度6mm/min;定向凝固单晶件结束后,单晶铸件需进行热处理,热处理温度为1100℃,保温8h,然后随炉冷却;合金的室温抗拉强度及塑性分别为500mpa和58%。合金低温力学性能测试温度为

‑

196℃,抗拉强度及塑性分别为720mpa和58%。

48.实施例4

49.合金成分原子百分比为co

20

cr

20

fe

20

ni

32

al6w2。

50.采用注射成型工艺制备试棒蜡模,蜡料温度62℃,注射压力0.5mpa,注射时间20s,保压时间10s。

51.单晶试棒采用螺旋选晶法制备,在试棒蜡模底端安装螺旋选晶器蜡模。

52.模壳采用精密铸造工艺制备,面层涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为35wt%,粉液比为质量比3.5:1;模壳背层料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为35wt%,粉液比为质量比4.5:1;撒砂材料为氧化铝砂,目数为24

‑

80目,模壳厚度8层;模壳干燥相对湿度控制在50%,温度控制在25℃,干燥时间8h;模壳脱蜡温度为180℃,脱蜡压力为0.8mpa,时间10s。模壳烧结温度为1050℃;保温时间2h。

53.采用水冷真空感应定向凝固炉进行定向凝固试棒。定向凝固工艺为:保温炉温度1480℃,浇注温度1480℃,抽拉速度4mm/min;定向凝固单晶件结束后,单晶铸件需进行热处理,热处理温度为1200℃,保温4h,然后随炉冷却;合金的室温抗拉强度及塑性分别为480mpa和56%。合金低温力学性能测试温度为

‑

196℃,抗拉强度及塑性分别为700mpa和60%。

54.对比例1

55.与实施例1的区别在于,所制合金的成分为co

20

cr

20

fe

20

ni

38

al2。

56.该合金的低温力学性能测试结果为:测试温度为

‑

196℃,抗拉强度及塑性分别为320mpa和24%

57.本发明未尽事宜为公知技术。

58.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。