1.本实用新型涉及金属带成型装置器械技术领域,具体为一种金属带成型模具。

背景技术:

2.金属带是许多机械设备正常工作的重要基础设施,为保证金属带的工作性能,其制造过程需要依赖一定的成型模具。而由于传统成型模具结构的局限,传统的金属带成型模具大多依赖于人工手动操作,便捷性较差,且成型效果无法保证,且当模具的工作环境受到外界干扰时,容易造成金属带的变形,进而造成相应的损失。

技术实现要素:

3.本实用新型的目的在于提供一种金属带成型模具,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种金属带成型模具,包括移动底座,所述移动底座底部的两端对称分布设置有移动支脚,所述移动底座顶部的两端对称分布设置有侧翼升降底座,所述侧翼升降底座的顶部设置有侧翼升降顶杆,所述两侧翼升降底座的相对侧均设置有降温风箱,所述移动底座顶部的中间位置处设置有底部成型模具,所述底部成型模具顶部的中间位置处设置有模具压口,所述底部成型模具顶部的矩形外端设置有封闭插槽,所述侧翼升降顶杆的顶部设置有调节顶板,所述调节顶板底部的中间位置处设置有顶部压合模具,所述移动底座顶部的中间位置处均匀设置有多个减震顶孔,所述减震顶孔内部的底端设置有减震弹簧件,所述减震弹簧件的顶部设置有减震抵板。

5.优选的,所述移动支脚的底部通过轮轴安装有移动底轮。

6.优选的,所述降温风箱的内部设置有降温风扇。

7.优选的,所述顶部压合模具底部的中间位置处设置有模具压头,且模具压头与模具压口相对应。

8.优选的,所述顶部压合模具底部的矩形外端设置有封闭插板,且封闭插板与封闭插槽相匹配。

9.优选的,所述减震抵板的顶部设置有塑胶抵柱,且塑胶抵柱的顶部与底部成型模具底部相抵。

10.与现有技术相比,本实用新型的有益效果是:本金属带成型模具,通过侧翼升降底座与侧翼升降顶杆的升降配合,实现了调节顶板的高度调节,进而实现顶部压合模具与底部成型模具的配合成型,极大地提高了装置的使用便捷性;其次,通过封闭插板与封闭插槽的插接配合,进而避免成型工序中,外界空气进入模具,造成模具成型中存在气泡,保证了金属带成型的质量,同时通过降温风箱内部设置有的降温风扇,加速金属带的成型,提高了成型效率;再有的是,由于塑胶抵柱与顶部成型模具相抵,通过减震顶孔内部设置有的减震弹簧件,进而降低外界环境对于模具造成的不良影响。

附图说明

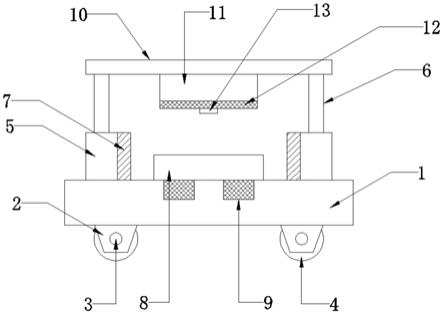

11.图1为本实用新型的整体结构示意图;

12.图2为本实用新型的底部成型模具顶部结构示意图;

13.图3为本实用新型的降温风箱内部结构示意图;

14.图4为本实用新型的减震顶孔内部结构示意图;

15.图5为本实用新型的移动底座顶部结构示意图。

16.图中:1、移动底座;2、移动支脚;3、轮轴;4、移动底轮;5、侧翼升降底座;6、侧翼升降顶杆;7、降温风箱;8、底部成型模具;9、减震顶孔;10、调节顶板;11、顶部压合模具;12、封闭插板;13、模具压头;14、模具压口;15、封闭插槽;16、降温风扇;17、塑胶抵柱;18、减震抵板;19、减震弹簧件。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1

‑

5,本实用新型提供的一种实施例:为实现上述目的,本实用新型提供如下技术方案:一种金属带成型模具,包括移动底座1,移动底座1底部的两端对称分布设置有移动支脚2,移动底座1顶部的两端对称分布设置有侧翼升降底座5,侧翼升降底座5的顶部设置有侧翼升降顶杆6,两侧翼升降底座5的相对侧均设置有降温风箱7,移动底座1顶部的中间位置处设置有底部成型模具8,底部成型模具8顶部的中间位置处设置有模具压口14,底部成型模具8顶部的矩形外端设置有封闭插槽15,侧翼升降顶杆6的顶部设置有调节顶板10,通过侧翼升降底座5与侧翼升降顶杆6的升降配合,实现了调节顶板10的高度调节,进而实现顶部压合模具11与底部成型模具8的配合成型,极大地提高了装置的使用便捷性,调节顶板10底部的中间位置处设置有顶部压合模具11,移动底座1顶部的中间位置处均匀设置有多个减震顶孔9,减震顶孔9内部的底端设置有减震弹簧件19,减震弹簧件19的顶部设置有减震抵板18。

19.在本实施中,移动支脚2的底部通过轮轴3安装有移动底轮4,降温风箱7的内部设置有降温风扇16,通过降温风箱7内部设置有的降温风扇16,加速金属带的成型,提高了成型效率,顶部压合模具11底部的中间位置处设置有模具压头13,且模具压头13与模具压口14相对应,顶部压合模具11底部的矩形外端设置有封闭插板12,且封闭插板12与封闭插槽15相匹配,通过封闭插板12与封闭插槽15的插接配合,进而避免成型工序中,外界空气进入模具,造成模具成型中存在气泡,保证了金属带成型的质量,减震抵板18的顶部设置有塑胶抵柱17,且塑胶抵柱17的顶部与底部成型模具8底部相抵,由于塑胶抵柱17与底部成型模具8相抵,通过减震顶孔9内部设置有的减震弹簧件19,进而降低外界环境对于模具造成的不良影响。

20.工作原理:首先,通过移动支脚2底部安装有的移动底轮4将装置推送至待使用位置,进行金属带成型工作时,首先将金属液置于底部成型模具8顶部中间位置处设置有的模具压口14内部,随后,通过侧翼升降底座5与侧翼升降顶杆6的升降配合,实现了调节顶板10

的高度调节,进而实现顶部压合模具11与底部成型模具8的配合成型,此时模具压头13与模具压口14相对应,封闭插板12与封闭插槽15插接配合,进而避免成型工序中,外界空气进入模具,造成模具成型中存在气泡,保证了金属带成型的质量,随后,通过降温风箱7内部设置有的降温风扇16,加速金属带的成型,提高了成型效率。

21.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种金属带成型模具,包括移动底座(1),其特征在于:所述移动底座(1)底部的两端对称分布设置有移动支脚(2),所述移动底座(1)顶部的两端对称分布设置有侧翼升降底座(5),所述侧翼升降底座(5)的顶部设置有侧翼升降顶杆(6),所述两侧翼升降底座(5)的相对侧均设置有降温风箱(7),所述移动底座(1)顶部的中间位置处设置有底部成型模具(8),所述底部成型模具(8)顶部的中间位置处设置有模具压口(14),所述底部成型模具(8)顶部的矩形外端设置有封闭插槽(15),所述侧翼升降顶杆(6)的顶部设置有调节顶板(10),所述调节顶板(10)底部的中间位置处设置有顶部压合模具(11),所述移动底座(1)顶部的中间位置处均匀设置有多个减震顶孔(9),所述减震顶孔(9)内部的底端设置有减震弹簧件(19),所述减震弹簧件(19)的顶部设置有减震抵板(18)。2.根据权利要求1所述的一种金属带成型模具,其特征在于:所述移动支脚(2)的底部通过轮轴(3)安装有移动底轮(4)。3.根据权利要求1所述的一种金属带成型模具,其特征在于:所述降温风箱(7)的内部设置有降温风扇(16)。4.根据权利要求1所述的一种金属带成型模具,其特征在于:所述顶部压合模具(11)底部的中间位置处设置有模具压头(13),且模具压头(13)与模具压口(14)相对应。5.根据权利要求1所述的一种金属带成型模具,其特征在于:所述顶部压合模具(11)底部的矩形外端设置有封闭插板(12),且封闭插板(12)与封闭插槽(15)相匹配。6.根据权利要求1所述的一种金属带成型模具,其特征在于:所述减震抵板(18)的顶部设置有塑胶抵柱(17),且塑胶抵柱(17)的顶部与底部成型模具(8)底部相抵。

技术总结

本实用新型公开了一种金属带成型模具,包括移动底座,移动底座底部的两端对称分布设置有移动支脚,移动底座顶部的两端对称分布设置有侧翼升降底座,侧翼升降底座的顶部设置有侧翼升降顶杆,两侧翼升降底座的相对侧均设置有降温风箱,移动底座顶部的中间位置处设置有底部成型模具,侧翼升降顶杆的顶部设置有调节顶板,调节顶板底部的中间位置处设置有顶部压合模具,移动底座顶部的中间位置处均匀设置有多个减震顶孔。本实用新型装置中通过侧翼升降底座与侧翼升降顶杆的升降配合,实现了调节顶板的高度调节,进而实现顶部压合模具与底部成型模具的配合成型,极大地提高了装置的使用便捷性。性。性。

技术研发人员:魏佩宏 王雪莲 阎莉萍

受保护的技术使用者:山西拓扑蜂窝智能制造有限公司

技术研发日:2021.02.01

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。