1.本发明属于金属铸造领域,涉及一种金属的定向凝固装置及凝固方法。

背景技术:

2.晶体的凝固生长通常是有择优取向的,这使得晶体的物理性质在各个方向通常是不完全一致的。晶体的凝固生长具体是由其液固界面的推进所造成的,而这很大程度取决于液固界面前沿的温度梯度。因而在工程上,可以通过技术手段在液固界面附近做温度梯度控制,从而使得晶体生长方向一致,从而获得物理性能在某些方向可以精确控制的材料。

3.这种控制晶体沿着某一方向择优生长的技术称为定向凝固技术,其广泛应用于各种晶体制备领域当中,特别适配于单晶高温合金叶片的制备。这是由于,这些叶片通常服役于温度极高(接近合金熔点)的恶劣工况之中,在这种条件下,传统多晶材料的晶界在高温下会作为弱化的缺陷从而使得材料的强度、刚度失效,因而这必须要求整个叶片由一个晶粒长出,从而提高叶片的使用温度。

4.bridgeman方法是最常用的用于生长单晶高温合金叶片的方法。其核心思想是在加热仓中竖直放置上下均开口的异形陶瓷模,陶瓷模的底部连接有冷却板,加热仓的下部连接有冷却域,陶瓷模在冷却域与加热仓间上下穿梭移动;进行定向凝固时,合金液体从陶瓷模上部倒入,并同时将整个陶瓷模向下拉进入冷却域,以使得凝固释放的热量被冷却域吸收,从而使得液固界面水平一直维持在加热仓与冷却域交界处附近。此时,相对于在向下拉的模具下部连接的冷却板来说,合金是从下向上逐层定向凝固的。

5.但在上述过程当中,并不是全部条件下所凝固的样品均是定向凝固的单晶体,在一些情况下,定向凝固的样品之中会包含少量的晶粒取向与整个样品不同的缺陷,如杂晶、雀斑,这些缺陷的存在会极大损坏样品的性能。一些研究表明,这些缺陷的出现主要与凝固时液固界面附近的温度梯度有关,当温度梯度较大时,会减弱甚至消除这种缺陷。

6.因而在工程上,围绕bridgeman方法考虑了温度梯度的设计和经济性,发展了一系列方法,如液态金属浸浴法(冷却域填充为液态金属,温度场均匀可控,但成本高,实现难度也大)、气体冷却法(冷却域是喷射气体,成本低,但容易使得加热仓温度过低导致叶片质量下降),基于此2类思路,领域内还改进了许多方法。

7.但据报道,这些方法难以根除雀斑问题。原因在于,对于包含有显著的成分过冷的合金液(如高温合金),其凝固界面是以树枝晶而非平面晶推进的,对于上述bridgeman法以及类bridgeman法,树枝晶的生长是朝上的,先凝固的树枝晶干会富集高熔点大密度相(如w、re),从而使得树枝晶的糊状区富集低密度相,使凝固层的液体的密度低于上层未凝固液体,从而引发重力对流。这些对流在可能会对已经凝固的树枝晶壁造成破坏,从而形成凝固缺陷。

8.当温度梯度较大,凝固推进较快,可能使该对流来不及发生从而减弱了缺陷影响,但不能根本上避免此类风险。

9.为避免雀斑问题,领域内提出了向上提拉法,即将陶瓷模竖直放于合金液之上,选

晶器以及子晶置于陶瓷模的内的上部,将陶瓷模竖直浸入合金液体当中没过陶瓷模下口,然后向上匀速提拉陶瓷模,合金液体会在大气压的作用下吸入陶瓷模内与子晶接触开始形核,从而使得凝固方向从上至下,避免了雀斑的产生。

10.然而这种设计也存在如下问题:

11.(1)陶瓷模内的气体不易排出从而影响了子晶的作用;

12.(2)陶瓷模向上提拉时,合金液会压入陶瓷模内使得剩余合金液体的表面下降,这使得真实的液固界面的散热条件是在不断变化的,使得温度梯度控制不能恒定,从而影响品控。

技术实现要素:

13.为了克服上述现有技术的缺点,本发明的目的在于提供一种金属的定向凝固装置及凝固方法,旨在解决现有技术中单晶定向凝固制备的雀斑缺陷,凝固界面一直相对于合金液面不能保持恒定的温度梯度,生产效率低,陶瓷膜内的气体不易排出等技术问题。

14.为了达到上述目的,本发明采用以下技术方案予以实现:

15.本发明提出的一种金属定向凝固装置,包括结晶器、舱体和冷却装置,在舱体的上方设有密封盖,结晶器和冷却装置分别穿过密封盖伸入舱体内,且冷却装置与结晶器在舱体内部分相连,用于为结晶器降温,结晶器和冷却装置能够沿竖直方向上下移动;在舱体内设有加热器和用于盛放合金液的坩埚,加热器穿过舱体侧壁环绕设置在坩埚的周围;

16.所述结晶器包括提拉杆、气道、冷铁、子晶和陶瓷模,冷铁设置在提拉杆下部,子晶和陶瓷模依次设置在冷铁的下方,气道贯通提拉杆、冷铁及子晶,且位于子晶内的气道分叉通向陶瓷模内部。

17.优选地,在舱体与坩埚之间还设有阻热垫。

18.优选地,在该合金液的表层铺平有陶瓷球。

19.优选地,舱体外设置阀门和换气装置,阀门安装在舱体的侧壁,换气装置连接在阀门上,用于对舱体抽真空和进气。

20.优选地,冷却装置为冷却器,包括气环和l形管,气环设有开口指向结晶器的气孔,气环与结晶器轴心重合并环绕结晶器底部设置;l形管的一端与气环相连,另一端穿过密封盖伸出舱体外。

21.优选地,陶瓷球的尺寸大于陶瓷模的开口,陶瓷球的尺寸小于坩埚开口。

22.优选地,气环距离合金液的高度为5

‑

50mm。

23.优选地,陶瓷模为上下开口不变的截面拉伸体或上下开口改变的截面拉伸体。

24.本发明还公开了一种金属定向凝固装置的凝固方法,包括如下步骤,

25.步骤1:准备阶段

26.将待用合金块放入坩埚中启动加热器来熔化合金,用密封盖密封舱体;

27.步骤2:结晶器接触合金液

28.将结晶器伸入合金液中,通过结晶器的气道对陶瓷模抽气,陶瓷模内的气体排除完毕,合金液上升至接触子晶使气道密封,下降冷却装置;

29.步骤3:向上提拉结晶器

30.以恒定线速度a向上提拉结晶器,合金液由于大气压作用压入陶瓷模内,并在冷却

装置作用下不断对陶瓷模制冷,使陶瓷膜冷却从而不断凝固,同时冷却装置按照一定速度b向下缓慢移动,冷却装置使凝固界面一直相对于合金液面保持固定高度和恒定的温度梯度;

31.其中,速度b的计算公式如下:b=a*s/(s

‑

s);

32.s为液面总面积,s为陶瓷模的内截面积。

33.与现有技术相比,本发明具有以下有益效果:

34.本发明公开的一种金属定向凝固装置,通过在舱体上设置密封盖可以在对结晶器的气道抽气时,能保证充分抽取气道内的空气,使子晶和合金液充分接触;结晶通常需要几何规整的表面,位于子晶内的气道分叉通向陶瓷模内部,目的是为了避开气道对结晶的影响;对坩埚的外壁设置加热器可以将坩埚内的合金块快速融化,利于后边实验的进行;现有技术中结晶器大多数不包含气孔,不需要抽气,但在实际铸造时,这种设计从液体逸散的气体往往不能排出,因而不利于与结晶器完美贴合,因此本技术提出的结晶器包括提拉杆、气道、冷铁、子晶和陶瓷膜,本技术提出的结晶器含有排气孔,能够排除凝固时排放的其他气体避免结晶器的不良接触;通过结晶器的气道对陶瓷模抽气,陶瓷模内的气体排除完毕,合金液上升至接触子晶使气道密封;通过设置冷却装置,可以在提拉杆提拉结晶器时,合金液由于大气压作用压入陶瓷模内,并在冷却装置作用下不断对陶瓷模制冷,使陶瓷膜冷却从而不断凝固,同时冷却装置向下缓慢移动,冷却装置使凝固界面一直相对于合金液面保持固定高度和恒定的温度梯度。本发明提出的金属定向凝固装置结构简单,操作方便,凝固界面一直相对于合金液面保持固定高度和恒定的温度梯度,从而有效规避了子晶定向凝固的雀斑缺陷,解决了因雀斑缺陷导致的资源浪费问题。

35.进一步地,阻热垫设置在舱体的内底面与坩埚之间,可以降低舱体的温度,加快合金液的快速凝固。

36.进一步地,陶瓷球位于坩埚内,陶瓷球平铺在合金液表层,陶瓷球可以起到隔热的作用,从而间接增加了液固界面附近的温度梯度。

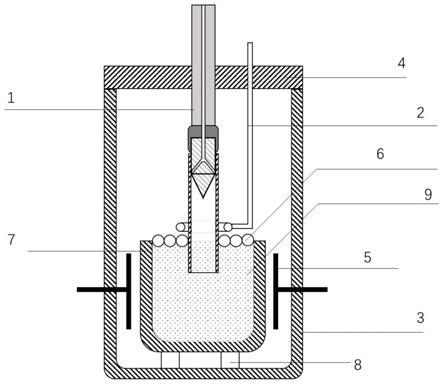

37.进一步地,舱体外还包括有换气装置和阀门,用于对舱体内部抽真空和进气。

38.进一步地,气环环绕设置在结晶器的外壁,气环包含开口指向结晶器的气孔,l形管的一端与气环相连,可用来对结晶器内充气,l形管的另一端穿过密封盖位于舱体外用于改变气环在结晶器上的位置。

39.进一步地,陶瓷球的尺寸大于陶瓷模的开口,避免陶瓷球进入陶瓷膜内;陶瓷球的尺寸小于坩埚开口,避免陶瓷球过大滑落到坩埚外。

40.进一步地,气环距离合金液的高度为5

‑

50mm,目的是为了精确提供冷却的区域,从而达到精确控制实际液固界面位置的目的,有利于控制冷却梯度,提升品质。

41.进一步地,陶瓷模为上下开口不变的截面拉伸体或上下开口改变的截面拉伸体,因为常规的陶瓷模是1个罐子(有底),本发明使用的陶瓷模在拓扑上实际是1个管子,其包含贯通的孔主要为了便于嵌入其他装置,如结晶器等。

42.本发明还公开了一种金属定向凝固装置的凝固方法,操作方便,以恒定速度移动结晶器和冷却装置,凝固界面一直相对于合金液面保持固定高度和恒定的温度梯度,规避了子晶定向凝固的雀斑缺陷,解决了因雀斑缺陷导致的资源浪费问题,适于产业化应用。

附图说明

43.图1为本发明的传统单晶工艺树枝晶向上生长引起对流的解释图;

44.图2为本发明的金属定向凝固装置结构示意图;

45.图3为本发明的金属定向凝固装置的结晶器结构图;

46.图4为本发明的金属定向凝固装置的冷却器的侧视示意图;

47.图5为本发明的金属定向凝固方法的流程示意图;(a)为准备阶段;(b)为接触合金液;(c)为向上提拉;

48.图6为本发明的阀门和换气装置结构图。

49.其中:1

‑

结晶器;2

‑

冷却器;3

‑

舱体;4

‑

密封盖;5

‑

加热器;6

‑

陶瓷球;7

‑

坩埚;8

‑

阻热垫;9

‑

合金液;101

‑

提拉杆;102

‑

气道;103

‑

冷铁;104

‑

子晶;105

‑

陶瓷模;201

‑

气环;202

‑

l形管;301

‑

阀门;302

‑

换气装置。

具体实施方式

50.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

51.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

52.下面结合附图对本发明做进一步详细描述:

53.参照图1为本发明的传统单晶工艺树枝晶向上生长引起对流的解释图。

54.参照图2,一种金属定向凝固装置,包括竖直设置的结晶器1,冷却装置,舱体3,密封盖4,加热器5,陶瓷球6,坩埚7,阻热垫8,阀门301,换气装置302;所述密封盖4放在舱体3上;所述阻热垫8与坩埚7位于舱体3内部,阻热垫8安置在舱体3内底面,坩埚7安置在阻热垫8之上,坩埚7开口朝上;所述加热器5穿过舱体3环绕在坩埚7周围;所述结晶器1沿竖直方向穿过密封盖4并可上下移动;所述陶瓷球6(尺寸大于陶瓷模105的下开口)在坩埚7中放入合金液时,放在合金液的表层并铺满液面,陶瓷球6可以起到隔热的作用,从而间接增加了液固界面附近的温度梯度。

55.参照图3,所述结晶器1包括提拉杆101,气道102,冷铁103,子晶104,陶瓷模105。所述冷铁103安置在提拉杆101的下部,冷铁103下安装有子晶104和陶瓷模105;所述气道102贯通了提拉杆101、冷铁103和子晶104并分叉通向了陶瓷模105内部。

56.参照图4,所述冷却装置为冷却器2,冷却器2包括有l形管202和气环201,所述l形管202穿过密封盖4并可带着冷却器2上下移动;所述气环201与结晶器1的轴心重合并环绕

着结晶器1底部,所述气环201包含有开口指向结晶器1的气孔。

57.参照图6,所述舱体3外还包括有阀门301和换气装置302,阀门301安装在舱体3的侧壁,换气装置301连接在阀门301上,用于对舱体3抽真空和进气。

58.优选的,所述陶瓷模可以是上下开口的不变截面拉伸体,也可以是变截面拉伸体。

59.如图5(a)为准备阶段;图5(b)为接触合金液;图5(c)为向上提拉,本发明还提出了一种金属定向凝固装置的凝固方法,包括如下步骤:

60.步骤1:准备阶段

61.按照本发明所述的一种金属定向凝固装置的结晶器的要求,安装好加工有气道102的子晶104,并安装好陶瓷模105;将待用合金块放入坩埚7之中,随后按照本发明所述的一种金属定向凝固装置安装好设备,随后启动加热器5让合金熔化,再放入陶瓷球6铺满合金液表面,随后使用密封盖4密封装置,再用换气装置将舱体3内部置换成保护气氛,合金液体保持在熔点之上0

‑

100℃过热。

62.步骤2:结晶器1接触合金液9

63.将结晶器1下降深入合金液(避开陶瓷球)中,并同时通过结晶器1的气道102抽气,以使得陶瓷模105内的气体排除,使得液面上升直至接触子晶104,随后使得气道102密封,同时下降冷却器2,保持冷却器2的气环201与合金液9液面距离高度为5~50mm。

64.步骤3:向上提拉结晶器1

65.冷却器2开始工作,通过气环201的气体对陶瓷模105相对于合金液面固定高度位置进行冷却,开始以恒定线速度a向上提拉结晶器1,液体会由大气压作用压入陶瓷模105,并在冷却器2对陶瓷模105的强制冷却下失热从而不断凝固,同时冷却器2按照一定速度b向下缓慢移动,且b=a*s/(s

‑

s)(s:液面总面积,s:陶瓷模的内截面积),这能使得凝固界面一直相对于液面保持固定高度,并且总能保持恒定的温度梯度。

66.实施例1:

67.选择cmsx

‑

6合金作为实验材料,按照本发明所述的一种金属定向凝固装置的结晶器1的要求,安装好加工有气道的cmsx

‑

6子晶104,并安装好变截面的陶瓷模105,其陶瓷模105下开口尺寸12mm,截面平均40mm;将待用cmsx

‑

6合金块放入d100的坩埚7之中,随后按照本发明所述的一种金属定向凝固装置安装好设备,随后启动加热器5让合金熔化,再放入尺寸为20mm陶瓷球6铺满合金液9表面,随后使用密封盖4密封装置,再用换气装置将舱体3内部置换成ar气气氛,合金液9保持在熔点之上50℃过热。

68.将结晶器1下降深入合金液9(避开陶瓷球6)中,并同时通过结晶器1的气道102抽气,以使得陶瓷模105内的气体排除使得液面上升直至接触子晶104,随后使得气道102密封,同时下降冷却器2,保持冷却器2的气环201距离合金液9液面高度为5mm。

69.冷却器2开始工作,通过气环201的气体(1l/min,ar)对陶瓷模105相对于合金液9固定高度位置进行冷却,开始以恒定线速度2mm/min向上提拉结晶器1,液体会由大气压作用压入陶瓷模105,并在冷却器2对陶瓷模105的强制冷却下失热从而不断凝固,同时冷却器2按照一定速度0.38mm/min向下缓慢移动,这能使得凝固界面一直相对于液面保持固定高度,并且总能保持恒定的温度梯度。

70.实验结果表面,该工艺下的cmsx

‑

6合金出现杂晶样品24个,1个样品出现杂晶。

71.实施例2:

72.选择cmsx

‑

6合金作为实验材料,按照本发明所述的一种金属定向凝固装置的结晶器1的要求,安装好加工有气道的cmsx

‑

6子晶104,并安装好变截面的陶瓷模105,其陶瓷模105下开口尺寸12mm,截面平均40mm;将待用cmsx

‑

6合金块放入d100的坩埚7之中,随后按照本发明所述的一种金属定向凝固装置安装好设备,随后启动加热器5让合金熔化,再放入尺寸为20mm陶瓷球铺满合金液9表面,随后使用密封盖4密封装置,再用换气装置将舱体3内部置换成ar气气氛,合金液9体保持在熔点附近。

73.将结晶器1下降深入合金液9(避开陶瓷球6)中,并同时通过结晶器1的气道102抽气,以使得陶瓷模105内的气体排除使得液面上升直至接触子晶104,随后使得气道102密封,同时下降冷却器2,保持冷却器2的气环距离合金液9液面的高度为25mm。

74.冷却器2开始工作,通过气环201的气体(1l/min,ar)对陶瓷模105相对于合金液9面固定高度位置进行冷却,开始以恒定线速度5mm/min向上提拉结晶器1,液体会由大气压作用压入陶瓷模105,并在冷却器2对陶瓷模105的强制冷却下失热从而不断凝固,同时冷却器2按照一定速度0.95mm/min向下缓慢移动,这能使得凝固界面一直相对于液面保持固定高度,并且总能保持恒定的温度梯度。

75.实验结果表面,该工艺下的cmsx

‑

6合金出现杂晶样品24个,2个样品出现杂晶。

76.实施例3:

77.选择cmsx

‑

6合金作为实验材料,按照本发明所述的一种金属定向凝固装置的结晶器1的要求,安装好加工有气道102的cmsx

‑

6子晶104,并安装好变截面的陶瓷模105,其陶瓷模105下开口尺寸12mm,截面平均50mm;将待用cmsx

‑

6合金块放入d100的坩埚7之中,随后按照本发明所述的一种金属定向凝固装置安装好设备,随后启动加热器5让合金熔化,再放入尺寸为15mm陶瓷球6铺满合金液9表面,随后使用密封盖4密封装置,再用换气装置将舱体3内部置换成ar气气氛,合金液9保持在熔点附近。

78.将结晶器1下降深入合金液9(避开陶瓷球6)中,并同时通过结晶器1的气道102抽气,以使得陶瓷模105内的气体排除使得液面上升直至接触子晶104,随后使得气道102密封,同时下降冷却器2,保持冷却器2的气环距离合金液9液面的高度为50mm。

79.冷却器2开始工作,通过气环201的气体(1l/min,ar)对陶瓷模105相对于合金液9固定高度位置进行冷却,开始以恒定线速度6mm/min向上提拉结晶器1,液体会由大气压作用压入陶瓷模105,并在冷却器2对陶瓷模105的强制冷却下失热从而不断凝固,同时冷却器2按照一定速度2mm/min向下缓慢移动,这能使得凝固界面一直相对于液面保持固定高度,并且总能保持恒定的温度梯度。

80.实验结果表面,该工艺下的cmsx

‑

6合金出现杂晶样品24个,未检出杂晶。

81.实施例4:

82.选择cmsx

‑

4合金作为实验材料,按照本发明所述的一种金属定向凝固装置的结晶器1的要求,安装好加工有气道的cmsx

‑

6子晶104,并安装好变截面的陶瓷模105,其陶瓷模105下开口尺寸12mm,截面平均50mm;将待用cmsx

‑

6合金块放入d100的坩埚7之中,随后按照本发明所述的一种金属定向凝固装置安装好设备,随后启动加热器5让合金熔化,再放入尺寸为15mm陶瓷球6铺满合金液9表面,随后使用密封盖4密封装置,再用换气装置将舱体3内部置换成ar气气氛,合金液9保持在熔点附近。

83.将结晶器1下降深入合金液9(避开陶瓷球6)中,并同时通过结晶器1的气道102抽

气,以使得陶瓷模105内的气体排除使得液面上升直至接触子晶104,随后使得气道密封,同时下降冷却器2,保持冷却器2的气环201距离合金液9液面的高度为50mm。

84.冷却器2开始工作,通过气环201的气体(1l/min,ar)对陶瓷模105相对于合金液9固定高度位置进行冷却,开始以恒定线速度3mm/min向上提拉结晶器1,液体会由大气压作用压入陶瓷模105,并在冷却器2对陶瓷模105的强制冷却下失热从而不断凝固,同时冷却器2按照一定速度1mm/min向下缓慢移动,这能使得凝固界面一直相对于液面保持固定高度,并且总能保持恒定的温度梯度。

85.实验结果表面,该工艺下的cmsx

‑

6合金出现杂晶样品24个,未检出杂晶。

86.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。