1.本发明属于内孔表面强化处理技术领域,具体涉及一种用于超大长径比内孔壁面强化处理的装置及方法。

背景技术:

2.零件表面质量是决定其工作性能和使用寿命的核心要素,而表面残余应力状态是表征零件表面质量的主要参数之一。在零件制造过程中,从毛坯制备经历的铸造、锻造、焊接及热处理等热加工过程到后续的切削、磨削、抛光等机械加工表面形成过程,均易在表面形成残余拉应力而降低零件表面的力学性能,使得零件在工作过程中容易诱发表面和亚表面的微裂纹的形核与扩展,影响其服役性能和使用寿命。因此,在零件表面加工完成后,通常需要施以去应力退火或表面滚压、喷丸等强化处理工序,将零件表面的残余拉应力消除或使其转化为残余压应力状态,以保证零件的服役性能和使用寿命。

3.喷丸和滚压是在零件表面引入残余压应力以提高其力学性能的主要工艺方法。根据工作介质或工作原理差异,喷丸可分为常规喷丸、喷砂、空化喷丸和激光喷丸等,而滚压亦可分为低塑性滚压(或称为等静压滚压)、超声滚压、温滚压等。然而,喷丸和滚压工艺主要适用于零件外表面的强化处理,难以应用于零件内表面(如孔),特别是大长径比内孔。通过设计制作特定结构的滚压头及工具系统,可以实现简单结构内表面的强化处理,但处理效率相对较低,且专用滚压系统的制造成本高昂。特别地,对大长径比内孔壁面进行强化处理时,需要借助长悬伸滚压导杆以使滚压头有效进入被强化内孔中,导致滚压过程中滚压刀杆极易振动或变形,影响表面强化效果。

技术实现要素:

4.基于上述研究背景,本发明的发明目的是提供一种基于超声空化原理的用于超大长径比内孔壁面强化处理的装置及方法,该装置工作时需将被处理零件完全浸于液体工作介质中,通过超声空化方法在超大长径比内孔结构内形成波形结构可定量移动的驻波,利用空化气泡在内孔壁面爆破时形成的冲击波作用在表面形成残余压应力,从而实现超大长径比内孔壁面的有效强化处理。该强化处理工艺简单,强化效率高,且强化装置制作成本低,无需复杂设备支撑,易于推广。

5.为了实现上述目的,本发明采用的技术方案如下:

6.本发明提出的一种用于超大长径比内孔壁面强化处理的装置,包括:

7.波形控制器,其设置在被处理零件的两端,用于调节被处理零件内孔中驻波波腹和波节的位置,使波腹和波节沿被处理零件轴向能够上下定量移动;

8.超声振动系统,包括依次连接的超声波发生器、超声波换能器和超声振动工具头,所述的超声振动工具头位于上端波形控制器的上方,向中内孔输入能量;

9.波形反射块,位于下端波形控制器的正下方,用于反射超声工具头在被处理零件内部形成的入射波,在形成反射波后与入射波发生干涉产生驻波;

10.导管,用于向被处理零件内孔中导入硬质微细颗粒;

11.容器,其盛装超声空化工作介质,超声空化工作介质用于产生超声空化气泡并在强化处理时填充于被处理零件内孔中。

12.该装置通过超声振动系统及其波形控制技术在超大长径比内孔结构中形成驻波形式的能量输入,利用驻波波腹部位的能量集中原理,诱发内孔结构填充介质(水或其他液体)中空化气泡的形成及爆破,从而对内孔结构壁面形成冲击波压缩所用并形成残余压应力。空化气泡在急剧破裂时可释放出巨大能量,并产生速度大于100m/s、有强大冲击力的微射流,瞬间碰撞能量密度高达1.5kgf/cm2,在驻波波腹与内孔壁面接触区域产生局部高压作用而起到强化作用。当内孔填充介质中混合加入硬质微细颗粒时,能够在空化气泡破裂作用下对内孔壁面发生二次冲击作用,进一步增强强化处理的效果。

13.进一步地,超声振动系统中超声振动工具头的直径尺寸需小于被处理零件内孔尺寸2mm

‑

3mm,一方面可以保证超声振动能量完全传输进入零件内孔结构中,另一方面可以经由超声振动工具头与内孔之间的间隙向孔内添加超硬微细颗粒用于增强强化效果。

14.进一步的,被处理零件内孔长度是超声振动工具头形成的超声波半波长的整数倍,以保证被处理零件内孔中驻波波形的形成,为兼顾强化处理效率和表面强化程度。

15.进一步地,所述的波形控制器为套筒结构,其内径与零件内孔相同;并把超声振动工具头放置于被处理零件上端波形控制器正上方,并使两者端面平齐且处于同轴位置。

16.进一步的,所述波形反射块放置于被处理零件下端波形控制器的正下方,使超声振动系统工作时零件内孔中驻波波形沿被处理零件发生轴向定量移动,之后启动超声振动系统再次对零件内孔壁面进行强化处理。

17.进一步的,两个波形控制器的高度和为超声波半波长的整数倍,以保证被处理零件内孔结构中驻波的有效形成。

18.第二方面,本发明还提供了一种超大长径比内孔壁面强化处理方法,包括以下步骤:

19.在被处理零件的两端分别安置一个与被处理零件内孔相同孔径的套筒结构的波形控制器;

20.将处理零件完全浸于液态超声空化工作介质界面之下;

21.把超声振动工具头放置于被处理零件上端波形控制器正上方,并使两者端面平齐且处于同轴位置;

22.将波形反射块放置于被处理零件下端波形控制器的正下方,使超声振动系统工作时零件内孔中驻波波形沿被处理零件发生轴向定量移动;

23.启动超声振动系统再次对零件内孔壁面进行强化处理;在强化过程中,由导管向零件内孔中导入的微细颗粒材质。

24.进一步的,根据被处理内孔结构零件的尺寸差异,强化处理时间的设置。

25.进一步的,超声振动系统工作时经由导管向零件内孔中导入的微细颗粒材质可以为氧化铝或氮化硅陶瓷、立方氮化硼以及金刚石等硬质材料,颗粒尺寸优选为10μm

‑

20μm;强化处理过程中微细颗粒流量优选控制为300mg/min

‑

500mg/min。

26.与现有技术相比,本发明的有益效果是:

27.1)与传统表面强化装置相比,本发明提出的表面强化处理装置及方法可用于超大

长径比零件内孔壁面的强化处理,可强化处理的材料包括钢、铝合金、钛合金、高温合金等常用合金材料、颗粒或纤维增强复合材料、以及涂层、焊缝、激光熔覆材料等特殊工艺成型材料等。

28.2)本发明提出的表面强化处理装置的动力来源为超声振动工具头在被处理零件内孔中形成的驻波传播、以及由驻波波腹形成的空化作用,突破了传统表面强化处理装置刚性结构的局限性,在保证超声振动能量输入满足要求的前提下,可处理零件的内孔结构尺寸及长径比无特定限制,也可适用于其它内表面形状;

29.3)本发明装置整体结构简单、重量较轻、制造容易、材料来源广泛、成本低、安装和使用方便,易于推广;

30.4)本发明装置在对超大长径比内孔壁面强化处理过程中,因超声波振动能量的持续输入,强化效率高,使得强化处理时间相应缩短,适于在内孔壁面引入300mpa以上的较高的残余压应力水平,有效提高零件的服役性能和使用寿命。

附图说明

31.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

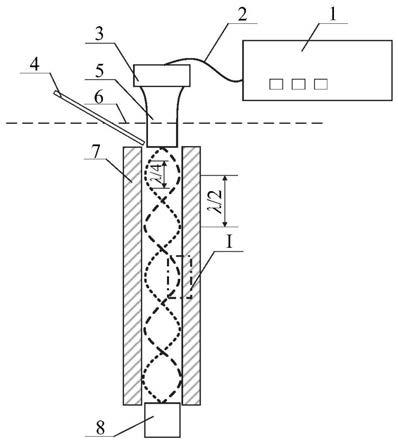

32.图1用于超大长径比内孔壁面超声空化强化处理的装置结构及工作原理示意图;

33.图2超大长径比内孔结构超声波驻波形成示意图;

34.图3超大长径比内孔壁面超声空化强化原理示意图;

35.图4超大长径比内孔结构超声波驻波波形位置调节原理图;

36.图5未使用波形控制器获得的超大长径比内孔壁面残余应力分布结果;

37.图6使用波形控制器获得的超大长径比内孔壁面残余应力分布结果;

38.图7超大长径比内孔壁面不同位置处的残余应力值;

39.图中标识:1、超声波发生器;2、连接线;3、超声波换能器;4、导管;5、超声振动工具头;6、容器;7、被处理零件;8、波形反射块;9、硬质微细颗粒;10、空化气泡;11波形控制器、12、波形控制器。

具体实施方式

40.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本公开所属技术领域的普通技术人员通常理解的相同含义。

41.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

42.正如背景技术所介绍的,针对现有技术中存在的不足,本发明提出了一种用于超大长径比内孔壁面强化处理的装置及方法;由于现有普通内孔的强化处理比较容易实现,因此,本技术主要针对超大长径比内孔壁面强化处理难以实现提出了一种新的装置及方法;但是本发明也可以适用于普通内孔的壁面强化处理;此外,需要说明的是,本发明中所

述的“超大长径比内孔”是指内孔的长径比大于20的工件。

43.本技术的一种典型的实施方式中,如图1所示,一种用于超大长径比内孔壁面强化处理的装置,包括超声振动系统、导管、容器、波形反射块、波形控制器。

44.上述的超声振动系统由超声波发生器1、连接线2、超声波换能器3和超声振动工具头5构成,用于产生超声波能量输入,其中超声波发生器1与超声波换能器3通过连接线2进行连接,超声波换能器3与超声振动工具头5直接相连;超声振动系统的工作频率可根据内孔填充介质的波长及波速进行反求获得。

45.导管4,用于输送超硬微细颗粒进入被强化零件内孔中;如图3所示,超硬微细颗粒9,在空化气泡10破裂产生冲击波并作用于被处理内孔壁面时,超硬微细颗粒9在空化气泡射流的高压作用下高速撞击被强化内孔壁面,起到辅助强化介质的作用。

46.容器6,其用于盛装超声空化工作介质,使被处理零件完全浸于空化工作介质界面下方使零件内孔中充满空化气泡产生介质;

47.波形反射块8,用于反射被处理零件内孔超声空化介质中形成的入射波,并在形成反射波后与入射波发生干涉产生驻波,驻波的形成原理如图2所示;

48.波形控制器11和波形控制器12,如图4所示,为内孔直径与被处理零件孔径相同的套筒型结构,两个波形控制器分别置于被处理内孔结构零件的上下两端面处,并与被处理内孔零件处于同轴位置;

49.波形控制器是用于调节被处理零件内孔中驻波波腹和波节的位置,使波腹和波节沿被处理零件轴向能够上下定量移动,从而使内孔结构壁面得到均匀强化处理。

50.在图1中,超声振动工具头5的直径尺寸需小于被处理零件7的内孔直径2mm

‑

3mm,一方面可以保证超声振动能量完全传输进入零件内孔结构中,另一方面可以通过导管4经由超声振动工具头5与内孔之间的间隙向孔内添加超硬微细颗粒9用于增强强化效果。超声系统的最大输入功率达kw级,超声振动工具头的振幅可在10μm至120μm之间进行定量调节。

51.进一步的,本实施例中被处理零件7的内孔长度需要与超声振动工具头5形成的超声波半波长呈整数倍关系(即前者为后者的整数倍),以保证被处理零件内孔中驻波波形的形成,为兼顾强化处理效率和表面强化程度,被处理零件内孔长度优选为超声波半波长的4

‑

10倍。

52.进一步的,本实施例中超声振动系统的工作频率可根据内孔填充介质的超声波波长及波速进行反求获得。用于形成空化气泡的零件内孔填充介质可以选用水、酒精、甘油等不同液体介质,而且液体粘性提高可以增强空化强度。

53.进一步的,本实施例中采用超声振动系统中超声波换能器为压电晶体换能器,其作用是将高频电振荡信号转化为机械振动,且谐振频率范围宽(根据需求可更换不同谐振频率的超声波换能器和超声振动工具头等组件),最大输入功率可达kw级别,压电换能器的主要优点包括电声转换效率高、振幅大、功率大、耐热性好、使用寿命长等优点。

54.进一步的,本实施例中超声振动工具头具有变幅杆作用,可将超声波换能器的机械振动振幅进行放大,压电换能器在电声转换后的振幅较小,即使在共振条件下振幅一般小于10μm,用于表面强化时的工作效率较低。超声振动工具头将超声波换能器的振幅放大至10倍以上,使超声振幅达到10μm至120μm。根据强化需求,超声振动工具头的振幅可通过超声波发生器控制面板进行定量调节。

55.利用该装置进行超大长径比内孔壁面的强化处理时,需将被处理零件7完全浸于液态超声空化工作介质6的界面之下,然后将超声振动工具头5放置于被处理零件7的内孔上方,并使两者端面平齐且处于同轴位置,将波形反射块8放置于被处理零件内孔的另一端平齐位置处,启动超声振动系统即可对零件内孔壁面进行强化处理;超声振动系统工作的同时通过导管4向被处理零件7内孔中导入硬质微细颗粒9,根据被处理零件7内孔的结构尺寸差异,强化处理时间设置为3min

‑

5min。内孔中所形成驻波波腹位置的超声空化强度最高,远离波腹是能量减低,直至波节位置处能量降低为0。超声振动系统工作时经由导管4向被处理零件7内孔中导入的超硬微细颗粒9的材质可以为氧化铝或氮化硅陶瓷、立方氮化硼以及金刚石等硬质材料,颗粒尺寸优选为10μm

‑

20μm,强化处理过程中微细颗粒流量优选控制为300mg/min

‑

500mg/min。

56.图2所示为被处理零件7内孔中驻波形成的原理图,发射端(即超声振动工具头5)振动产生入射波并在零件内孔填充介质中沿内孔轴向传播,当入射波达到波形反射块8之后形成反射波,因反射波与入射波的频率、振幅、波长等参数均相等,导致两波形发生干涉形成驻波。

57.如图3所示为超大长径比内孔壁面超声空化强化原理示意图,通过超声振动系统能量输入及其波形控制技术在超大长径比内孔结构中形成超声波驻波,利用驻波波腹部位的能量集中原理,诱发内孔结构填充介质中空化气泡10的形成及爆破,从而对内孔壁面形成冲击波压缩所用并形成残余压应力。空化气泡在急剧破裂时可释放出巨大能量,并产生速度大于100m/s、有强大冲击力的微射流,瞬间碰撞能量密度高达1.5kgf/cm2,在驻波波腹与内孔壁面接触区域产生局部高压作用而起到强化作用。当内孔填充介质中混合加入硬质微细颗粒9时,能够在空化气泡破裂作用下对内孔壁面发生二次冲击作用,进一步增强强化处理的效果。

58.如图4所示,通过在被处理零件上下两端分别安置一个与零件7内孔相同孔径的套筒结构的波形控制器11和波形控制器12,并把超声振动工具头5放置于被处理零件上端波形控制器11正上方,并使两者端面平齐且处于同轴位置;同时将波形反射块8放置于被处理零件下端波形控制器12的正下方,使超声振动系统工作时零件内孔中驻波波形沿被处理零件发生轴向定量移动(例如,当两个波形控制器高度均为1/4驻波波长时,驻波波形将沿被处理内孔轴向移动1/4个波长),之后启动超声振动系统再次对零件内孔壁面进行强化处理;根据被处理内孔结构零件的尺寸差异,强化处理时间设置为3min

‑

5min。最后,测试被处理零件内孔壁面的残余应力分布情况,对表面强化处理效果进行评价。

59.为了使得本领域技术人员能够更加清楚地了解本公开的技术方案,以下将结合具体的实施例与对比例详细说明本公开的技术方案。

60.具体的实施例

61.以长度为280mm、内孔直径10mm、壁厚5mm的长径比高达28的超大长径比内孔结构零件为被处理对象,零件材质为调质状态的1045钢。首先,选用或设计制作直径为7mm的超声振动工具头,以保证超声振动能量完全传输进入零件内孔结构中。根据被处理零件长度,拟生成的驻波半波长为零件长度的1/8,即被处理内孔长度为超声振动驻波半波长的8倍,可得出驻波波长为70mm。以纯水作为超声空化产生的液态介质,以平均粒度为15μm的氧化铝颗粒为辅助强化介质,强化处理过程中氧化铝颗粒流量设定为300mg/min。所使用的波形

控制器尺寸为内孔直径10mm、壁厚5mm、长度为1/4驻波波长,其材质同样为调质状态1045钢。

62.根据上述数据,所需超声振动系统的工作频率可由式(1)获得,

[0063][0064]

式(1)中,v是驻波传播在水中的波速,即1500m/s;λ是驻波波长,即70mm。因此,所需超声振动系统的工作频率为21.4khz。

[0065]

将超声振动系统的输入功率设置为2kw,超声振动工具头的振幅设置为100μm。在未使用波形控制器时,强化处理3min,此时获得的被处理内孔壁面的表面残余应力值分布云图如图5所示。随后,采用波形控制器继续对被处理零件进行强化处理3min,此时获得的被处理内孔壁面的表面残余应力值分布云图如图6所示。实验完成后,在强化处理的超大长径比内孔壁面上随机选取十个测试点,利用xrd测试其残余应力值(结果如图7所示),可见所测试的所有位置处均获得了不低于360mpa的残余压应力,证明了本发明的用于超大长径比内孔壁面强化处理装置及方法的有效性。

[0066]

以上所述仅为本公开的优选实施例而已,并不用于限制本公开,对于本领域的技术人员来说,本公开可以有各种更改和变化。凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。