1.本发明涉及线材焊接加工技术领域,具体涉及一种自动蘸刷助焊剂装置。

背景技术:

2.一般情况下,在电子产品制造中需要将线材的导体与壳体的导电端子的焊接部进行焊接。现有用于线材和壳体的焊锡工艺,就是先将线材裁切剥皮,露出导体,然后将导体与壳体焊杯焊接一起。

3.在焊接前需要对焊接处涂刷助焊剂,而现有的涂刷助焊剂的装置是通过毛刷蘸有助焊剂再对焊接处进行涂刷,但是现有通过毛刷只能对上表面进行涂刷,需要对线材进行翻转,继而导致加工效率低下。

技术实现要素:

4.为解决现有通过毛刷只能对上表面进行涂刷,需要对线材进行翻转,继而导致加工效率低下的技术问题。

5.本发明为解决上述现有技术问题具体采用以下技术方案,本发明提供一种自动蘸刷助焊剂装置,包括有储液机构、升降机构、钣金漏勺、往复移动机构、上毛刷以及下毛刷;

6.所述钣金漏勺安装于所述升降机构上,所述升降机构安装于所述储液机构的侧方并用于驱动所述钣金漏勺降低浸没于所述储液机构中和抬升所述钣金漏勺;

7.所述上毛刷和所述下毛刷上下对称设置于所述往复移动机构上,所述往复移动机构安装于所述储液机构的一侧,所述上毛刷和所述下毛刷位于抬升后的所述钣金漏勺上下两侧。

8.进一步的方案是,所述钣金漏勺包括固定部和用于存储助焊剂的储液部,所述储液部为中空结构,所述固定部一端和所述储液部的一端固定相连;所述升降机构的运动端与所述固定部的另一端固定相连;

9.所述储液部的下表面开设有与所述储液部内部相连通的若干第一漏液孔。

10.进一步的方案是,所述储液部的上表面开设有与所述储液部内部相连通的用于存储助焊剂的若干储液孔;

11.所述储液孔与所述第一漏液孔在竖直方向上错开设置。

12.进一步的方案是,所述储液部的上表面开设有用于存储助焊剂的凹槽,所述凹槽的两内侧壁上均设置有与所述储液部内部相连通的第二漏液孔。

13.进一步的方案是,所述储液部内设置有隔板,所述隔板位于储液孔和第一漏液孔之间,所述隔板上开设有若干个第三漏液孔,所述第三漏液孔与所述第一漏液孔在竖直方向上错开设置。

14.进一步的方案是,所述储液机构包括有助焊剂液槽和回流部,所述助焊剂液槽位于所述钣金漏勺的正下方,所述助焊剂液槽的侧部设置有进液部;所述助焊剂液槽的侧部还设置有溢流部,以及连通所述助焊剂液槽和所述溢流部的溢流口;所述溢流部中设置有

过滤间,所述回流部设置于所述溢流部的下方。

15.进一步的方案是,所述往复移动机构包括往复移动动力机构,所述往复移动动力机构设置在支撑座的下方,所述往复移动动力机构包括驱动电机和两条滑轨,所述驱动电机的输出轴与第一转轴相连,所述第一转轴通过第一皮带与第二转轴相连,两条所述滑轨上均滑动连接有滑块,所述第一皮带位于所述第一转轴的一侧固定连接有固定块,所述固定块的一侧与其中一个所述滑块固定连接,两个所述滑块的上方固定连接有同一底座,所述底座的上端与所述支撑座的底板固定连接。

16.进一步的方案是,所述往复移动机构还包括第一毛刷定出气缸、第一支撑臂和第二支撑臂;上毛刷安装在所述第一支撑臂上,下毛刷安装于所述第二支撑臂上,所述第一支撑臂、第二支撑臂均与第一毛刷顶出气缸的活动端固定相连,所述第一毛刷顶出气缸固定设置在所述支撑座的上方。

17.进一步的方案是,所述往复移动机构还包括有升降电机,连接板以及第二皮带

18.所述连接板安装于所述第一毛刷定出气缸上;所述升降电机安装于所述连接板上,所述升降电机的输出轴朝向所述储液机构,所述升降电机的输出轴上设置有主动轮,所述第三转轴安装于所述连接板上并位于所述主动轮的正下方,所述第二皮带套设于所述主动轮和所述第三转轴上,第一支撑臂和第二支撑臂分别连接在所述第二皮带相对设置的竖直部上。

19.进一步的方案是,所述自动蘸刷助焊剂装置还包括载具台和托线气缸,所述载具台的上表面开设有若干个放置槽,所述放置槽内放置有线材,所述载具台的上方设置有下压定位气缸,所述下压定位气缸的活动端连接有压块,所述压块下端设置有对应所述放置槽的分压块;所述托线气缸的活动端位于所述载具台的下方且所述托线气缸的活动端可运动到所述载具台的底部并与所述所述载具台的底部相接触。

20.进一步的方案是,所述自动蘸刷助焊剂装置还包括有用于焊接时收集滴落的助焊剂的收集槽,所述收集槽上端开口,且所述收集槽设置在所述载具台的侧方。

21.本发明相比于现有技术所具有的有益效果:

22.本发明通过升降机构驱动钣金漏勺下降,并使得钣金漏勺浸没于储液机构中,随后升降机构驱动钣金漏勺抬起,往复移动机构驱动上毛刷和下毛刷靠近钣金漏勺,并使得上毛刷和下毛刷同时在钣金漏勺的上表面和下表面往复运动以蘸取助焊剂,随后往复移动机构驱动上毛刷和下毛刷朝向产品移动,并驱动上毛刷和下毛刷对产品的上表面和下表面进行蘸刷助焊剂。实现上、下毛刷能够充分的蘸取助焊剂液,继而使得充分蘸取助焊剂液的上下毛刷对回铁壳接缝处,提升单位时间对铁壳刷助焊剂的量,继而提升刷助焊剂的效率。

附图说明

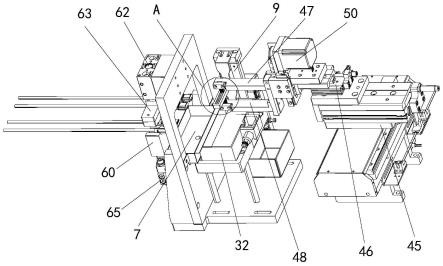

23.图1为本发明实施例1提供的一种自动蘸刷助焊剂装置的立体示意图;

24.图2为图1中a处放大的结构示意图;

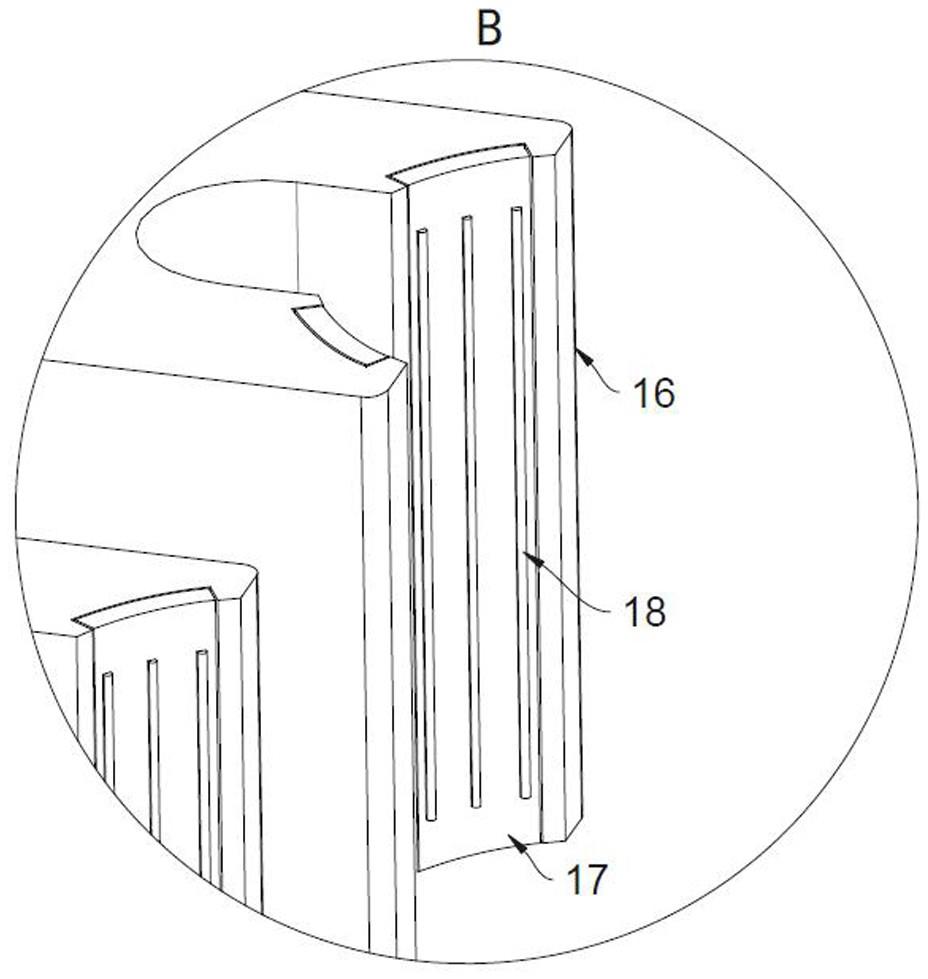

25.图3为本发明实施例1提供的钣金漏勺的结构示意图;

26.图4为图3另一视角的结构示意图;

27.图5为本发明实施例1提供的一种自动蘸刷助焊剂装置的主视图;

28.图6为图5的右视图;

29.图7为本发明实施例1提供的往复移动动力机构的俯视图;

30.图8为图5的左视图;

31.图9为本发明实施例2提供的储液部的结构示意图;

32.图10为图9的另一视角的结构示意图;

33.图11为在实施例1提供的储液部的内部加设隔板后的结构示意图;

34.图12为在实施例2提供的储液部的内部加设隔板后的结构示意图;

35.附图标注:1-上毛刷;2-下毛刷;3-钣金漏勺;30-固定部;31-储液部;310-储液孔;311-第一漏液孔;312-凹槽;313-第二漏液孔;32-助焊剂液槽;40-驱动电机;41-滑轨;410-滑块;42-第一皮带;43-固定块;44-底座;45-支撑座;46-第一毛刷定出气缸;47-第一支撑臂;48-第二支撑臂;50-升降电机;51-第二皮带;60-载具台;61-放置槽;62-下压定位气缸;63-压块;64-分压块;65-托线气缸;7-收集槽;8-隔板;80-第三漏液孔;9-驱动气缸。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

37.实施例1

38.如图1-8所示,本发明的一个实施例1公开了一种自动蘸刷助焊剂装置,包括有储液机构、升降机构、钣金漏勺3、往复移动机构、上毛刷1以及下毛刷2;

39.钣金漏勺3安装于升降机构上,升降机构安装于储液机构的侧方并用于驱动钣金漏勺3降低浸没于储液机构中和抬升钣金漏勺;

40.上毛刷1和下毛刷2上下对称设置于往复移动机构上,往复移动机构安装于储液机构的一侧,上毛刷1和下毛刷2位于抬升后的钣金漏勺3上下两侧。

41.钣金漏勺3包括固定部30和用于存储助焊剂的储液部31,储液部31为中空结构,固定部30一端和储液部31的一端固定相连;升降机构的运动端与固定部30的另一端固定相连;储液部31的下表面开设有与储液部31内部相连通的若干第一漏液孔311。储液部31的上表面开设有与储液部31内部相连通的用于存储助焊剂的若干储液孔310;

42.本发明实施例1通过设置钣金漏勺3且使钣金漏勺3通过升降机构将钣金漏勺3从充有助焊剂的储液机构的内部提升到储液机构的上方且位于上下毛刷之间,钣金漏勺3被提升时,储液机构内的助焊剂可通过钣金漏勺3的储液部31上表面开设的储液孔310进入到钣金漏勺3的内部,使得钣金漏勺3的内部和储液孔310均存储有助焊剂。同时钣金漏勺3内部的助焊剂可通过储液部31下表面设置的第一漏液孔311可从钣金漏勺的下表面漏出。再使得上毛刷1和下毛刷2均通过往复移动机构分别在储液部31的上下表面并沿储液部31的长度方向来回往复移动,上毛刷1在来回移动过程中能与储液孔310内的助焊剂不断的接触并蘸取助焊剂,而下毛刷2在来回移动的过程中也能不断的与第一漏液孔311漏下的助焊剂相接触并蘸取助焊剂,继而使得上下毛刷均能够充分的蘸取助焊剂;从而实现充分蘸取助焊剂后的上下毛刷对回铁壳接缝处,提升单位时间对铁壳刷助焊剂的量,继而提升刷助焊剂的效率。

43.需要说明的是,本实施例的储液孔310的孔径大小可根据上毛刷的大小进行适配,继而使得毛刷可充分接触并蘸取到储液孔310内的助焊剂。另外,本实施例的第一漏液孔

311的孔径大小可根据漏液的速率进行设置,原则上是保证储液部31内部的助焊剂不会过快的从第一漏液孔311流失,只要满足能使下毛刷能充分蘸取到从第一漏液孔漏下的助焊剂即可。

44.在本实施例中,储液孔310与漏液孔311在竖直方向上错开设置。

45.本发明实施例1通过上述设置使得助焊剂在短时间内尽可能多的存储在储液部内部。

46.在本实施例中,若干储液孔310沿储液部31的长度方向等距间隔分布,若干第一漏液孔311沿储液部31的长度方向等距间隔分布。

47.本发明实施例1通过在储液部上表面设置若干储液孔,使得上毛刷在储液部的上表面来回移动时可蘸取较多的助焊剂液。同理,本实施例在储液部下表面设置若干第一漏液孔,使得下毛刷在储液部的下表面来回移动时可蘸取较多的助焊剂。

48.在本实施例中,储液机构包括有助焊剂液槽32和回流部,助焊剂液槽32位于钣金漏勺的正下方,助焊剂液槽32的侧部设置有进液部;助焊剂液槽32的侧部还设置有溢流部,以及连通助焊剂液槽32和溢流部的溢流口;溢流部中设置有过滤间,回流部设置于溢流部的下方。

49.本发明实施例1通过上述设置可通过进液部往助焊剂液槽注入助焊剂;同时可实现将助焊剂液槽中的多余的助焊剂液通过溢流部排出,避免助焊剂液槽32中的液体过多而从助焊剂液槽中溢出。

50.在本实施例中,往复移动机构包括往复移动动力机构,往复移动动力机构设置在支撑座45的下方,往复移动动力机构包括驱动电机40和两条滑轨41,驱动电机40的输出轴与第一转轴相连,第一转轴通过第一皮带42与第二转轴相连,两条滑轨41上均滑动连接有滑块410,第一皮带42位于第一转轴的一侧固定连接有固定块43,固定块43的一侧与其中一个滑块410固定连接,两个滑块410的上方固定连接有同一底座44,底座44的上端与支撑座45的底板固定连接,滑块410的运动方向与第一毛刷顶出气缸46运动的方向相互垂直。

51.本发明实施例1通过上述设置可通过启动驱动电机40,驱动电机40正转或反转带动第一转轴转动,继而使得第一皮带42在第一转轴和第二转轴之间正反向转动,即使得第一皮带42往复运动,由于第一皮带42与固定块43固定连接,第一皮带42往复运动带动固定块43往复运动,继而使得与固定块43固定相连的其中一个滑块410在滑轨41上也往复运动,而两个滑块410上端与同一底座44固定连接,继而使得底座44往复运动和另一侧的滑块41在滑轨41上也往复运动,继而带动支撑座45往复左右移动,继而使得与支撑座相连的往复移动机构的其他结构也往复移动。

52.在本实施例中,往复移动机构还包括第一毛刷定出气缸46、第一支撑臂47和第二支撑臂48;上毛刷1安装在第一支撑臂47上,下毛刷2安装于第二支撑臂48上,第一支撑臂47、第二支撑臂48均与第一毛刷顶出气缸46的活动端固定相连,第一毛刷顶出气缸46固定设置在支撑座45的上方。

53.本发明实施例1通过第一支撑臂47来固定上毛刷1以及通过第二支撑臂48来固定下毛刷2同时通过第一毛刷顶出气缸46的活动端活动时可将上毛刷1和下毛刷2输送到钣金漏勺3的储液部31的附近。另外,通过使第一支撑臂47、第二支撑臂48、第一毛刷顶出气缸46与支撑座45固定相连,继而实现往复移动动力机构带动支撑座45做往复移动的同时也同时

带动与支撑座45相连的第一支撑臂47、第二支撑臂48、第一毛刷顶出气缸46、以及固定在第一支撑臂47上的上毛刷1和固定在第二支撑臂48上的下毛刷2做往复移动,继而实现上下毛刷分别在钣金漏勺的储液部31的上下表面做往复移动以充分的蘸取助焊剂。

54.在本实施例中,往复移动机构还包括有升降电机50,连接板以及第二皮带51,连接板安装于第一毛刷定出气缸46上;升降电机50安装于连接板上,升降电机50的输出轴朝向储液机构,升降电机50的输出轴上设置有主动轮,第三转轴安装于连接板上并位于主动轮的正下方,第二皮带51套设于主动轮和第三转轴上,第一支撑臂46和第二支撑臂47分别连接在第二皮带51相对设置的竖直部上。

55.本发明实施例1通过上述设置可实现当通过第一毛刷顶出气缸46的活动端将上毛刷1和下毛刷2输送到钣金漏勺的储液部的附近时,此时,上下毛刷并未与钣金漏勺3的储液部31的上下表面相接触,此时,可通过启动升降电机50,升降电机50带动主动轮转动,主动轮转动带动第二皮带51在主动轮和第三转轴之间转动,由于第一支撑臂47和第二支撑臂48分别连接在第二皮带51相对设置的竖直部上,所以通过第二皮带51的转动,从而调节第一支撑臂47和第二支撑臂48在竖直方向上的高度位置,继而调节第一支撑臂47上的上毛刷1和第二支撑臂48上的下毛刷2的高度,继而实现上下毛刷分别与钣金漏勺3的储液部30的上下表面相接触,以便后续通过往复移动机构带动上下毛刷的端部分别贴在储液部30的上下表面进行往复移动。

56.在本实施例中,自动蘸刷助焊剂装置还包括载具台60和托线气缸65,载具台60的上表面开设有若干个放置槽61,放置槽61内放置有线材,载具台60的上方设置有下压定位气缸62,下压定位气缸62的活动端连接有压块63,压块63下端设置有对应放置槽61的分压块64;托线气缸65的活动端位于载具台60的下方且托线气缸65的活动端可运动到载具台60的底部并与载具台60的底部相接触。

57.本发明实施例1通过上述设置可实现将线材放置到载具台60的放置槽61内,托线气缸65顶出,托住载具台60的下方,再启动下压定位气缸62,下压定位气缸62向下运动继而带动压块63下方的分压块64将线材压平整。

58.在本实施例中,自动蘸刷助焊剂装置还包括有用于焊接时收集滴落的助焊剂的收集槽7,收集槽7上端开口,且收集槽7设置在载具台60的侧方。

59.本发明实施例1通过设置收集槽7,可实现对铁壳接缝处刷助焊剂的时候,防止助焊剂滴落到设备或其他地方上。

60.实施例2

61.本发明提供另外一个实施例2,与实施例1的区别之处在于储液部31上端的结构上,具体为:

62.如图9-10所示,储液部31的上表面开设有用于存储助焊剂的凹槽312,凹槽的两内侧壁上均设置有与储液部31内部相连通的第二漏液孔313。

63.本发明实施例2通过在储液部的上表面设置凹槽312,可避免储液部31上表面的助焊剂流失过快。同时设置凹槽312可存储助焊剂。

64.本发明实施例2通过上述设置使得储液部31从助焊剂液槽32的内部向上运动直至助焊剂液槽32的上方时,此时助焊剂从凹槽312两侧的第二漏液孔313进入到储液部31的中空内腔,使得储液部31的内部充满有助焊剂。储液部31内部的助焊剂可通过储液部31下表

面开设的若干第一漏液孔311漏出,此时凹槽312内也会存储有助焊剂。此时通过启动第一毛刷顶出气缸46和升降电机50,使得上毛刷1移动到凹槽312的内部并与凹槽312内部的助焊剂相接触,同时下毛刷2移动到储液部31的下表面处并与储液部31的下表面相接触,再通过往复移动机构使得上毛刷1在凹槽312中来回往复移动,下毛刷2在储液部30的下表面来回移动,也能实现上下毛刷可充分蘸取助焊剂。

65.实施例3

66.本发明提供另外一个实施例3,实施例3就是在实施例1或实施2的钣金漏勺3的储液部31的内部均设置隔板8,如图11-12所示,隔板8位于储液孔310和第一漏液孔311之间,隔板8上开设有若干个竖直贯穿隔板8的第三漏液孔80,若干个第三漏液孔80等距间隔分布,且第三漏液孔80和第一漏液孔311在竖直方向上错开设置。

67.本实施例3通过设置两层的漏液孔洞并且两层的漏液孔洞在竖直方向上错开可以延缓助焊剂从钣金漏勺下端漏下的速率,继而解决助焊剂从钣金漏勺的下表面过快的流失,起到缓流的效果,从而使下毛刷能充分蘸取到助焊剂。

68.最后说明的是,以上仅对本发明具体实施例进行详细描述说明。但本发明并不限制于以上描述具体实施例。本领域的技术人员对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都涵盖在本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。