1.本发明涉及冲压工艺技术领域,尤其涉及一种无接刀缺口的新型模具加工工艺。

背景技术:

2.连续冲压是一种金属加工方法,可能包括冲压、拉深、折弯和其他金属原材料的方法,并结合自动送料系统。

3.连续冲模是指用一条原材料在一个冲模上的不同工位同时完成多个冲压工序的冷冲压模具,该条料移动一个固定的距离,每冲程一次,直到成品。

4.参考图1,一种配合连续冲压模具冲压的现有技术工艺,此工艺先冲压出限位孔,在通过连续冲压模具冲压出产品的形状以及进行折弯等步骤后,最后在进行落料冲压时,会与之前步骤冲切的刀口相互重叠,进行冲切落料,参考图2所示,在重叠刀口冲切的位置处可能会存在缺口,从而影响产品的质量,在对于嵌件注塑用的金属冲压件来说,在封胶区域是绝对不允许有接刀缺口5的,因为在注塑压力下,熔融的塑胶会从接刀的缺口突出来,形成跑胶,最终变成注塑毛头,从而造成严重的注塑缺陷,因此需要设计出一种无接刀缺口的新型模具加工工艺解决以上问题。

技术实现要素:

5.本发明的目的是,提供一种无接刀缺口的新型模具加工工艺,以克服目前现有技术存在的上述不足。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种无接刀缺口的新型模具加工工艺,其包括第一连续冲压模具、用于配合第一连续冲压模具使用料带传输的横向传输机构、置于所述第一连续冲压模具后端且垂直于所述横向传输机构设置的第二连续冲压模具、设置于所述第二连续冲压模具内的纵向送料组件,其特征在于:具体的加工工艺以下步骤:

8.第一连续冲压模具连续冲压,定位孔冲压,先在料带的一侧等间距的冲压出用于配合横向传输机构传输的定位孔;

9.工艺槽冲切,在定位孔和定位孔的间距之间,且置于料带的中间位置;

10.上下废料冲切,在定位孔和定位孔间距之间,以工艺槽为对称中心上方和下方对称冲切出条形废料,且置于所述定位孔下方位置处;

11.下废料冲切,以下方冲切出的条形废料的上边为基准,将下方多余的废料全部切除;

12.下料冲切,按照以上步骤冲切好后的料带经横向传输机构传输至所述第二连续冲压模具的下料冲头下方,通过第二连续冲压模具的下料冲头冲切,以上方的条形废料的上边为基准,两端以工艺槽的两端为基准,冲切下料,并配合第二连续冲压模具的纵向送料组件将冲切下来的料推送至下移冲切工位的成型镶件上。

13.优选的,所述第一连续冲压模具和第二连续冲压模具上设置有若干冲头。

14.优选的,还包括折弯成型,通过成型冲头,连续冲压将料件冲压成型;

15.落料冲切,将冲压成型的料件在通过落料冲头的冲切将产品冲切出来。

16.优选的,折弯成型通过不同结构对成型冲头依次冲压最后成型。

17.优选的,冲切出的条形废料,上方或下方同一排的条形废料之间不相连通

18.本发明的有益效果是:本技术通过通过改变冲压工艺,使得下料刀口之间不会重复冲切同一个地方,从而有效的避免接口缺口的产生,且通过改变送料方向,将产品下料接刀设置在产品的转角处,有效的避免了接刀缺口,从而提高了产品精度。

附图说明

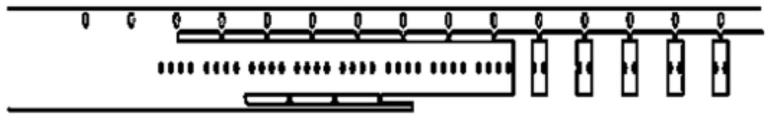

19.图1为现有技术的工艺示意图;

20.图2为现有技术的工艺缺陷放大图;

21.图3为本发明一种无接刀缺口的新型模具加工工艺的冲压工艺示意图;

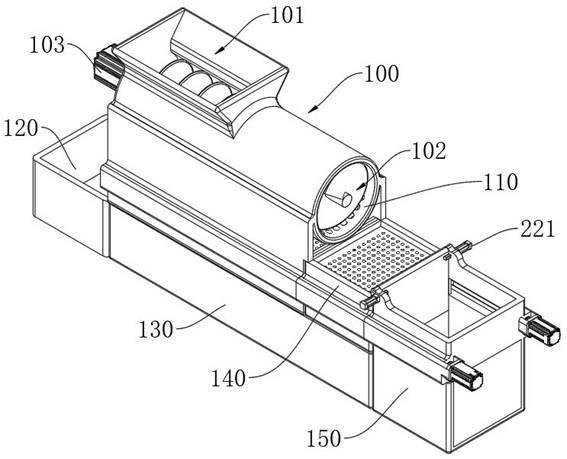

22.图4为本发明一种无接刀缺口的新型模具加工工艺的俯视结构示意图;

23.图中:1、第一连续冲压模具;2、横向传输机构;3、第二连续冲压模具;4、纵向送料组件;5、接刀缺口。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.参照图3和图4,一种无接刀缺口的新型模具加工工艺,其包括第一连续冲压模具1、用于配合第一连续冲压模具1使用料带传输的横向传输机构2、置于所述第一连续冲压模具1后端且垂直于所述横向传输机构2设置的第二连续冲压模具3、设置于所述第二连续冲压模具3内的纵向送料组件4,料带通过横向传输机构传输,配合第一连续冲压模具进行冲切,在经过第二连续冲压模具冲切掉落,再配合纵向送料组件传输,配合第二连续冲压模具进行冲压成型,所述第一连续冲压模具和第二连续冲压模具中均设置有若干冲头。

27.具体的横向传输机构2包括设置在第一连续冲压模具1下模中的浮料块、置于所述浮料块左右两侧的导料板、设置在导料板外侧的导向滑轨、置于所述导向滑轨内的滑块、用于顶持滑块的复位弹簧、设置在所述滑块一端的送料勾,所述浮料块底部设置有用于顶持的弹簧,所述第一连续冲压模具上模还设置有压浮块冲头和插刀。上模下压,带动插刀插入导向滑轨中,并推动滑块沿着导向滑轨移动,从而带动送料勾向前移动,带动料带向前移动,进行传料,滑块移动到位的同时,压浮块冲头下压将料带压住贴附于浮料块上,并继续下压,将浮料块平行于模具冲压面设置,再配合进行冲压,从而保证料带的平行度,且压浮块冲头下压的过程不会与料带已经压好的部位相影响,开模时,压浮块冲头先离开料带,浮

料块复位上移,同时有些料带也会上移与浮料块分离,插刀上移,滑块失去顶持,复位,从而带动送料勾复位,由于料带的定位孔还置于止料勾中,因此在送料勾复位的同时不会影响整个料带;

28.具体的加工工艺以下步骤:

29.第一连续冲压模具连续冲压,定位孔冲压,先在料带的一侧等间距的冲压出用于配合横向传输机构传输的定位孔;为了方便配合横向传输机构进行传输,料带上需要冲切出等间距的定位孔配合横向传输机构进行导向传输,从而每次传输均是等距离的。

30.工艺槽冲切,在定位孔和定位孔的间距之间,且置于料带的中间位置;此工艺槽是根据冲切产品的需要,根据实际产品情况跟换冲头进行冲切,但需要保证在定位孔和定位孔之间,不得超出范围,为了之后的下料做准备,防止后期下料时影响工艺槽。

31.上下废料冲切,在定位孔和定位孔间距之间,以工艺槽为对称中心上方和下方对称冲切出条形废料,同一排的条形废料之间不相连通,且置于所述定位孔下方位置处;

32.下废料冲切,以下方冲切出的条形废料的上边为基准,将下方多余的废料全部切除,从而使得整个料带的底部以条形废料上边为基准线;

33.上下废料冲切和下废料冲切均是为了能够将多余的废料切除掉,且为了确保下料冲切时不会由于刀口重叠而产生缺口,特地将条形废料置于定位孔和定位孔之间,且工艺槽同样置于条形废料的两端之内,确保需要下料冲切的部分是在上/下两部分条形废料限位的范围之内的,且为了防止将多余的废料带到第二连续冲压模具中,因此在下落之前先将下方多余的废料切除。

34.下料冲切,按照以上步骤冲切好后的料带经横向传输机构传输至所述第二连续冲压模具的下料冲头下方,通过第二连续冲压模具的下料冲头冲切,以上方的条形废料的上边为基准,两端以工艺槽的两端为基准,冲切下料,并配合第二连续冲压模具的纵向送料组件将冲切下来的料推送至下移冲切工位的成型镶件上;将需要冲切的料件限定在条形废料的范围之内,在通过下料冲头之间冲切下料,冲切出来的料件上下两侧不会有重复切料的现象,从而避免的接刀缺口,只需要将两端冲切下料即可。

35.且为了方便冲却出来的料件能过单独的进行后期的冲压成型,因此设置第二连续冲压模具与第一连续冲压模具错开,在通过另一组纵向送料组件传输料件,从而配合第二连续冲压模具冲压成型,折弯成型,通过不同型号的成型冲头,连续冲压将料件冲压成型;

36.落料冲切,将冲压成型的料件在通过落料冲头的冲切将产品冲切出来。

37.本发明的有益之处,本技术通过通过改变冲压工艺,使得下料刀口之间不会重复冲切同一个地方,从而有效的避免接口缺口的产生,且通过改变送料方向,将产品下料接刀设置在产品的转角处,有效的避免了接刀缺口,从而提高了产品精度。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。