1.本发明属于钢材制备领域,特别涉及一种复合强化型超高强韧马氏体不锈钢及其制备方法。

背景技术:

2.随着现在科技的不断发展,先进的结构钢对现代世界至关重要,它们不断的创新是迈向可持续未来的关键。炼钢被认为是世界上最大的二氧化碳排放和环境污染的工业来源之一。随着全球变暖、雾霾等人类面临前所未有的环境挑战,开发和使用超高强度不锈钢,大幅减少目前使用的普通低强度钢的数量至关重要;并且先进的超高强度马氏体不锈钢在航空航天、海洋开发和装备制造等领域有着广泛的应用前景。

3.二次硬化超高强度钢主要用于强度和韧性要求较高的部件,如潜艇壳、飞机起落架等。300m和aermet100是具有代表性的超高强度钢。在时效过程中,细小的m2c碳化物析出,提高了钢的强度和硬度。这些碳化物与基体的错配度较小,能在马氏体基体上形成细小的沉淀;因此,二次硬化表现出良好的韧性和塑性。ferrium是一种新型的超高强度不锈钢,由questek innovations公司于2003年开发,旨在解决使用其他钢种在使用时必须使用有毒的镉涂层的问题。与aermet100相比,含有更多的cr,更少的ni,具有更高的耐蚀性,强度和韧性也没有降低。典型的超高强度不锈钢钢有17-4ph、15-5ph、custom465、1rk91和ferrium等,这些典型的超高强度钢的主要弥散沉淀强化相主要是单一的金属间化合物如:富cu相、nial相、ni3ti相、laves相等,或碳化物进行析出强化。其主要存在的问题是,单一相强化不能使钢的强度与韧性有很好的匹配。传统的超高强度钢17-4ph和15-5ph具有优异的耐蚀性能,但是强度偏低,无法满足苛刻环境下的使用性能,其中性能较为优异的是钢,但是有研究表明co含量过高会促进cr的调幅分解,严重影响钢的耐蚀性能;而且在现今co资源的日益枯竭下,co的价格也在随之升高,钢的制备也提高了钢材的成本。

4.因此,研究开发具有超高强韧性和优异耐蚀性能,同时能节省材料成本,方便生产和更加安全的超高强度马氏体不锈钢是非常必要的。公开号cn 113699464 a的发明专利申请公开了一种超高强高性能薄板马氏体时效不锈钢,该不锈钢的化学成分为(按质量百分比计,%)co=2.0~5.0%,ni=6.0~9.0%,cr=11.0~17.0%,ti=0.5~1.8%,mo=3.0~7.0%,mn=0.08~1.0%,si=0.08~0.5%,c≤0.02%,p≤0.003%,s≤0.003%,余量为fe。其延伸率为10.8%,抗拉强度为2713mpa;点腐蚀电位epit为0.24vsce。该发明的强化机制为沉淀强化和细晶强化机制,主要采用冷轧技术对钢进行细晶强化,操作复杂,材料成本高,而且对一些不能使用薄板不锈钢的部件,该发明的钢种具有一定的局限性,且塑性较差。

技术实现要素:

5.针对现有技术存在的问题,本发明以实现超高强韧性和高耐蚀性能为目标,提供

一种具有超高强度和韧性,同时具有高耐蚀性的马氏体时效不锈钢及其制备方法,其具体技术方案如下:

6.一种复合强化型超高强韧马氏体不锈钢,包含以下成分:按质量百分比:c:0.1~0.25%,cr:11~13%,ni:5.0~8.0%,mo:1.5~4.0%,co:6.5~8.5%,v:0.2~0.4%,nb:0.01~0.04%,cu:0.5~1.5%,al:0.3~0.8%,mg:0.002~0.006%,ce:0.01~0.08%,p:≤0.02%,s:≤0.02%,余量为fe。

7.所述马氏体不锈钢合金体系的完全奥氏体区间为1100~1350℃。所述马氏体不锈钢的显微组织主要为板条状马氏体组织和少量奥氏体组织,其中还有起强化作用的m2c碳化物、富cu相及nial相等纳米尺寸析出相。板条状马氏体组织占比为85%-95%,奥氏体组织占比4%-8%。

8.所述马氏体不锈钢的硬度为≥52hrc,抗拉强度为≥1900mpa,延伸率为≥12%,缺口冲击功≥25j。

9.上述复合强化型超高强韧马氏体不锈钢的制备方法,包括如下步骤:

10.步骤1、熔炼:熔炼在真空氩气保护条件下进行,首先按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,熔炼至炉料充分熔化,熔炼温度可采用1530

±

30℃;然后加入石墨,抽真空进行真空精炼;之后关闭真空泵,充入氩气,然后依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续熔炼至炉料充分熔化,熔炼温度可采用1530

±

30℃;最后浇铸成钢锭,浇铸温度为1530

±

30℃。

11.优选的:熔炼采用真空感应熔炼炉;所述真空精炼的条件为:真空度20pa以下,保温20min~30min;充入氩气后炉内总压力为30000-40000pa。

12.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部,涂抹耐火防脱碳涂料后,将钢锭随炉加热,进行高温均质化处理,然后冷却至室温。

13.优选的:钢锭随炉加热进行高温均质化处理的方法为:随炉加热速率为4~6℃/min,随炉加热至1200~1250℃,保温8~10h,进行高温均质化处理;冷却至室温的方法为:随炉降温至1100~1150℃取出,空冷至室温。

14.步骤3、锻造:将钢锭随炉加热后进行锻造,三墩三拔后锻造成板坯,冷却至室温得到锻造板材。

15.优选的:所述随炉加热为随炉加热至1150~1250℃,所述锻造的终锻温度为1150~1250℃,所述冷却至室温为在石棉上冷却至室温。

16.步骤4、锻后热处理:将锻造板材加热进行固溶处理;然后淬火至室温;再进行深冷处理后将温度升回室温;随后继续升温至时效温度进行时效处理,最后冷却至室温。

17.步骤4中,优选的:

18.所述加热进行固溶处理的方法为:将钢瞬时加热至1070~1100℃,之后保温0.5~1h;

19.所述淬火的方式为水冷;

20.所述深冷处理为置于液氮中冷却,持续4~8h;

21.所述升温至时效温度进行时效处理的方法为:以450~480℃/h的升温速率升至时效温度480-500℃,时效处理持续20~25h;

22.在时效处理之前,可以先进行30~40min、温度为530~550℃的预时效处理(预时

效处理也是以450~480℃/h的升温速率升温至530~550℃的预时效温度),冷却至室温后再重新以450~480℃/h的升温速率升温至时效温度,进行时效处理;

23.所述冷却至室温的方式为空冷。

24.本发明的马氏体不锈钢通过位错运动对较软的金属间化合物的切过强化和较硬的碳化物的绕过强化,对钢种采用切过和绕过两种机制进行强化,并通过合理的元素搭配,降低了这些强化相对于钢种韧性和塑性的影响,使钢种具有优异的综合性能,以满足苛刻服役环境对超高强度不锈钢的服役要求。其中各个主要元素成分的作用如下:

25.c元素的添加量为0.1~0.25%,用于与mo等元素形成m2c碳化物,时效处理过程中细小弥散的碳化物析出后形成强化相,过高的c将会影响材料的韧塑性、耐蚀性、以及加工性能,因此本发明中c元素最高含量控制在0.25%以下。

26.ni、al元素可以在不锈钢组织中形成纳米级β-nial析出强化相,析出相晶格与基体的最小失配使其具有良好的力学性能,提升了钢种的强度,但过高的析出相含量会影响钢种的韧性,因此需要控制ni、al含量在合适范围内。

27.cu元素可以在不锈钢组织中形成富cu相(主要是ε-cu相)进行强化,但过高cu含量也会影响钢种韧塑性,需将cu含量控制在合适范围内。

28.co元素是超高强度钢通常采用的能够强化钢基体的元素,现有的商用furrium等高强度钢即应用了co元素进行强化,具有优异的机械性能。但co等合金元素成本昂贵,而这些钢种中co含量一般在14wt%左右,成本很高,并且高co含量严重影响耐蚀性能。目前已经开发的几种低co甚至零co的超高强度钢的韧性无法与高co的超高强度钢相媲美。主要原因是低co含量不利于析出相的弥散分布,弱化了析出强化的效果,单纯靠增加析出相形成元素的含量,容易引入有害相进而恶化材料的韧性。本发明中将co含量限定为6.5~8.5%,主要是利用co元素保持马氏体板条的高位错密度,从而为沉淀相析出提供更多的形核位置,促进析出相的弥散分布,即通过合理的co含量与m2c、富cu相、nial相等析出强化相形成配合,降低这些析出强化相对钢种韧塑性的损害,使这些强化相更好地发挥作用。

29.本发明中cr在马氏体不锈钢中的含量为11.0~17.0%%,cr是使钢钝化并赋予其良好耐蚀性和不锈性的元素,随着铬含量的提高其不锈性、抗氧化能力明显提高,cr与mo配合能更好的提高钢的耐海水腐蚀性,降低钢对点蚀的敏感性。

30.ni是马氏体不锈钢中的重要元素,它可以提高不锈钢的电位和钝化倾向,还可以改善马氏体不锈钢的耐气蚀和耐土壤腐蚀性,同时还可以平衡钢中铁素体形成元素与奥氏体形成元素的比例(铬镍当量比值),以保证设计出的钢在固溶处理温度区间是处于奥氏体单相区。

31.mo主要是增加回火稳定性和二次硬化效应,提高钢的强度及裂纹抗力,mo改善回火稳定性的机理是钼的加入形成了细小的密排立方m2x相,增加了二次硬化效应能,合适mo的加入量能有效减少晶间析出物,从而使含钼钢具有优异的强度-塑性协同效应,钼也能提高不锈钢耐海水腐蚀性能。

32.mg的微量加入会起到脱氧的作用,同时也会引入大量的微量含镁复合夹杂粒子,可以有效细化夹杂物粒径尺寸和提高弥散化程度。镁处理使钢中生成大量的微细粒子,这些微细粒子会在奥氏体化后的降温过程作为形核的核心,在钢中形成大量细小的晶粒,使钢的组织得到细化。

33.稀土ce在可以起到净化钢液的作用,主要表现在可以深度降低氧和硫的含量。ce加入钢中还能改变夹杂物的性质、形态和分布,从而增加夹杂物与晶界抵抗裂纹形成与拓展能力。钢中加入微量稀土ce能改善钢的热加工性,可以消除硫的偏聚,净化晶界,改善钢的热塑性。

34.本发明的有益效果:

35.本发明的复合强化型超高强韧马氏体不锈钢通过添加c、cu、al、ni等元素,在时效处理过程中,析出细小弥散的m2c碳化物、富cu相及nial相,通过碳化物m2c和金属间化合物β-nial、ε-cu的复合强化,以及各强化相及合金元素的合理搭配,使该钢具有超高的强度同时又兼顾良好的塑韧性和耐蚀性能,同时本发明采用的co等昂贵合金元素的含量较低,降低了成本,克服了现有超高强度不锈钢的成本和性能无法兼顾的瓶颈问题,易于实现工业化生产,也对未来新型高性能钢材的开发有重要的借鉴意义。

36.本发明还提出了用于制备上述马氏体不锈钢的工艺,通过合适的锻造加工和热处理方法,促进了各个强化相的生成和弥散分布,可获得力学性优异、耐蚀性能良好的、兼具优秀韧塑性的超高强度马氏体不锈钢,获得的马氏体不锈钢抗拉强度≥1900mpa,硬度≥52hrc,延伸率≥12%,冲击功≥25j,耐蚀性能远优于furrium s53钢。

附图说明

37.图1为本发明专利实施例1合金成分的热力学平衡相图。其中:1-铁素体,2-奥氏体,3-富铜相,4-laves相,5-m23c6。

38.图2为峰时效态下本发明实施例1中钢种试样和ferriums53钢在3.5%nacl溶液中的循环极化曲线图。

39.图3为本发明实施例1钢种的时效硬化曲线。

40.图4为本发明实施例1钢种的峰时效状态下的工程应力-应变曲线。

41.图5为本发明实施例2钢种的峰时效状态下的工程应力-应变曲线。

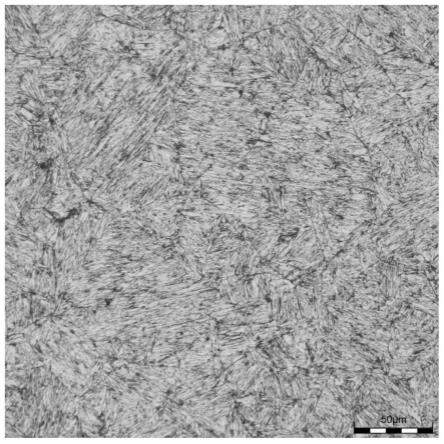

42.图6为本发明实施例1的钢种试样在峰时效状态下的金相显微组织照片。

43.图7为本发明实施例2的钢种试样在峰时效状态下的金相显微组织照片。

44.图8为本发明实施例3的钢种试样在峰时效状态下的金相显微组织照片。

45.图9为本发明实施例4的钢种试样在峰时效状态下的金相显微组织照片。

具体实施方式

46.下面结合实施例对本发明的方案和效果做进一步说明:

47.实施例1

48.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

49.0.18c-11.5cr-5.8ni-3.1mo-7.5co-0.4v-0.015nb-1.2cu-0.55al-0.005mg-0.05ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。该合金成分的热力学平衡相图如图1所示,完全固溶温度在1070℃以上,稳定奥氏体含量在430℃-530℃内含量较低,各类稳定析出相在400℃-600℃内含量较多。

50.马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为90%,同时具有5%的少量奥氏体组织。

51.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

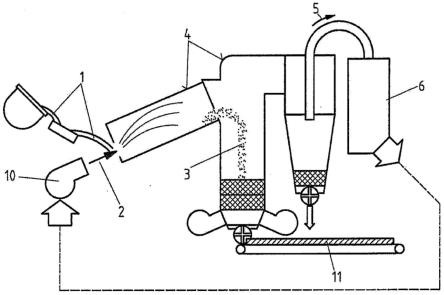

52.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1530℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1535℃熔炼至炉料充分熔化,最后在1530℃浇铸成直径为10cm,长度为30cm的钢锭。

53.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10mm左右,涂抹耐火防脱碳涂料后,将钢锭随炉以5℃/min的加热速率加热至1250℃保温8h,进行高温均质化处理;然后随炉降温至1150℃取出,空冷至室温。

54.步骤3、锻造:将钢锭随炉加热至1250℃后进行锻造,通过三墩三拔将钢锭锻造成25mm

×

50mm

×

余量的板坯,终锻温度1150℃,在石棉包裹状态下冷却至室温,得到锻造板材。

55.步骤4、锻后热处理:将锻造板材直接瞬时加热至1100℃,保温0.5h,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理4h后将温度升回室温;随后再以480℃/h的升温速率继续升温至时效温度480℃进行25h的时效处理,最后空冷冷却至室温,得到超高强度高韧性马氏体不锈钢。

56.图2为在峰时效态下本实施例中的钢种试样和ferriums53钢在3.5%nacl溶液中的循环极化曲线图。从图中可以看出,本发明钢的腐蚀电位为-141mv,腐蚀电流密度为0.192μa/cm2,ferriums53钢的腐蚀电位为-226mv,腐蚀电流密度为536.503μa/cm2,本发明钢的耐蚀性能远优于ferriums53钢。

57.图3为本实施例钢种的时效硬化曲线,图4为钢种的峰时效状态下的工程应力-应变曲线。可以看出,本发明钢在强度达到了1906mpa,而且具有12%良好的延伸率。经力学性能测试,获得马氏体不锈钢硬度为52.3hrc,抗拉强度为1906mpa,延伸率为12%,缺口冲击功为27.5j。

58.本实施例制备的超高强韧马氏体不锈钢在峰时效状态下的显微组织如图6所示。

59.实施例2

60.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

61.0.18c-11.5cr-5.8ni-3.1mo-7.5co-0.4v-0.015nb-1.2cu-0.57al-0.005mg-0.06ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为88%,同时具有6%的少量奥氏体组织。

62.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

63.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1535℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1540℃熔炼至炉料充分熔化,最后在1535℃浇铸成直径为10cm,长度为30cm的钢锭。

64.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10mm左右,涂抹耐火防脱碳涂

料后,将钢锭随炉以4℃/min的加热速率加热至1230℃保温10h,进行高温均质化处理;然后随炉降温至1100℃取出,空冷至室温。

65.步骤3、锻造:将钢锭随炉加热至1195℃后进行锻造,通过三墩三拔将钢锭锻造成30mm

×

50mm

×

余量的板坯,终锻温度1150℃,在石棉包裹状态下冷却至室温,得到锻造板材。

66.步骤4、锻后热处理:将锻造板材直接瞬时加热至1080℃,保温45min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理4.5h后将温度升回室温;随后再以470℃/h的升温速率继续升温至530℃,进行35min的预时效处理,油冷至室温;之后再以470℃/h的升温速率继续升温至时效温度480℃进行23h的时效处理,最后空冷冷却至室温,得到超高强度高韧性马氏体不锈钢。

67.本实施例钢种在峰时效状态下的工程应力-应变曲线如图5所示,制备的超高强韧马氏体不锈钢在峰时效状态下的显微组织如图7所示。经力学性能测试,马氏体不锈钢硬度为52.23hrc,抗拉强度为1953mpa,延伸率为14.5%,缺口冲击功为25.5j。

68.实施例3

69.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

70.0.2c-13cr-5.6ni-1.8mo-8.5co-0.35v-0.03nb-0.8cu-0.52al-0.004mg-0.06ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。

71.马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为90%,同时具有5%的少量奥氏体组织。

72.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

73.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1528℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1530℃熔炼至炉料充分熔化,最后在1528℃浇铸成直径为10cm,长度为30cm的钢锭。

74.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10.5mm左右,涂抹耐火防脱碳涂料后,将钢锭随炉以6℃/min的加热速率加热至1200℃保温9h,进行高温均质化处理;然后随炉降温至1125℃取出,空冷至室温。

75.步骤3、锻造:将钢锭随炉加热至1225℃后进行锻造,通过三墩三拔将钢锭锻造成26mm

×

50mm

×

余量的板坯,终锻温度为1155℃,在石棉包裹状态下冷却至室温,得到锻造板材。

76.步骤4、锻后热处理:将锻造板材直接瞬时加热至1070℃,保温40min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理5h后将温度升回室温;随后再以465℃/h的升温速率继续升温至时效温度480℃进行23h的时效处理,最后空冷冷却至室温,得到超高强度高韧性马氏体不锈钢。

77.本实施例制备的超高强韧马氏体不锈钢在峰时效状态下的显微组织如图8所示。经力学性能测试,马氏体不锈钢硬度为52.1hrc,抗拉强度为1921mpa,延伸率为12.2%,冲击功为26j。

78.实施例4

79.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

80.0.21c-13cr-6.6ni-1.8mo-8.2co-0.35v-0.02nb-0.8cu-0.53al-0.005mg-0.06ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为88%,同时具有6%的少量奥氏体组织。

81.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

82.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1528℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1530℃熔炼至炉料充分熔化,最后在1528℃浇铸成直径为10cm,长度为30cm的钢锭。

83.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10.5mm左右,涂抹耐火防脱碳涂料后,将钢锭随炉以6℃/min的加热速率加热至1200℃保温9h,进行高温均质化处理;然后随炉降温至1125℃取出,空冷至室温。

84.步骤3、锻造:将钢锭随炉加热至1225℃后进行锻造,通过三墩三拔将钢锭锻造成28mm

×

50mm

×

余量的板坯,终锻温度1155℃,在石棉包裹状态下冷却至室温,得到锻造板材。

85.步骤4、锻后热处理:将锻造板材直接瞬时加热至1070℃,保温40min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理5h后将温度升回室温;随后再以465℃/h的升温速率继续升温至550℃,进行40min的预时效处理,油冷至室温;之后再以465℃/h的升温速率继续升温至时效温度480℃进行23h的时效处理,最后空冷冷却至室温,得到超高强度高韧性马氏体不锈钢。

86.本实施例制备的超高强韧马氏体不锈钢在峰时效状态下的显微组织如图9所示。经力学性能测试,马氏体不锈钢硬度为52.25hrc,抗拉强度为1930mpa,延伸率为13.1%,缺口冲击功为26.5j。

87.实施例5

88.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

89.0.1c-11cr-8ni-3.8mo-8.5co-0.2v-0.01nb-0.5cu-0.8al-0.004mg-0.07ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为86%,同时具有7%的少量奥氏体组织。

90.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

91.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1540℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1545℃熔炼至炉料充分熔化,最后在1540℃浇铸成直径为10cm,长度为30cm的钢锭。

92.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10mm左右,涂抹耐火防脱碳涂

料后,将钢锭随炉以4℃/min的加热速率加热至1230℃保温10h,进行高温均质化处理;然后随炉降温至1100℃取出,空冷至室温。

93.步骤3、锻造:将钢锭随炉加热至1195℃后进行锻造,通过三墩三拔将钢锭锻造成30mm

×

50mm

×

余量的板坯,终锻温度1150℃,在石棉包裹状态下冷却至室温,得到锻造板材。

94.步骤4、锻后热处理:将锻造板材直接瞬时加热至1080℃,保温45min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理4.5h后将温度升回室温;随后再以470℃/h的升温速率继续升温至530℃,进行35min的预时效处理,油冷至室温;之后再以470℃/h的升温速率继续升温至时效温度480℃进行25h的时效处理,最后空冷冷却至室温,得到超高强度高韧性马氏体不锈钢。

95.本实施例钢种制备的超高强韧马氏体不锈钢,经力学性能测试,马氏体不锈钢硬度为52.5hrc,抗拉强度为1943mpa,延伸率为13.5%,缺口冲击功为26j。

96.实施例6

97.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

98.0.25c-11.5cr-5.2ni-1.5mo-6.5co-0.2v-0.02nb-1.5cu-0.35al-0.005mg-0.08ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。

99.马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为89%,同时具有4%的少量奥氏体组织。

100.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

101.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1545℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1545℃熔炼至炉料充分熔化,最后在1545℃浇铸成直径为10cm,长度为30cm的钢锭。

102.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10.5mm左右,涂抹耐火防脱碳涂料后,将钢锭随炉以6℃/min的加热速率加热至1200℃保温10h,进行高温均质化处理;然后随炉降温至1125℃取出,空冷至室温。

103.步骤3、锻造:将钢锭随炉加热至1175℃后进行锻造,通过三墩三拔将钢锭锻造成26mm

×

50mm

×

余量的板坯,终锻温度为1155℃,在石棉包裹状态下冷却至室温,得到锻造板材。

104.步骤4、锻后热处理:将锻造板材直接瞬时加热至1095℃,保温40min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理5h后将温度升回室温;随后再以465℃/h的升温速率继续升温至时效温度480℃进行22h的时效处理,最后在液氮中进行深冷处理2h后将温度升回室温,得到超高强度高韧性马氏体不锈钢。

105.本实施例制备的超高强韧马氏体不锈钢,经力学性能测试,马氏体不锈钢硬度为53.1hrc,抗拉强度为1981mpa,延伸率为12.6%,冲击功为25.1j。

106.实施例7

107.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:

108.0.25c-11.5cr-5.2ni-1.5mo-6.5co-0.2v-0.02nb-1.5cu-0.35al-0.003mg-0.06ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。

109.马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为89%,同时具有4%的少量奥氏体组织。

110.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

111.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1545℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温20min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为40000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1545℃熔炼至炉料充分熔化,最后在1545℃浇铸成直径为10cm,长度为30cm的钢锭。

112.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10.5mm左右,涂抹耐火防脱碳涂料后,将钢锭随炉以6℃/min的加热速率加热至1200℃保温10h,进行高温均质化处理;然后随炉降温至1125℃取出,空冷至室温。

113.步骤3、锻造:将钢锭随炉加热至1175℃后进行锻造,通过三墩三拔将钢锭锻造成26mm

×

50mm

×

余量的板坯,终锻温度为1155℃,在石棉包裹状态下冷却至室温,得到锻造板材。

114.步骤4、锻后热处理:将锻造板材直接瞬时加热至1095℃,保温40min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理5h后将温度升回室温;随后再以465℃/h的升温速率继续升温至时效温度480℃进行22h的时效处理,最后在液氮中进行深冷处理2h后将温度升回室温,得到超高强度高韧性马氏体不锈钢。

115.本实施例制备的超高强韧马氏体不锈钢,经力学性能测试,马氏体不锈钢硬度为53.1hrc,抗拉强度为1981mpa,延伸率为12.6%,冲击功为25.1j。

116.实施例8

117.一种超高强韧马氏体不锈钢,马氏体不锈钢的化学成分质量百分比为:0.22c-12.5cr-5.8ni-2.5mo-7.5co-0.25v-0.03nb-0.9cu-0.45al-0.005mg-0.05ce(wt.%),p:≤0.02%,s:≤0.02%,余量为fe。

118.马氏体不锈钢的显微组织主要为板条状马氏体组织,占比为89%,同时具有5%的少量奥氏体组织。

119.上述超高强韧马氏体不锈钢的制备方法,包括如下步骤:

120.步骤1、熔炼:熔炼采用真空感应熔炼炉,在真空氩气保护条件下进行。具体来说,按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,在1545℃下熔炼至炉料充分熔化,然后加入石墨,抽真空至真空度达到20pa以下保温30min,进行真空精炼;之后关闭真空泵,充入氩气至总压力为35000pa,然后通过外部料仓依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续在1545℃熔炼至炉料充分熔化,最后在1545℃浇铸成直径为10cm,长度为30cm的钢锭。

121.步骤2、铸件后处理:将钢锭切去头部缩孔和尾部约10.5mm左右,涂抹耐火防脱碳涂料后,将钢锭随炉以6℃/min的加热速率加热至1200℃保温9h,进行高温均质化处理;然后随炉降温至1125℃取出,空冷至室温。

122.步骤3、锻造:将钢锭随炉加热至1175℃后进行锻造,通过三墩三拔将钢锭锻造成26mm

×

50mm

×

余量的板坯,终锻温度为1155℃,在石棉包裹状态下冷却至室温,得到锻造板材。

123.步骤4、锻后热处理:将锻造板材直接瞬时加热至1100℃,保温55min,进行固溶处理;然后水冷淬火至室温;在液氮中进行深冷处理4h后将温度升回室温后继续;随后再以475℃/h的升温速率继续升温至540℃,进行40min的预时效处理,油冷至室温后继续在液氮中进行深冷处理2h后将温度升回室温;之后再以465℃/h的升温速率继续升温至时效温度480℃进行23h的时效处理,最后空冷冷却至室温,得到超高强度高韧性马氏体不锈钢。

124.本实施例制备的超高强韧马氏体不锈钢,经力学性能测试,马氏体不锈钢硬度为52.8hrc,抗拉强度为1926mpa,延伸率为13.6%,冲击功为26.5j。

125.本发明公开了一种超高强韧马氏体不锈钢的详细的制备方法和工艺流程,上述实施例仅表达本发明的实施方式,但不能代表对本发明的范围限制,必须指出,凡在本发明构思的前提下所作的变化或改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。