技术特征:

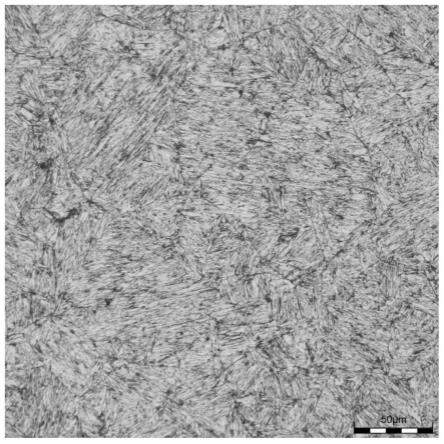

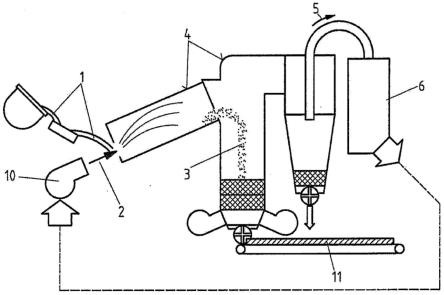

1.一种复合强化型超高强韧马氏体不锈钢,其特征在于,包含以下成分:按质量百分比:c:0.1~0.25%,cr:11~13%,ni:5.0~8.0%,mo:1.5~4.0%,co:6.5~8.5%,v:0.2~0.4%,nb:0.01~0.04%,cu:0.5~1.5%,al:0.3~0.8%,mg:0.002~0.006%,ce:0.01~0.08%,p:≤0.02%,s:≤0.02%,余量为fe。2.根据权利要求1所述的复合强化型超高强韧马氏体不锈钢,其特征在于,所述马氏体不锈钢的显微组织中包含板条状马氏体、奥氏体,板条状马氏体组织占比为85%-95%,奥氏体组织占比4%-8%。3.根据权利要求1所述的复合强化型超高强韧马氏体不锈钢,其特征在于,所述马氏体不锈钢的抗拉强度≥1900mpa,硬度≥52hrc,延伸率≥12%,缺口冲击功≥25j。4.根据权利要求1所述的复合强化型超高强韧马氏体不锈钢的制备方法,其特征在于,包括如下步骤:步骤1、熔炼:按马氏体不锈钢的成分配比,熔炼前先将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉中,熔炼至炉料充分熔化,然后加入石墨,抽真空进行真空精炼;之后关闭真空泵,充入氩气,然后依次加入金属铝、金属铌、金属钒、镍镁合金、稀土铈,继续熔炼至炉料充分熔化,最后浇铸成钢锭;步骤2、铸件后处理:将钢锭切去头部缩孔和尾部,涂抹耐火防脱碳涂料后,将钢锭随炉加热,进行高温均质化处理,然后冷却至室温;步骤3、锻造:将钢锭随炉加热后进行锻造,三墩三拔后锻造成板坯,冷却至室温得到锻造板材;步骤4、锻后热处理:将锻造板材加热进行固溶处理;然后淬火至室温;再进行深冷处理后将温度升回室温;随后继续升温至时效温度进行时效处理,最后冷却至室温。5.根据权利要求4所述的制备方法,其特征在于,所述步骤1中:将工业纯铁、金属铬、金属镍、金属钼、金属钴、金属铜加入熔炼炉后熔炼至炉料充分熔化,熔炼温度为1530

±

30℃;依次加入金属铝、金属铌、金属钒、镍镁或镍继续熔炼至炉料充分熔化,熔炼温度为1530

±

30℃;浇铸成钢锭的浇铸温度为1530

±

30℃。6.根据权利要求4所述的制备方法,其特征在于,所述步骤1中,熔炼采用真空感应熔炼炉;所述真空精炼的条件为:真空度20pa以下,保温20min~30min;充入氩气后炉内总压力为30000-40000pa。7.根据权利要求4所述的制备方法,其特征在于,所述步骤2中:钢锭随炉加热进行高温均质化处理的方法为:随炉加热速率为4~6℃/min,随炉加热至1200~1250℃,保温8~10h,进行高温均质化处理;冷却至室温的方法为:随炉降温至1100~1150℃取出,空冷至室温。8.根据权利要求4所述的制备方法,其特征在于,步骤3中,所述随炉加热为随炉加热至1150~1250℃,所述锻造的终锻温度为1150~1250℃,所述冷却至室温为在石棉上冷却至室温。9.根据权利要求4所述的制备方法,其特征在于,步骤4中:所述加热进行固溶处理的方法为:将钢瞬时加热至1070~1100℃,之后保温0.5~1h;

所述淬火的方式为水冷;所述深冷处理为置于液氮中冷却,持续4~8h;所述升温至时效温度进行时效处理的方法为:以450~480℃/h的升温速率升至时效温度480-500℃,时效处理持续20~25h;所述冷却至室温的方式为空冷。10.根据权利要求9所述的制备方法,其特征在于,在时效处理之前,先以450~480℃/h的升温速率升温至530~550℃,进行30~40min的预时效处理,之后冷却至室温,再重新以450~480℃/h升温至时效温度进行时效处理。

技术总结

本发明属于钢材制备领域,特别涉及一种复合强化型超高强韧马氏体不锈钢及其制备方法。所述马氏体不锈钢包含以下成分:按质量百分比:C:0.1~0.25%,Cr:11~13%,Ni:5.0~8.0%,Mo:1.5~4.0%,Co:6.5~8.5%,V:0.2~0.4%,Nb:0.01~0.04%,Cu:0.5~1.5%,Al:0.3~0.8%,P:≤0.02%,S:≤0.02%,余量为Fe。本发明通过碳化物M2C和金属间化合物β-NiAl、ε-Cu的复合强化,以及各强化相及合金元素的合理搭配,使马氏体不锈钢具有超高的强度同时又兼顾良好的塑韧性和耐蚀性能。同时又兼顾良好的塑韧性和耐蚀性能。同时又兼顾良好的塑韧性和耐蚀性能。

技术研发人员:田家龙 赵佳伟 战东平 姜周华

受保护的技术使用者:东北大学

技术研发日:2022.06.29

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。