1.本发明属于半导体材料技术领域,尤其涉及一种氧化铟锡(ito)薄膜的制备方法,具体涉及一种氧化铟锡薄膜的原子层沉积制备方法。

背景技术:

2.氧化铟锡(indium tin oxide,ito)薄膜是一种透明导电氧化物材料,因其具有良好的导电性、对可见光透明、对红外光反射等特点,有着广泛的用途,包括平板显示器的透明电极、发光二极管、太阳能电池,ito薄膜也可以用作热反射材料提高建筑玻璃的能效。

3.ito薄膜有多种沉积方式,包括喷雾热解法(spray pyrolysis)、溶胶凝胶法(sol-gel)、物理气相沉积(physical vapor deposition,pvd)、化学气相沉积(chemical vapor deposition,cvd)、电子束蒸发(electron beam evaporation)、直流磁控溅射(dc magnetron sputtering)、脉冲激光沉积(pulsed laser deposition,pld)和原子层沉积(atomic layer deposition,ald)。ald技术是一种在衬底表面以单原子层为单位逐层生长薄膜的技术。ald生长过程是将反应物的前驱体交替通入反应腔,使其分别在基底表面发生自限制(self-limiting)的化学反应,每一次循环仅能在基底表面生长一层目标薄膜材料的原子。ald技术的这种独特生长机理,使其可以在大面积、复杂形貌的基底表面上生长出均匀、致密、无针孔、高保形性的薄膜,可以在原子层尺度上精准控制所需薄膜的厚度、组成和结构,并拥有较高的工艺稳定性和可重复性。相比传统的化学合成和物理沉积工艺,ald技术具有的特点如下:每次循环生长的厚度约为0.1~0.2nm,通过控制循环次数精确控制薄膜厚度;薄膜层非常均匀致密,无针孔;生长温度较低,在ald制备工艺中其环境温度可以从室温到100℃范围内选择,极大的避免了高温工艺条件的弊端;具有丰富的薄膜材料选择性,根据ald技术的反应特征,可以生长各式各样的薄膜材料,目前已经生长的材料主要有氧化物、硫化物、氮化物、氟化物等;精准调控薄膜层的纳米叠层结构等。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种氧化铟锡薄膜的制备方法,本发明提供的方法制备的氧化铟锡薄膜具有导电性、锡掺杂含量和薄膜厚度均可精准调控的特点。

5.本发明提供了一种氧化铟锡薄膜的制备方法,包括:

6.采用原子层沉积法在si基底表面循环制备氧化铟和氧化锡。

7.优选的,所述氧化铟的制备方法包括:

8.采用原子层沉积法在si基底表面循环制备氧化铟。

9.优选的,所述氧化锡的制备方法包括:

10.采用原子层沉积法在上述制备的氧化铟表面循环制备氧化锡。

11.优选的,所述制备氧化铟过程中的铟源为三(2,2,6,6-四甲基-3,5-庚二酮)铟。

12.优选的,所述制备氧化锡过程中的锡源为四(二甲氨基)锡。

13.优选的,所述原子层沉积法过程中的氧源为o2等离子体,载气为惰性气体。

14.优选的,所述制备氧化铟过程中先通入铟源再通入o2等离子体;

15.所述通入铟源的脉冲时间为1~30秒;

16.所述通入o2等离子体的脉冲时间为1~30秒。

17.优选的,所述制备氧化锡过程中先通入锡源再通入o2等离子体;

18.所述通入锡源的脉冲时间为1~30秒;

19.所述通入o2等离子体的脉冲时间为1~30秒。

20.优选的,所述循环制备氧化锡的次数为1次。

21.优选的,所述循环制备氧化铟的次数为1~50次。

22.本发明提供了一种新型的基于气相反应机理的ald技术制备高导电性ito薄膜的方法,以优化ito薄膜的ald生长条件并优化ito薄膜的导电性。本发明提供了一种高导电性ito薄膜的原子层沉积方法,利用原子层沉积系统进行所述ito的原子层沉积。

23.本发明提供了一种原子层沉积(atomic layer deposition,ald)制备氧化铟锡(indium tin oxide,ito)导电薄膜的方法,通过ald技术路径制备导电性、锡掺杂含量和薄膜厚度均可精准调控的ito薄膜。本发明提供的ald制备ito薄膜的方法和流程包括:在含20nm sio2表面层的si基底上利用ald制备ito薄膜;以三(2,2,6,6-四甲基-3,5-庚二酮)铟(in(tmhd)3)为铟源,以四(二甲氨基)锡(iv)(tdmasn)为锡源,以o2等离子体为氧源,以惰性气体ar为载气进行ald循环;采用超循环程序制备ito,超循环程序包括in(tmhd)3 o2等离子体制备氧化铟(in2o3)和tdmasn o2等离子体制备氧化锡(sno2),通过调整in2o3和sno2的ald循环圈数来精准控制sn的含量,从而调控ito的导电性能。本发明通过在含20nm sio2表面层的si基底上ald沉积ito薄膜,其中20nm sio2表面层作为介电层,避免si基底对ito导电性能的影响。本发明通过调整in2o3和sno2的ald循环圈数来精准调控ito薄膜的导电性,当sno2的ald循环圈数占总循环圈数的5%时,ito的导电性能最优(表面电阻为7.37

×

10-4

ωcm),此时sn的含量为10.63wt.%。

附图说明

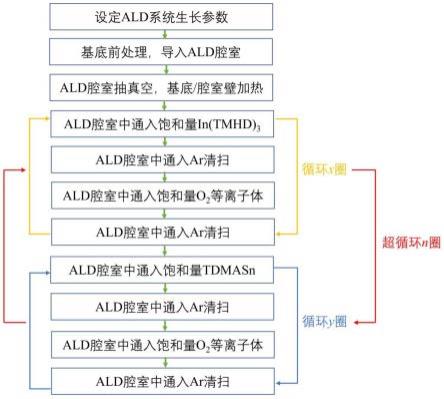

24.图1为本发明实施例提供的ito薄膜原子层沉积方法制备的流程图;

25.图2为实施例1制备的ito薄膜的表面原子力显微镜(afm)图;

26.图3为实施例1制备的ito薄膜的x-射线衍射图谱(xrd);

27.图4为本发明实施例1制备的ito薄膜的表面x-射线光电子能谱(xps);

28.图5为本发明实施例1~9制备的ito薄膜中的sn含量和ito表面方阻随sno

2 ald循环圈数比的变化曲线图。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供了一种氧化铟锡薄膜的制备方法,包括:

31.采用原子层沉积法在si基底表面循环制备氧化铟和氧化锡。

32.在本发明中,所述si基底优选含有sio2表面层,优选在si基底的sio2表面层上循环制备氧化铟和氧化锡;所述sio2表面层的厚度优选为15~25nm,更优选为18~22nm,最优选为20nm。在本发明中,所述sio2表面层作为介电层避免si基底对ito导电性的影响。

33.在本发明中,优选对所述si基底先进行清洗再进行ito的制备;所述清洗的方法优选包括:化学清洗或等离子体清洗。

34.在本发明中,所述化学清洗的方法优选包括:

35.依次经过浓硫酸和双氧水清洗后再进行超纯水清洗。

36.在本发明中,所述清洗的方法优选为超声处理。

37.在本发明中,所述等离子清洗的方法优选为采用o2等离子体处理。

38.在本发明中,所述制备氧化铟过程中的铟源优选为三(2,2,6,6-四甲基-3,5-庚二酮)铟(in(tmhd)3)。

39.在本发明中,所述制备氧化锡过程中的锡源优选为四(二甲氨基)锡(iv)(tdmasn)。

40.在本发明中,所述原子层沉积法(ald)过程中的氧源优选为o2等离子体;所述o2等离子优选为射频放电(rf)等离子体,输出功率优选为180~220w,更优选为200w;载气优选为惰性气体,更优选为ar作为载气进行ald循环。

41.表1给出了ald沉积ito薄膜的工艺条件,使用incl3,sncl4作为前驱体以及h2o或h2o2作为氧源;这种方法有一些局限性,包括低的生长速率,高的基底沉积温度、低的incl3气压和使用卤化前驱体的安全性。另外,氯化物前驱体以及hcl副产物具有一定的腐蚀性,会在一定程度上蚀刻基板并损坏沉积设备。同时,卤化物前体在大面积基底上容易形成团块,导致大面积基底上的不均匀沉积。

42.表1ald沉积ito的工艺条件

[0043][0044]

注:tmin三甲基铟,incp环戊二烯铟,incl3三氯化铟,sncl4四氯化锡,tdmasn四(二甲氨基)锡。

[0045]

在本发明中,所述氧化铟的制备方法优选包括:

[0046]

采用原子层沉积法在si基底(sio2表面层)上循环制备氧化铟。

[0047]

在本发明中,循环制备氧化铟的次数优选为1~50次,更优选为5~30次,更优选为10~20次,最优选为15次。

[0048]

在本发明中,所述氧化铟制备过程优选包括:

[0049]

先通入铟源再通入o2等离子体。

[0050]

在本发明中,所述氧化铟的制备方法更优选包括:

[0051]

用高纯ar作载气向ald腔体中通入in(tmhd)3(前驱体)直到达到基底表面饱和吸附后,抽真空清洗反应的副产物和残留的in(tmhd)3前驱体;然后向ald腔体中通入o2等离子体直到达到与in(tmhd)3反应饱和后,抽真空清洗反应的副产物和残留的o2等离子;重复上述操作过程达到循环次数。

[0052]

在本发明中,所述ald过程中ald系统的基准真空度优选保持在10-6

mbar数量级;承载沉积ito基底的载台温度优选为100~250℃,更优选为150~200℃,最优选为160~180℃;ald反应腔的壁温优选为110~130℃,更优选为115~125℃,最优选为120℃;高纯ar做载气通入时腔体的压力优选保持在10-3

mbar数量级;通入o2等离子体优选使压力保持在10-3

mbar数量级;抽真空清洗后使真空度优选在10-6

mbar数量级。

[0053]

在本发明中,前驱体(铟源)和反应物(o2等离子体)通入的饱和时间优选为in源通入的脉冲时间优选为1~30秒,更优选为5~25秒,更优选为10~20秒,最优选为15秒;对应o2等离子体通入的脉冲时间优选为1~30秒,更优选为5~25秒,更优选为10~20秒,最优选为15秒;所述抽真空清洗的时间优选为10~60秒,更优选为20~50秒,更优选为30~40秒,最优选为35秒。

[0054]

在本发明中,所述氧化锡的制备方法优选包括:

[0055]

采用原子层沉积法在氧化铟上循环制备氧化锡。

[0056]

在本发明中,所述循环制备氧化锡的次数优选为1次。

[0057]

在本发明中,所述氧化锡的制备过程优选包括:

[0058]

先通入锡源再通入o2等离子体。

[0059]

在本发明中,所述氧化锡的制备方法更优选包括:

[0060]

用高纯ar作载气向ald腔体中通入tdmasn(前驱体)直到达到基底表面饱和吸附后,抽真空清洗反应的副产物和残留的tdmasn前驱体;向ald腔体中通入o2等离子体直到达到与tdmasn反应饱和后,抽真空清洗反应的副产物和残留的o2等离子;重复上述操作过程达到循环次数。

[0061]

在本发明中,所述ald过程中ald系统的基准真空度优选保持在10-6

mbar数量级;承载沉积ito基底的载台温度优选为100~250℃,更优选为150~200℃,最优选为160~180℃;ald反应腔的壁温优选为110~130℃,更优选为115~125℃,最优选为120℃;高纯ar做载气通入时腔体的压力优选保持在10-3

mbar数量级;通入o2等离子体优选使压力保持在10-3

mbar数量级;抽真空清洗后使真空度优选在10-6

mbar数量级。

[0062]

在本发明中,sn源通入的脉冲时间优选为1~30秒,更优选为5~25秒,更优选为10~20秒,最优选为15秒;对应o2等离子体通入的脉冲时间优选为1~30秒,更优选为5~25秒,更优选为10~20秒,最优选为15秒;所述抽真空清洗的时间优选为10~60秒,更优选为20~50秒,更优选为30~40秒,最优选为35秒。

[0063]

在本发明中,所述循环制备氧化铟和氧化锡的过程优选包括:

[0064]

先通入in源、接着通入o2等离子体,再通入sn源、接着通入o2等离子体。

[0065]

在本发明中通过循环制备氧化铟和氧化锡进行ald超循环工艺制备ito,所述超循环工艺包括:in(tmhd)3 o2等离子体循环制备氧化铟(in2o3)和tdmasn o2等离子体循环制备氧化锡(sno2)。

[0066]

本发明采用ald超循环工艺制备ito薄膜,超循环工艺可表达为n

×

(xin2o3 ysno2),其中x为ald沉积in2o3的循环圈数,y为ald沉积sno2的循环圈数,n为重复此超循环的次数,通过调整x和y数值可以精准调控ito薄膜中sn的含量从而调控ito的导电性能,调整n数值可以精准调控ito薄膜的厚度。在本发明中,为了优化ito的导电性能,优选将y值设定为1,x值优选为1~50,更优选为5~30,更优选为10~20,更优选为15,最优选为1、5、10、15、20、30、50;为了优化ito的导电性能,也可以调控x/(x y)的值来调控导电性能,当ald sno2循环圈数占总循环圈数的5%左右,即采用n

×

(20in2o3 sno2)的工艺时ito的导电性能最佳,此时其表面方阻为7.37

×

10-4

ωcm。

[0067]

在本发明中,所述循环制备氧化铟和氧化锡的次数(即上述n的取值)优选为10~50次,更优选为20~40次,最优选为30次;制备得到的氧化铟锡薄膜的厚度优选为10~50nm,更优选为20~40nm,最优选为30nm。

[0068]

在本发明中,所述氧化铟锡薄膜的制备方法优选包括以下步骤:

[0069]

1)在操作系统中设定ald生长程序和生长参数;

[0070]

2)对基底(含有sio2表面层的si基底)进行前处理,前处理包括:化学清洗和等离子体清洗,其中化学清洗过程包括:经过浓硫酸和双氧水处理然后经超纯水超声处理,等离子体清洗过程包括:用o2等离子体处理;

[0071]

3)用高纯ar作载气向ald腔体中通入in(tmhd)3前驱体直到达到基底表面饱和吸附后,抽真空清洗反应的副产物和残留的in(tmhd)3前驱体;

[0072]

4)向ald腔体中通入o2等离子体直到达到与in(tmhd)3反应饱和后,抽真空清洗反应的副产物和残留的o2等离子;

[0073]

5)依次重复3)到4)过程x次,x可以为1,5,10,15,20,30,50;

[0074]

6)用高纯ar作载气向ald腔体中通入tdmasn前驱体直到达到基底表面饱和吸附后,抽真空清洗反应的副产物和残留的tdmasn前驱体;

[0075]

7)向ald腔体中通入o2等离子体直到达到与tdmasn反应饱和后,抽真空清洗反应的副产物和残留的o2等离子;

[0076]

8)依次重复6)到7)过程y次,y设定为1;

[0077]

9)依次重复进行步骤3)~8)过程n次,获得ito薄膜,n作为调整所制备ito薄膜厚度的参数。

[0078]

本发明提供的ald制备ito薄膜的方法,工艺简单、易操作,利用ald技术,在ito生长的过程中,完成sn在in2o3中的均匀掺杂,制备的ito薄膜表面平整、质地均匀、厚度可控、表面电阻可控。

[0079]

本发明以下实施例中所采用的ald系统为beneq tfs 200。

[0080]

实施例1

[0081]

按照图1所示的流程图,利用ald系统进行ito薄膜的制备,具体包括以下步骤:

[0082]

(1)设定ald系统生长参数;

[0083]

(2)承载沉积ito的基底的载台温度为100~250℃,ald反应腔壁温度设为120℃,通过抽真空使ald系统的基准真空度保持在10-6

mbar数量级;

[0084]

(3)通过高纯ar气作为载气,载入in(tmhd)3前驱体,保持气压10-3

mbar数量级,脉冲时间保持在1秒~30秒,抽真空清洗时间为10秒~60秒,使真空度回到10-6

mbar数量级;

[0085]

(4)通入o2等离子,保持气压10-3

mbar数量级,脉冲时间为1秒~30秒,抽真空清洗时间为10秒~60秒,使真空度回到10-6

mbar数量级,其中o2等离子是射频放电(rf)等离子体,输出功率为200w;

[0086]

(5)重复(3)到(4)过程20次;

[0087]

(6)通过高纯ar气作为载气,载入tdmasn前驱体,保持气压10-3

mbar数量级,脉冲时间为1秒~30秒,抽真空清洗时间为10秒~60秒,使真空度回到10-6

mbar数量级;

[0088]

(7)通入o2等离子的脉冲时间为1秒~30秒,保持气压10-3

mbar数量级,脉冲时间为1秒~30秒,抽真空清洗时间为10秒~60秒,使真空度回到10-6

mbar数量级,其中o2等离子是射频放电(rf)等离子体,输出功率为200w;

[0089]

(8)重复(6)到(7)过程1次;

[0090]

(9)重复(5)和(8)过程50次。

[0091]

实施例1制备ito薄膜采用的ald超循环工艺可表达为50

×

(20in2o3 sno2),sno2的ald循环圈数占总循环圈数约5%,ito薄膜的厚度约18nm;图2为原子力显微镜(afm)表征的ito薄膜的表面形貌,可以看出,ito薄膜表面平整,通过分析可知其表面粗糙度(rms)约为0.51nm;图3为实施例1所制备的ito薄膜的x-射线衍射图谱(xrd),衍射峰出现在2θ=21.88

°

,30.84

°

,35.81

°

,42.21

°

,51.32

°

,分别对应(211),(222),(400),(322),(440),与jcpds no.06-0416标准pdf卡片吻合,表明所制备的ito为多晶结构;图4为实施例1制备的ito薄膜的表面x-射线光电子能谱(xps),从图中可以看出sn,in,o元素的存在,说明sn成功掺杂到in2o3之中,并通过xps数据分析可知sn元素在ito薄膜中占比为sn 10.63wt.%,与理论的ito中sn占比10wt.%很接近。实施例1制备的ito薄膜的表面方阻为7.37

×

10-4

ωcm,表面方阻值通过four dimensions model 280si仪器测得。

[0092]

实施例2

[0093]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为500次;不进行步骤(6)~(9)的操作。

[0094]

按照实施例1的方法测试实施例2制备的薄膜的表面方阻,为单纯的in2o3薄膜,检测结果如图5所示。

[0095]

实施例3

[0096]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为1次;步骤(8)重复的次数为1次。

[0097]

按照实施例1的方法测试实施例3制备的薄膜的sn含量和表面方阻,检测结果如图5所示。

[0098]

实施例4

[0099]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为5次;步骤(8)重复的次数为1次。

[0100]

按照实施例1的方法测试实施例4制备的薄膜的sn含量和表面方阻,检测结果如图5所示。

[0101]

实施例5

[0102]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为10次;步骤(8)重复的次数为1次。

[0103]

按照实施例1的方法测试实施例5制备的薄膜的sn含量和表面方阻,检测结果如图5所示。

[0104]

实施例6

[0105]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为15次;步骤(8)重复的次数为1次。

[0106]

按照实施例1的方法测试实施例6制备的薄膜的sn含量和表面方阻,检测结果如图5所示。

[0107]

实施例7

[0108]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为30次;步骤(8)重复的次数为1次。

[0109]

按照实施例1的方法测试实施例7制备的薄膜的sn含量和表面方阻,检测结果如图5所示。

[0110]

实施例8

[0111]

按照实施例1的方法制备薄膜,与实施例1的区别在于,步骤(5)重复次数为50次;步骤(8)重复的次数为1次。

[0112]

按照实施例1的方法测试实施例8制备的薄膜的sn含量和表面方阻,检测结果如图5所示。

[0113]

实施例9

[0114]

按照实施例1的方法制备薄膜,与实施例1的区别在于,不进行步骤(3)~(5);步骤(8)重复的次数为50次。

[0115]

按照实施例1的方法测试实施例8制备的薄膜的表面方阻,为单纯sno2薄膜,检测结果如图5所示。

[0116]

图5为实施例1~9制备的ito薄膜的sn含量和ito表面方阻随sno

2 ald循环圈数比的变化曲线图,ito的表面方阻变化趋势分为2个阶段,当从单纯的ald in2o3薄膜到sno

2 ald循环圈数占比逐渐增加时,表面方阻逐渐降低直到sno

2 ald循环圈数占比为5%时达到最低,说明导电性此时最佳;当从sno2ald循环圈数占5%逐渐增加直到时单纯的ald sno2时表面方阻逐渐增加,说明导电性在降低;从这些实施例中可以看出当sno

2 ald循环圈数占总循环圈数5%左右时,ito薄膜的表面方阻最低,ito薄膜的导电性能是最优化的。

[0117]

以上所述的具体实施例,对本发明的目的、技术方案及物化性能进行了进一步详细阐述,应理解的是,以上所述仅为本发明的具体实施例而已,并不限制本发明提供的案例,凡在发明的工艺原理(主要指用到in(tmhd)3,tdmasn和o2等离子体作为前驱体和反应物)范围内,所做的修改(主要指x,y,n的具体数值)等,均应包含在本发明的保护范围之内。

[0118]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。