1.本发明涉及一种用于粒化冶金残渣的方法,其中通过用空气吹扫液态残渣使其雾化并收集如此粒化的残渣颗粒。

背景技术:

2.这种类型的方法从wo 2015/184533 a1中已知。在此,通过添加水进行冶金残渣的粒化,其中水借助于喷嘴输送给残渣(参见该文献附图中的水喷嘴42)。在此,水也直接施加到进入的液态残渣上(参见该文献附图中的水喷嘴26)。

3.de 27 35 390 c2示出类似的解决方案。在此在两阶段的工艺中进行残渣的粒化,所述工艺为此具有两个彼此相继的转动缸。残渣借助于空气流喷射雾化,并且被吹到第一转动管中,所述第一转动管用作为第一废热锅炉。然后,将仍然热的颗粒输送到第二转动管中,在所述第二转动管中将所述粒料进一步冷却。从这两个转动管中,将热的排气用于能量回收。在此首先在第一步骤中,首先仅执行非常粗的粒化,并且然后在中间研磨步骤中处理颗粒。高温研磨耗费且昂贵。

4.jp 11181508 a、de 10 2009 042 874 a1、de 1 583 200 a1、jp 11236609 a、jp 54159302 a、wo 2011/160551 a1和wo 2016/095031 a1中示出类似的和其他的解决方案。然而,所有这些解决方案都存在一定的技术缺陷,例如排气温度过低、废气中的灰尘过多以及无法立即进一步经济地利用的残渣产物。

5.在一些先前已知的解决方案中,液态残渣因此借助于鼓风机精细地喷射雾化,并且然后在飞行中粒化。在此,残渣主要借助水喷射来粉碎,即用水喷洒残渣。然而在射到底部上时粒化的颗粒被充分冷却并且具有球形形状。但是多种已知的方法无法经济地工作,这就是为什么所述方法不在工业实践中使用。

技术实现要素:

6.本发明所基于的目的是:改进开始所提出的类型的方法,使得提高粒料的质量,并且可以进一步减少在其制造时的成本,其中尤其考虑必须用于执行该方法的能量成本。因此,应当确保粒料的高质量并且在此能量有效地工作。

7.通过本发明进行的所述目的的解决方案的特征在于,通过以下方式进行雾化:即用加热的空气射流吹扫液态残渣使其没有添加的水,并且输送给工作腔,其中粒化的残渣颗粒在工作腔的底部区域中被收集,其中从工作腔逸出的空气要么输送给将空气射流预热的热交换器,要么直接地在回路中引导,以便将液态残渣雾化,其中用空气射流吹扫液态残渣。

8.在此,优选对于该方法仅使用唯一的工作腔。

9.在此,残渣优选从输送直至在工作腔的底部区域中的堆积都保持没有添加水。因此,在这方面设置纯的干法粒化。

10.在此,将吹扫液态残渣的空气优选预热到至少60℃,优选预热到至少80℃,特别优

选预热到至少100℃,并且优选预热到至少120℃,或者空气具有所述温度。

11.在借助空气执行液态残渣的雾化之后,空气优选具有至少250℃、优选地至少400℃的温度。

12.包含在逸出的空气中的能量的一部分也可以用于给负载供能。在此根据本发明的一种实施方式,负载是蒸汽发生器,所述蒸汽发生器优选地与用于产生电能的蒸汽涡轮发电机系统连接。根据本发明的另一实施方式,负载是加热装置,借助所述加热装置加热设施或建筑物。

13.根据本发明的一种特别优选的实施方式,用另一空气流吹扫粒化的残渣颗粒,以加热空气,其中加热的空气被输送给热交换器;在此,残渣颗粒也被冷却。还适用的是:在热交换器中获得的热量可用于给负载供能;在此蒸汽发生器也可以作为负载,所述蒸汽发生器优选与用于产生电能的蒸汽涡轮发电机系统处于连接,或者负载是加热装置,借助所述加热装置加热设施或建筑物。

14.冶金残渣优选是有非铁残渣。

15.为了在运行中确保高度清洁度,各种其他的措施是非常有利的:据此尤其提出:液态残渣的输送及其用空气吹扫液态残渣在工作腔的第一部段中(尤其在工作腔的前部区域中)进行,并且在工作腔的第二部段中(尤其在工作腔的后部区域中)收集粒化的残渣颗粒,所述第二部段与第一部段间隔开,其中从工作腔逸出的空气在第一部段的区域中从工作腔导出。

16.为此目的,工作腔的第一部段和第二部段可以通过设置在工作腔的底部区域中的挡板相互分离。

17.由此,在粒料下落之后,工作腔中的空气强制地返回到工作腔的前部区域中并且再次从所述工作腔中导出,使得所述工作腔几乎不自身载有粒料颗粒。这确保减小的灰尘负荷。

18.逸出的空气的导出部位有利地竖直地位于液态残渣和用空气吹扫液态残渣的部位之上。将其可基本上理解为:在俯视图中观察,逸出的空气又在以下地点处离开工作腔,所述空气已经在所述地点进入。当然,在这方面,输送部位和溢出部位也可以微小偏移,但是所述偏移优选不大于2m,优选不大于1m。

19.空气可以在其从工作腔逸出后首先竖直向上引导,然后偏转180

°

,然后竖直向下引导,并且然后再次经由鼓风机输送给工作腔。由此,得到进一步的可能性:即处于空气中的颗粒离开空气,并且此外,存在足够的延伸,所述延伸可以用于从热空气中的热交换。

20.所述设计也包括如下可行性:空气在其从工作腔逸出后首先偏转90

°

,然后进行所描述的热交换,然后为了引导而竖直向下进一步偏转90

°

。

21.代替上述竖直的空气线路,当然也可以设有以相对于垂线微小的角度、优选直至最大30

°

的角度的空气线路。

22.所制造的粒料或有缺陷产品的最佳的提取或清除在如下情况下是有利的:在工作腔的第一部段中设置有用于有缺陷产品的容纳或导出元件并且在工作腔的第二部段中设置有用于粒化的残渣颗粒的至少一个容纳或导出元件。

23.在此还可以提出:工作腔的底部被分成多个部段,其中两个分别反向相对彼此倾斜的底部区域收集具有特定参数(尤其特定尺寸的)粒化的残渣颗粒。然后可以在两个倾斜

的底部区域下方导出粒料(这在图4中示出)。因此,粒料可以分成不同的类别。

24.因此,通过所提出的方法进行借助预热空气进行的干粒化,其中一方面将残渣精细喷射雾化(粉碎)和粒化,使得产生可销售的产品。也可以将加热空气用于喷射雾化,所述加热空气通过能量回收装置被预热。根据本发明的一种优选的设计方案,用于喷射雾化的空气在设施中循环。因此提高整个设施的效率。粒化在唯一的过程步骤中进行,使得与一些先前已知的解决方案(见上文)相比得到优点。

25.与之前已知的其中在添加水的情况下使液态残渣粒化的解决方案相比,根据本发明的干法粒化具有显着的优势,即更少的能量从过程中逸出进而可以改进能量回收的效率。

26.液态残渣的喷射雾化在干燥空气流中进行,而不形成纤维或形成较少的纤维。

27.该方法适合于在多种产生残渣的火法冶金方法中使用。特别优选应用于非铁残渣。

28.借助所提出的解决方案,可以优化对于冶金过程所需的所使用的能量。这通过回收残渣中包含的且否则会失去的能量来实现。

29.因此确保从液态残渣中有效回收能量,其中同时得到残渣颗粒的凝固,所述凝固立即产生可用(可销售)的粒料。因此改进了残渣的经济可用性。

30.只要为了雾化的目的用空气吹扫液态残渣,就可将其理解为:将强空气流引入液态残渣的入流中,使得发生期望的粉碎。残渣特别经由沟槽导入;在残渣落下时,然后从下方输送强空气流。

附图说明

31.本发明的实施例在附图中示出。附图示出:

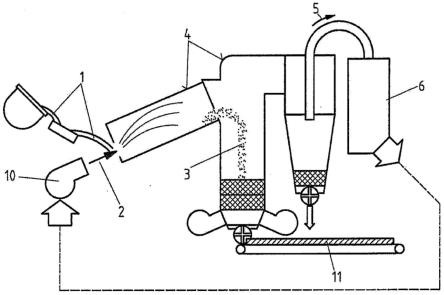

32.图1示意地示出用于粒化液态残渣的设施,其中进行热量回收,以便预热对于喷射雾化液态残渣所需的空气,

33.图2示意地示出设施,其中还进一步使用回收的能量,

34.图3示意地示出设施的工作腔的侧视图,其中示出在用空气吹扫粒化的残渣颗粒之后粒化的残渣颗粒的飞行,

35.图4示意地示出工作腔的一个替选的实施方式的侧视图,其中示出通过工作腔和从其中向外的空气流动的走向,和

36.图5示意性地示出工作腔的侧视图(左)和前视图(右)以及对空气的后续引导和热交换器。

具体实施方式

37.上述现有技术为残渣颗粒化技术以及残渣中所含能量的回收提供了多种解决方案。与此不同,本发明适应于组合的干法粒化与能量回收。

38.为此,图1示出本发明的一种实施例。液态残渣1被输送给由鼓风机10产生的空气流2中。借助于空气2喷射雾化(粉碎)的残渣1(所述残渣以大约1300℃的温度存在)到达工作腔4中,在所述工作腔中在干燥的空气流中形成粒化的残渣颗粒3。所述残渣颗粒落入工作腔4的底部区域中并且可以借助传送带11在所述底部区域的下方运走。

39.从工作腔4逸出的空气5(其温度在大约500℃的范围内)被引导至热交换器6,在所述热交换器中使吸入逸出的空气5的空气预热,并且将所述空气(沿着示意地用虚线示出的路径)引导至鼓风机10,以对液态残渣1喷射雾化。

40.然而替代地刚好还可行的是:将从工作腔逸出的空气5直接地(在没有热交换器的情况下)引导至鼓风机10,并且用于对液态残渣1喷射雾化。于是空气在后一种情况下在闭合回路中(再循环)被引导,并且在其加热状态下用于对液态残渣1喷射雾化。

41.这两种所解释的处理方式的组合也是可行的:因此从工作腔4逸出的空气5被再循环,即又引导给鼓风机10并且借助所述鼓风机将液态残渣1喷射雾化。然而,在此之前,逸出的空气5已经经过热交换器6,由此可以实现如图2所示的设计。

42.在此,在图的左半部分中首先再次示意地示出:如何使用空气2对液态残渣1喷射雾化。从工作腔4逸出的空气5通过热交换器6,而粒化的残渣颗粒3在装置的底部区域中被收集。

43.在该图的右半部分中表明:进一步使用在热交换器6中从逸出的空气5中获得的热量。在此在该图的右半部分中草绘两种替代或附加的可能性。

44.在该图的右半部分的上部区域中,可见蒸汽发生器7'形式的负载7,在所述负载中通过使用获得的能量蒸发水。蒸汽被输送给蒸汽涡轮发电机系统8,在所述蒸汽涡轮发电机系统中可以以本身已知的方式获得电能。

45.在图的右半部分的下部区域中示出加热装置7”形式的负载7。在该情况下,来自逸出的空气5的能量用于加热目的。

46.已经被引导通过热交换器6的逸出的空气5又可以被引导给出口部位,以用作空气2,由此对液态残渣1喷射雾化。如果使用再循环的空气,则所述空气在到达鼓风机10时的温度应不低于120℃。

47.在图2中还示出本发明的另一有利的改进形式。在工作腔4的底部区域中收集的粒化的残渣颗粒3首先还具有约500℃的温度。这可以用于进一步回收热量。

48.为此,将另一空气流9引导经过底部区域,所述另一空气流9在穿引经过残渣颗粒3时被加热并输送给热交换器6(在此,其可以是如所示出的相同的热交换器,但是也可以为单独的热交换器)。来自加热的空气流9的热量可以以所描述的方式用于:提供给一个或多个负载7。在此寻求:通过另一空气流9从残渣颗粒提取热量,使得残渣颗粒仅还具有大约80℃的温度。

49.当然,不必强制性地直接在工作腔4的底部区域中从残渣颗粒中提取热量。也可行的是:为此选择下游的位置,例如传送带11的区域。

50.也可行的是:将加热的另一空气流9用于将所述另一空气流输送给鼓风机10,并且借助于就此预热的空气执行液态残渣1的雾化。

51.工作腔4在图3中被更详细地示出,其中通过飞行抛物线18示出粒化的残渣颗粒3通过用空气吹扫如何从工作腔4的(左侧的)端部区域起运动并且然后在工作腔4的底部区域中被收集。在此,有缺陷产品19通常直接向下落入空气输入的区域中并且在如下位置处收集,所述有缺陷产可以从所述位置起被清除(特别是以在残渣沟槽下方的沉降舱的形式)。因此,在此设有用于所述缺陷产品19的容纳或导出元件16。正常粒化的残渣颗粒3在此期间聚集在底部的不同部位处并且在此通过容纳或导出元件17从工作腔4中取出。从工作

腔4中逸出的空气5的导出部位15在此期间再次位于空气的吹入部位的区域中,即位于工作腔4的左侧区域中;因此,空气以特殊的方式被引导(对此参见图4)。在图3中提出工作腔4的底部的一种设计方案,据此底部直线地构成。粒化的残渣3可以通过轮式装载机、通过手动卸载或通过底部处的抽出设备运走。

52.在图4中为此设有一种替代的设计方案。关于工作腔4的底部的设计,从该图中得出:底部具有轻微的倾斜部,通过所述倾斜部将工作腔4分成多个区段或部段,在所述区段或部段中可以预先分开各种颗粒尺寸,并且运输至单独的排放口。

53.在这两种情况下,工作腔的底部可以构成为简单的板或孔板,以便用空气遍布产生的粒料,由此变得可行的是:一方面进一步冷却粒料,并且另一方面可能也从颗粒中提取更多的能量,然后将所述能量以不同方式使用(见上文)。孔板在图4中称作为空气板23。

54.在图4中还示出:吹入的空气从鼓风机10起到达工作腔4中,在所述工作腔中引导并且然后所述空气通过导出部位15再次离开。因此,将工作腔4分成第一部段12和第二部段13。在该实施例中,这两个部段通过设置在工作腔4的顶部区域中的挡板14彼此分开。第一部段12位于空气和液态残渣1进入工作腔4中的部位的区域中;第一部段12的延伸优选地为工作腔4的整个延伸的15%和35%之间,其中在此可以将延伸理解为根据图4的视图的工作腔4的宽度。

55.这引起:空气在工作腔4的左侧的端部区域中(见图4)进入工作腔中并且遵循箭头所示的走向。然后,空气必须对挡板14绕流并到达导出部位15,所述空气在所述导出部位处从所述工作腔4逸出。由此确保:当空气离开工作腔时,仅还最小份额的颗粒或灰尘处于空气5中。

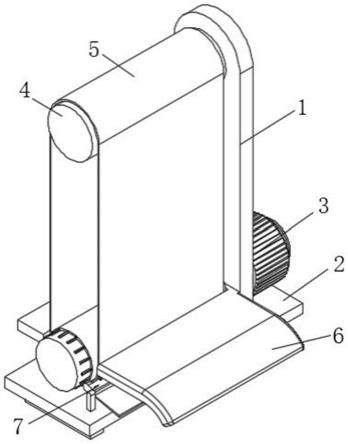

56.从图5中可见:一旦所述热空气离开工作腔4,如何有利地引导热空气。如从侧视图(图5中的左侧局部图)和正视图(图5中的右侧局部图)的总览中可见:空气在导出部位15处离开工作腔4后首先沿着空气引导装置的第一部段20竖直向上引导。在部段20的端部处设置有偏转装置21,借助所述偏转装置将空气偏转180

°

并被引导到空气引导装置22的第二部段中,所述第二部段将空气垂直向下引导。在下端部处,空气向回引导至鼓风机10,所述鼓风机将所述空气再次吹入工作腔4中。热交换器6的设置的一个证明特别合适的位置处于空气引导装置的第二部段22的区域中。

57.附图标记列表

[0058]1ꢀꢀꢀꢀ

液态残渣

[0059]2ꢀꢀꢀꢀ

空气

[0060]3ꢀꢀꢀꢀ

粒化的残渣颗粒

[0061]4ꢀꢀꢀꢀ

工作腔

[0062]5ꢀꢀꢀꢀ

从工作腔逸出的空气

[0063]6ꢀꢀꢀꢀ

热交换器

[0064]7ꢀꢀꢀꢀ

负载

[0065]

7'

ꢀꢀꢀ

蒸汽发生器

[0066]7”ꢀꢀ

加热装置

[0067]8ꢀꢀꢀꢀ

蒸汽涡轮发电机系统

[0068]9ꢀꢀꢀꢀ

另外的空气流

[0069]

10

ꢀꢀꢀ

鼓风机

[0070]

11

ꢀꢀꢀ

传送带

[0071]

12

ꢀꢀꢀ

工作腔的第一部段

[0072]

13

ꢀꢀꢀ

工作腔的第二部段

[0073]

14

ꢀꢀꢀ

挡板

[0074]

15

ꢀꢀꢀ

逸出的空气的导出部位

[0075]

16

ꢀꢀꢀ

用于有缺陷产品的容纳或导出元件

[0076]

17

ꢀꢀꢀ

用于粒化的残渣颗粒的容纳或导出元件

[0077]

18

ꢀꢀꢀ

飞行抛物线

[0078]

19

ꢀꢀꢀ

有缺陷产品

[0079]

20

ꢀꢀꢀ

空气引导装置的第一部段

[0080]

21

ꢀꢀꢀ

偏转装置

[0081]

22

ꢀꢀꢀ

空气引导装置的第二部段

[0082]

23

ꢀꢀꢀ

空气板

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。