1.本发明涉及磁性材料技术领域,具体涉及一种超薄纳米晶合金带材、磁芯及制备方法。

背景技术:

2.磁性材料是重要的功能材料,具有能量和信息的转换、传递、存储或改变能量和信息状态等功能。磁芯材料广泛应用于机械、电子、电力、通信、和仪器仪表领域。其中,软磁材料是一类矫顽力低、磁导率高的磁性材料,其是电力电子和电机等工业广泛使用的一类磁性材料。铁基纳米晶带材具有磁导率高、高频损耗低的特点,主要应用于互感器、高频变压器、共模电感等领域,由于其优异特性,更适用于电子产品逐步向高频化、小型化、节能环保方向发展。

3.目前使用的铁基纳米晶带材多为fesibnbcu体系,是由通过急速冷却制备成的非晶带材退火后形成的纳米晶与非晶双相组织。目前的铁基纳米晶带材的饱和磁感应强度在1.24t左右,厚度在18um以上。

4.随着带材厚度的降低,铁基纳米晶的磁导率及高频损耗会进一步优化。因此,高端应用和新兴领域发展,对铁基纳米晶带材具有超薄化的需求。

技术实现要素:

5.本发明实施例提供了一种超薄纳米晶合金带材、磁芯及制备方法,该铁基非晶纳米晶具有超薄的厚度和较大的宽度,具有优良的磁性能;并且,该制备方法可以长时间连续铸造带材,并可保持带材质量稳定。

6.第一方面,本发明实施例提供了一种超薄纳米晶合金带材,所述纳米晶合金带材在宽度方向上连续的不超过5个测试点之间的最大厚度差小于2um。

7.在一种可能的设计中,所述纳米晶合金带材在宽度方向上连续的不超过5个测试点之间的最大厚度差小于2um,包括:所述纳米晶合金带材在宽度方向上的连续三个测试点之间的最大厚度差小于1微米;和/或,所述纳米晶合金带材在宽度方向上的连续五个测试点之间的最大厚度差小于2微米。

8.在一种可能的设计中,所述纳米晶合金带材的叠片系数fs大于或等于80%;所述纳米晶合金带材的厚度为8

‑

16微米,宽度为60

‑

200毫米。

9.在一种可能的设计中,所述纳米晶合金带材在宽度方向上的变化率小于2.5%。

10.在一种可能的设计中,所述纳米晶合金带材是单喷次连续铸造不少于2吨熔炼炉容量钢水的超薄纳米晶带材。

11.在一种可能的设计中,所述纳米晶合金带材包括原子百分含量如式(1)所示的合金;

12.fe

100

‑

a

‑

b

‑

c

‑

d

‑

x

m

x

si

a

b

b

cu

c

(nb1‑

y

mo

y

)d

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1);

13.其中,m为co、ni的一种或两种,a为si、p、c中的一种或多种;0≤x≤0.05,12≤ a≤

16,6.5≤b≤8.5,0≤c≤1.5,0.8≤d≤2.8,0≤y≤0.45,且(fe m)的总原子含量≥ 73.5%。

14.第二方面,本发明实施例提供了第一方面提供的纳米晶合金带材的连续铸造方法,包括以下步骤:

15.(1)所述纳米晶合金带材包括原子百分含量如式(1)所示的合金;

16.fe

100

‑

a

‑

b

‑

c

‑

d

‑

x

m

x

si

a

b

b

cu

c

(nb1‑

y

mo

y

)d

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1);

17.其中,m为co、ni的一种或两种,a为si、p、c中的一种或多种;

18.0≤x≤0.05,12≤a≤16,6.5≤b≤8.5,0≤c≤1.5,0.8≤d≤2.8,0≤y≤0.45,且(fe m) 的总原子含量≥73.5%;

19.(2)在所述纳米晶合金带材制备过程中,熔融钢水通过冷却辊实现急速冷却;其中,所述冷却冷却辊的导热系数为130

‑

250w/mk,且硬度h不低于180。

20.在一种可能的设计中,所述熔融钢水中al的质量分数≤0.002%,ti的质量分数≤0.03%, o小于10ppm;所述熔融钢水需经过喷嘴浇注到冷却辊上,为防止钢水氧化及对喷嘴进行控温,需在喷嘴处进行气体保护,其中气体为还原性气体。

21.第三方面,本发明实施例提供了一种由第一方面所提供的纳米晶合金带材构成的磁芯,所述磁芯的ps

20k/0.5t

≤10w/kg,μ

20k

>50000,μ

50k

大于40000。

22.第四方面,本发明实施例提供了一种如第三方面所述的磁芯的制备方法,包括:

23.将第一方面提供的纳米晶合金带材,卷绕成磁芯,并对所述磁芯进行热处理;其中,热处理过程包括:依次相接的升温段、保温段和降温段;

24.其中,升温段包括温度不同的多个子阶段,所述多个子阶段中相邻子阶段之间的温度差大于或等于10℃,且每个子阶段的保温时长为10

‑

90min;

25.所述升温段中的最高温度低于所述保温段的温度,且所述最高温度至少比所述保温段的温度低30℃;

26.所述保温段的温度大于或等于第一晶化温度tx1,且小于或等于(tx1 20℃)所述保温段的持续时长为100

‑

200min;

27.所述降温段的磁芯出炉温度小于100℃;

28.其中,在所述保温段期间和所述降温段期间,对所述磁芯施加磁场,其中,所述磁场的方向沿磁芯高度方向,且磁场强度不低于800gs。

29.本发明实施例提供了一种超薄铁基纳米晶合金带材,其厚度在8

‑

16微米之间,并且厚度均匀,叠片系数高,具有广泛的应用范围前景。本发明实施例提供的带材制备方法,可以长时间的连续铸造厚度在8

‑

16微米的铁基纳米晶合金带材,并可保持带材质量稳定。并且,由本发明实施例制备的带材构成的磁芯具有较低的高频损耗、较高的磁导率。

具体实施方式

30.下面对本发明实施例中的技术方案进行描述。显然,所描述的实施例仅是本说明书一部分实施例,而不是全部的实施例。

31.在本发明实施例中,“铸造”和“制备”的含义相同,可以相互代替。

32.目前,纳米晶带材的制备工艺主要分为两种:压力制带及重力制带。其中,压力制带以宽度60mm以下的带材为主,且压力喷带设备成本较高,单喷产量较低,且工艺难以实现

连续铸造。

33.重力喷带的制备工艺可以制备宽度达到200mm的带材。如果提供一种能够实现连续铸造、具有较高单喷产量的重力喷带工艺,会大幅度降低纳米晶带材的指标成本。

34.在本发明实施例中,采用重力喷带工艺方式,制备超薄纳米晶带材。在试验过程中发现,相对于成分简单的铁基非晶带材,铁基纳米晶带材由于其成分属性,其非晶形成能力及流动性较差,其制备难度远大于非晶带材。尤其对于超薄的纳米晶带材,在其制备过程中,较难实现带材长时间的连续制备,带材容易出现断带的情况;除了断带外,带材质量的衰减也使铸造时间缩短,并且制备过程中带材的衰减导致带材质量的稳定性较差。由于电子器件对带材的用量较少且批量性大,故对带材质量的稳定性要求更严。因此,实现稳定连续制备高质量超薄纳米晶是本发明实施例所要解决的一个问题。

35.本发明实施例提供了一种基于重力喷带的超薄纳米晶合金带材的制备工艺,可以在无需更精密的连续铸造技术的情况下,实现3小时以上的连续铸造超薄铁基纳米晶合金带材。并且,在连续铸造过程中,断带和衰减发生率低,可以高效且稳定地制备出质量稳定的超薄纳米晶合金带材。具体而言,制备出的超薄纳米晶带材的厚度在8

‑

16um,宽度在:60

‑

200mm,在单喷制带过程中,带材宽度的变化率小于2.5%;带材宽度方向上的3点极差(v3)小于1um, 5点极差(v5)小于2um;折叠系数(fs)≥80%。其中,带材宽度的变化率是指,将带材的最大宽度减去最小宽度得到的宽度差值,比上最大宽度,得到的比值。3点极差是指在宽度方向上的连续3个测试点之间的最大厚度差,或者说,任意相连3个厚度测试点的最大厚度差。 5点极差是指在宽度方向上的连续5个测试点之间的最大厚度差,或者说,任意相连5个厚度测试点的最大厚度差。3点极差以及5点极差的测试方式可以参见国家标准《gb/t 19345.1

‑ꢀ

2017非晶纳米晶合金第一部分:铁基非晶软磁合金带材》的介绍,在此不再赘述。

36.本发明的发明人在试验过程中发现,当使用重力喷带的方式,连续铸造厚度低于16um的铁基纳米晶合金带材时,出现较严重的问题是断带问题。断带是指在制带过程中,带材通过卷曲装置进行卷绕,在卷绕过程中突然出现带材断裂的现象。通常,断带主要是由于带材的脆性偏大或着带材边缘出现缺陷导致的,其根本的原因是铁基纳米晶带材的非晶形成能力差导致的。并且,带材厚度小于16um,目前的更精密的连续铸造技术才能实现带材的制备。在本发明中主要从两个方面进行解决,一方面是合金成分的优化,另一方面是冷却辊优化。

37.首先是合金成分优化。

38.在本发明中,合金按照原子百分比计,其化学成分表达式为:fe

100

‑

a

‑

b

‑

c

‑

d

‑

x

m

x

si

a

b

b

cu

c

(nb1‑

y

mo

y

) d,其中m为co、ni的一种或两种,其中x、a、b、c、d、y的原子比含量分别为:0≤x≤0.05,12≤a≤16,6.5≤b≤8.5,0≤c≤1.5,0.8≤d≤2.8,0≤y≤0.45,余量为fe。其中, fe元素和m元素的原子总含量≥73.5%。其中,fe元素和m元素的原子总含量是指fe元素的原子含量和m元素的原子含量的和。在早期的试验过程中采用的成分为普通的1k107成分,但是这种成分在在连续铸造过程中,不容易制备薄带,且脆性大。故本发明在1k107成分的基础上,调整类金属元素和nb元素的配比,提高合金的非晶形成能力。另外,使用mo元素代替部分nb元素,增加合金体系的复杂性,提高钢水的流动性。

39.本发明中的合金成分的主要元素为铁元素,铁元素为铁磁性元素,为铁基非晶及纳米晶带材磁性的主要来源,较高fe含量是带材具有合适饱和磁感应强度值的重要保障。

而对于本发明实施例而言,其主要的目的就是获得可以实现超薄纳米晶带材的成分,并且具有优异的软磁性能,故在成分优化过程中,必须保证fe含量的水平不低于现有成分,以保证带材的饱和磁感应强度不降低。另外,m为co、ni的一种或两种,这两个元素也是铁磁性元素,并且 co和ni的添加可以增加合金体系的复杂性,改善合金的流动性,促进得到表面质量更好的带材。另外,co、ni元素可以优先与非金属元素如b、si、c等相结合,进而在而处理过程中保留较多的非晶相,抑制铁含量高的纳米晶粒的长大,使纳米晶粒的平均粒径下降,改善合金体系的bs值及软磁特性。但从工业实用上而言,co和ni的价格偏高,co或ni的含量控制在0

‑

0.05%。综合以上两方面,对于铁磁性元素,fe m的总量不低于73.5%原子比。

40.b(硼)元素为非晶形成元素,其控制6.5≤b≤8.5,当硼含量少于6.5时,非晶形成能力差,制备的带材更容易出现断带的情况,在b含量较低的情况下,可能会出现晶化的现象。当硼含量大于10时,会引起合金的bs降低。

41.si元素也是非晶形成元素,提高合金的非晶形成能力,尤其是,si元素可以降低合金熔点,是提高纳米晶合金体系工艺性的核心元素。其范围控制在:12.0≤a≤16.0。

42.cu元素是α

‑

fe纳米晶的异质形核点,在纳米晶体系中是必不可少的元素。其元素含量控制在0

‑

1.5,对于本发明实施例而言,当cu元素超过1.5时,会使其它元素的总含量降低,进而降低了提高bs的余量,且当cu元素控制在0

‑

1.5的情况下,可以形成足够的异质形核点用于形成α

‑

fe纳米晶。

43.nb和mo元素的主要作用是阻止晶化相的晶粒长大,保持纳米晶组织的细小。在常规纳米晶合金中,使用的多为nb元素,在本发明中使用mo元素代替部分nb元素,可以起到两方面的作用:一是增加合金体系的复杂性,增加钢水的流动性,而是mo元素相对nb元素,其原材料成本较低,可以在一定程度上降低带材成分。在本发明实施例中,nb mo的原子总含量控制在控制在0.8%

‑

2.8%,且mo元素的原子含量占nb mo原子总量比在0

‑

0.45。

44.其次是冷却辊优化

45.在带材的铸造过程中,实现快速凝固的最重要的工艺件就是冷却辊。本发明通过优化冷却辊,解决带材连续铸造过程中的断带问题。而影响冷却辊的使用效果主要的因素有冷却强度及冷却均匀性。在本发明中主要通过控制冷却辊的导热系数及硬度来提高冷却辊的使用效果,减少断带的产生。本发明的发明人经过大量实验发现,当冷却辊的导热系数介于130

‑ꢀ

250w/mk,且硬度(hb)不低于180时,可以降低断带发生率。冷却辊的导热系数越高,说明冷却辊的冷却能力越强,但相应的冷却辊的硬度就会越小。冷却辊的硬度直接影响带材表面的质量,在高热量熔融钢水的冲击下,在冷却辊表面会出现缺陷,带材在成型过程中遗留这些缺陷特征,会使带材的表面出现铸造缺陷,如针孔,气泡,毛边等,这些表面缺陷就会增加断带的次数,所以冷却辊的硬度也需要控制在一定范围。对于本发明而言,经过多次验证,平衡冷却辊的导热系数和硬度,最终确认冷却辊的导热系数在130

‑

250w/mk,且硬度(hb)不低于180。

46.本发明制备的超薄纳米晶合金带材的宽度在60

‑

200mm之间;在单喷制带过程中,带材宽度的变化率小于2.5%;带材的宽度方向上的3点极差(v3)小于1um,5点极差(v5)小于 2um;并且带材的fs≥80%。在连续铸造过程中,如果带材的宽度发生较大变化及带材的极差波动太大或者fs系数过低,说明带材的质量发生了恶化,出现了衰减的状况。一旦出现衰减情况,就意味着连续铸造的提前结束。在对衰减的评价过程中,单喷制带过程中带材宽

度变化率是指在喷带过程中,所有抓取卷宽度的最大值与最小值的变化率。带材在宽度方向上的 3点极差(v3)是指任意相连3个厚度测试点的厚度差。5点极差(v5)是指任意相连5个厚度测试点的厚度差.其中本发明选取的评价是以单喷最差的抓取卷为测试对象的。

47.本发明的发明人经过大量实验发现,衰减的主要影响因素包括:前端的钢水质量问题,以及后端的制带温控及防氧化问题,对于这两方面影响衰减的根本原因就是夹杂物的析出。

48.首先,是前端的钢水质量。对于非晶,纳米晶带材的制备而言,钢水质量的控制是一项重要的技术要点,钢水质量的体现形式主要为钢水纯度。钢水纯度越好,制备带材的质量越好,出现衰减的情况越少。对于本实施例而言,钢水质量的纯度主要以三个元素的含量(使用质量分数表示)来体现,分别是al、ti、o。其中,al的质量分数≤0.002%,ti的质量分数≤0.03%,o小于10ppm。在铁基非晶、纳米晶合金的冶炼过程中,控制钢水质量的方法就是控制钢水中夹杂物的数量。根据合金体系的不同,不同金属原料带来的夹杂种类是不同的。对于本实施例而言,主要的夹杂种类为氧化物夹杂。氧化物夹杂多是由易氧化元素与氧作用生成的,也有部分是原料带进来的或是炉衬不洁净脱落带来的。如sio2、tio2、feo、mno、 al2o3、nb2o3等。也有很多的复合氧化物,如feo

·

sio2、mno

·

sio2、al2o3·

sio2、mno

·

al2o3、 feo

·

al2o3等。在本发明的试验过程中发现,含量较多以al、ti氧化物居多,控制al、ti、 o的含量处在较低的水平,能大量减少夹杂物在钢水中的含量。高质量的钢水质量能获得性能优良、表面质量优异的铁基纳米晶原带材。

49.关于后端的制带温控及防氧化问题。在快淬工艺中,熔融钢水经过喷嘴浇注到冷却辊上,实现带材的制备。喷嘴的状态对于带材的质量起到决定性的影响。而对于衰减的问题主要是喷嘴的控温及防氧化。解决方法为:在原有喷嘴的结构上增加气体保护装置,通过燃烧还原性气体,达到保温及钢水防氧化的效果,使用的气体特性为还原性气体。在喷嘴结构上增加气缝。气缝可以喷出还原性气体,还原性气体在喷缝周围燃烧。即还原性气体通过气缝在喷缝周围燃烧,可以燃烧掉喷缝外围的氧气,阻止氧气在制带过程中进入钢液中,避免了因氧气进入而产生的钢液氧化,降低夹杂的产生。除此之外,燃烧的气体还可以维持在制带过程中喷嘴的温度控制在合适的范围。喷嘴温度稳定在合适范围,可以有效避免因喷嘴降温带来的钢液凝固和夹杂物产生,进而阻止制带过程中衰减的出现,有效保证带材的质量稳定。

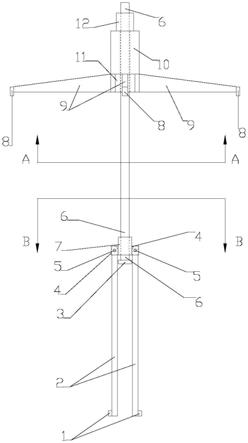

50.上文介绍了制备工艺的优化方案。接下来,在具体的实施例中,对本发明实施例的带材制备工艺以及制备出的带材进行举例说明。需要说明的是,下文介绍了本发明实施例对纳米晶合金带材制备工艺的改进,未介绍到的具体工艺可以参考现有技术中对重力喷带工艺的介绍,在此不再赘述。

51.实施例1

52.本实施例按fe

100

‑

a

‑

b

‑

c

‑

d

m

x

si

a

b

b

cu

c

(nb1‑

y

mo

y

)

d

的合金组成进行配料,使用中频冶炼炉将不同配比的铁源、金属硅、硼铁、钼铁、电解铜等原材料重熔,熔炼完成后,出钢至中频底筑炉,升温保温镇静后,使用单辊快淬的方法制备宽度为102mm,厚度为8

‑

16μm的超薄铁基纳米晶带材。

53.根据本发明,为解决在制备过程中的断带问题,工艺改善主要为成分优化及冷却辊优化。

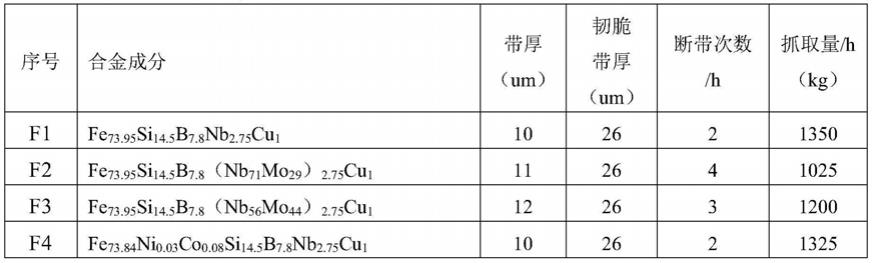

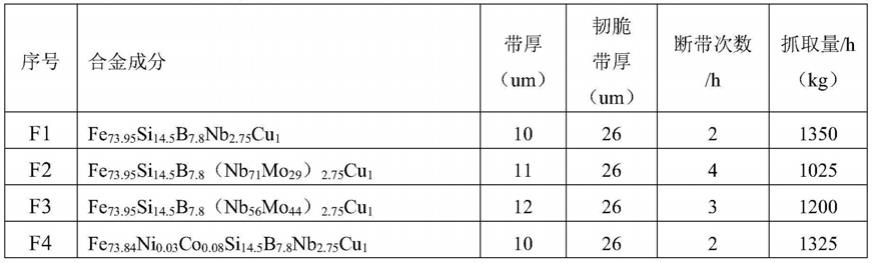

54.表1示出了不同合金成分超薄纳米晶带材的厚度、韧脆带厚、断带次数/每小时(断带次数/h),抓取量/每小时(抓取量/h)等性能参数。在这些参数里,超薄纳米晶带材的厚度可以体现合金的非晶形成能力,制备超薄带材的能力。韧脆带厚是指在手撕带材的情况下,出现脆点的带厚。韧脆带厚体现了合金的韧脆情况,带材的韧性越好,出现断带的可能越小。断带次数及抓取量体现工艺优化的效果,其中选取每小时的断带次数及抓取量是为了量化说明成分优化及工艺改善的结果。

55.表1本实施例中,不同合金成分及带厚、韧脆带厚、断带次数/h、抓取量/h

[0056][0057][0058]

从表1中的数据可以看出,符合本发明实施例的f1

‑

f15的超薄纳米晶带材的原带厚度在 8

‑

16um之间,对比例d1的厚度在18um,相对于18um的常规厚度,8

‑

16um的带厚,可以使超薄纳米晶的软磁性能更加优良,尤其是高频性能。对于断带方面的优化,可以看出,在相同的制备工艺下,对比例d1的韧脆带厚只有22um,且每小时的断带次数在10次以上,抓取量只有500kg,大量的制备时间用于断带期间的调整,无法抓取的带材无法使用,得材率很低。本发明实施例优化的合金成分,韧脆带厚在26

‑

30um,较对比例d1例高4

‑

6um,断带次数较对比例d1明显减少,由于断带次数的减少,抓取量明显上升。从f1

‑

f15的成分优化可以看出,成分优化对断带有明显的抑制作用。

[0059]

表2示出了表1中的f1、f3、f13在四种不同冷却辊设定条件下的带材的厚度、韧脆带厚、断带次数/每小时,抓取量/每小时。

[0060]

表2不同冷却辊条件下的带厚、韧脆带厚、断带次数/h、抓取量/h

[0061][0062][0063]

表2是f1、f3、f13三种成分使用5组不同冷却辊的条件的结果。从结果上看,该5组中的前三组(即第1

‑

第3实验组)是符合本发明实施例试验条件的冷却辊条件,带材的厚度在8

‑

16um,韧脆带厚较好,断带次数及抓取量均较好。第4实验组属于高导热系数、低硬度的试验条件,其结果,带材厚度及韧脆厚度较发明组是一致的,但是其断带次数较差,主要是因为冷却辊的硬度较差,带材表面的各种缺陷导致断带次数增加。第5实验组属于低导热系数,高硬度的试验条件,其结果,带材的厚度偏大,韧脆带厚偏低,断带次数较高且抓取量较少,主要是因为冷却辊的导热系数低,冷却能力较差导致的,严重情况下,带材可能会出现部分晶化的情况。故对于本发明实施例,冷却辊的导热次数及硬度是一组平衡参数,导热系数应控制在130

‑

250w/mk,布氏硬度在180以上。

[0064]

如上所述,本发明实施例要解决的第2个问题是连续制带过程中衰减问题,主要的工艺改善点为钢水的纯度及喷嘴方面的优化。以表1中的f3:fe

73.95

si

14.5

b

7.8

(nb

56

mo

44

)

2.75

cu1为目标成分,进行工艺试验对比:分别是控制不同的al、ti、o成分及喷嘴优化来进行对比,其中对于喷嘴的优化主要是指通过更改喷嘴结构实现气体燃烧保护功能,在试验中,评估衰减的指标包括:叠片系数(fs)、在单喷制带过程中,带材宽度的变化率、带材宽度方向上的3 点极差(v3),5点极差(v5),其中这些指标都是为了评估带材的质量及稳定性。表3中示出了不同试验条件下,带材的衰减情况。

[0065]

表3,不同试验条件下,带材的衰减情况

[0066][0067]

从表3中可以看出:不同的试验条件,对带材的衰减影响各不同。在s1

‑

s5的试验组中,主要验证的就是在没有气氛保护的前提下,不同的al、ti、o的元素含量的影响。从结果上看,s1组带材的叠片系数、宽度变化率、v3、v5值在5组试验中是最好的。在s2

‑

s4组中, al、ti、o的含量值在某一方面存在较高的情况,尤其是s5,就说明,al、ti、o的含量对带材的衰减影响较大,主要是al、ti、o这三个元素均是冶炼过程中夹杂物产生的直接相干元素,这几个元素含量过高,均会使钢水中的夹杂物含量提升,进而影响制带顺行,并且带材制备过程中,夹杂物的影响具有累积性并且很难可逆,故带材一旦衰减,当带材质量无法满足使用要求时,就必须中止铸造,无法实现超薄带的连续铸造。在s6

‑

s10的试验组中,在不同的al、ti、o含量试验中均增加了气体保护措施,从结果上看,与s1

‑

s5的对比,其衰减情况均得到改善,说明,气体保护过程中,减缓了在制带过程中的夹杂物产生,一方面保证了喷嘴温度的稳定性,另一方面阻止外界氧气的进入,使超薄带的制备更加顺行,且带材质量在连铸过程中保持稳定。其中在10组实验中,s6的实验效果最好,叠片系数>86%,宽度变化率小于1%,v3<1um,v5<2um,在单喷制带过程中,基本未发生衰减。

[0068]

实施例2,磁芯制备

[0069]

本实施例提供了铁基纳米晶磁芯,主要用于电子领域,尤其是大功率高频变压器铁心,比如逆变焊机主变压器中的铁心。可以将制备的铁基纳米晶带材剪切卷绕成环形磁芯,通过热处理进行纳米晶化,使磁芯获得优良的高频性能。热处理后的变压器铁心技术参数:ps

20k/0.5t

≤10w/kg,μ

20k

>50000,μ

50k

大于40000。

[0070]

纳米晶化的过程就是对纳米晶原带进行热处理。铁基纳米晶带材与铁基非晶带材最主要的区别就在于纳米晶化,纳米晶化后的带材具有优异的软磁性能。在本实施例中采用的分段加磁热处理工艺。具体的热处理的工艺:分为升温段t1,保温段t2,降温段t3。

[0071]

其中,升温段t1需根据实际情况分解成1

‑

5小段进行,温度分别为t11、t12

…

t15。其中升温段t1的最高温度<(升温段t2的温度

‑

30度)。t11、t12、t13、t14的温度设定间隔不小于10度,且各小段的保温时间为:10

‑

90min。

[0072]

保温段t2的温度设定为:第一晶化温度(tx1)到(tx1 20℃)之间。保温段t2的保温

时间:100

‑

200min。

[0073]

降温段t3的温度为磁芯出炉温度,小于100℃。

[0074]

其中在保温段t1、降温段t2期间进行加磁,加磁的方向垂直于带材的铸造方向,磁场强度不低于800gs,加磁时间:150

‑

300min。

[0075]

接下来,在一个具体的例子中,对磁芯的制备过程以及性能进行举例说明。

[0076]

采用表1中的f3:fe

73.95

si

14.5

b

7.8

(nb

56

mo

44

)

2.75

cu1、f13:fe

75.95

si

13

b8(nb

55

mo

45

)2cu

1.05

及对比例d1:fe

73.5

si

13.5

b9nb3cu1的合金成分,按照实施例1

‑

4所介绍的工艺,进行超薄铁基纳米晶带材的制备,得到的超薄铁基纳米晶带材的宽度均为142mm,厚度分别为10um、14um、18um。

[0077]

使用超薄铁基纳米晶带材进行磁芯的制作,主要的过程包括:

[0078]

①

剪切:将142mm宽的带材分剪成不同宽度的窄带材。

[0079]

②

卷绕:选取宽度为25mm的剪切带卷绕成环形磁芯,磁芯尺寸为:80*50*25(外径*内径*宽度)。

[0080]

③

纳米晶化:采用表4中列出的热处理工艺进行退火,使合金带材纳米晶化,获得优良的高频软磁性能。

[0081]

④

性能评估:测试条件:20k/0.5t条件下的损耗,20k/50k条件下的磁导率ur。

[0082]

表4示出了f3、f13合金的热处理工艺及损耗、磁导率

[0083][0084]

在表4中,tx1为各合金的第一晶化温度,热处理的设定以此温度点为基准,其中:保温段t2的温度≤(tx1 20℃),保温时间在100

‑

200min;其主要的作用就是使超薄纳米晶带材在热处理过程中生成均匀的纳米晶粒。升温段t1的设定主要是为了升温稳定,在热处理过程中采用的是批量处理的模式,大量磁芯堆叠一起处理,多段处理的模式,可以使炉内及磁芯的温度稳定且均一。其中在升温段t1的最高温设定<(保温段t2的温度

‑

30℃),t11、t12、 t13的温度设定间隔不小于10℃,保温时间为10

‑

90min。降温段t3的温度是磁芯的出炉温度,小于100℃。

[0085]

在此基础上,在保温段t2、降温段t3期间进行加磁,加磁的方向垂直于带材的铸造方向,或者说磁场的方向沿磁芯的高度方向。磁场强度不低于800gs,加磁时间为150

‑

300min。在垂直于带材的铸造方向加磁,可以有效的提高磁芯的高频磁导率,并且使其在20khz

‑

50khz 的频率条件下,减缓磁导率的衰减,提高超薄带纳米晶磁芯的性能优势。

[0086]

从表4中可以看出,f3、f13对应的磁芯在经过纳米晶化后,与对比例d1对应的磁芯相比,其磁芯损耗ps

20k/0.5t

≤10w/kg,u

20k

>50000,u

50k

>40000,高频性能优良,并且厚度为

10um 的f3合金的性能优于厚度为14um的f13合金,这说明超薄纳米晶带材在厚度上的优势能进一步提高纳米晶磁芯的性能。

[0087]

可以理解的是,在本说明书的实施例中涉及的各种数字编号仅为描述方便进行的区分,并不用来限制本说明书的实施例的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。