1.本实用新型属于钢水连铸技术领域,尤其涉及一种偏流连铸机中间包。

背景技术:

2.随着连铸技术的不断发展,对连铸铸坯质量要求日趋严格,中间包成为连铸生产过程中不可缺少的设备之一。连铸中间包除具有分配钢液、均匀钢液的功能外,还是一种净化钢液的重要手段。中间包内流体的流动特性对其内非金属夹杂物的上浮起着重要的作用。为了得到理想的流动特性,控流装置如挡墙、挡坝、多孔挡墙被广泛用于中间包的内腔设计。现有中间包内腔设计存在缺陷,导致钢液在中间包注流区内钢液湍动能较大,容易表面卷渣,钢包注流对中间包冲击区包衬耐火材料的冲刷导致中间包使用寿命的减低。

技术实现要素:

3.为解决现有连铸机中间包内腔设计的缺陷,本实用新型提供了偏流连铸机中间包。

4.本实用新型的技术方案:

5.一种偏流连铸机中间包,包括中间包本体和在中间包本体内部设置的第一挡渣墙和第二挡渣墙;

6.所述中间包本体为五流偏流中间包,设有凸字形结构,所述第一挡渣墙和第二挡渣墙分别与所述凸字形结构两个凸起端固定连接,形成冲击区;

7.所述冲击区一侧为第一注流区,所述第一注流区内设有第一出钢口、第二出钢口和第三出钢口;所述冲击区另一侧为第二注流区,所述第二注流区内设有第四出钢口和第五出钢口;所述冲击区内部设有湍流抑制器。

8.进一步的,所述第一挡渣墙上由左至右依次设有第一导流孔、第二导流孔、第四导流孔和第三导流孔,所述第一导流孔、第二导流孔、第四导流孔和第三导流孔中心轴线均与第一挡渣墙底面水平面呈一定角度,同时所述中心轴线均与挡渣墙底面垂直面呈一定角度;所述第二挡渣墙上导流孔的设置与第一挡渣墙上导流孔的设置呈镜像对称。

9.进一步的,所述第一导流孔中心轴线与第一挡渣墙底面水平面所呈角度为45

°

,所述第二导流孔和第三导流孔中心轴线与第一挡渣墙底面水平面所呈角度均为15

°

,第四导流孔中心轴线与第一挡渣墙底面水平面所呈角度为5

°

。

10.进一步的,所述第一导流孔、第二导流孔、第三导流孔和第四导流孔中心轴线与第一挡渣墙底面垂直面所呈角度均为71

°

。

11.进一步的,所述第二导流孔和第三导流孔设置于同一水平位置,所述第一导流孔设置于第二导流孔和第三导流孔下方,所述第四导流孔设置于第二导流孔和第三导流孔上方。

12.进一步的,所述湍流抑制器为顶部敞口、内部带有凹槽的扁平长方体结构,设置于冲击区底部前端。

13.进一步的,所述湍流抑制器的底面为正方形。

14.本实用新型的有益效果:

15.本实用新型提供了一种偏流连铸机中间包,提供了一种新的中间内流场设计,其中包括挡渣墙、湍流抑制器等,通过对档渣墙导流孔的角度、尺寸和左右档渣墙的镜像设计,使中间包流场更加均匀,达到延长停留时间、降低死区比例、提高夹杂物去除率等目的,最终达到提高钢液质量、降低生产成本的效果。

16.本实用新型偏流连铸机中间包内腔设计中湍流抑制器降低了中间包注流区内钢液的湍动能,抑制表面卷渣,能够有效延长钢液在中间包内的停留时间,促进夹杂物的上浮去除。同时,湍流抑制器还可以有效的减弱钢包注流对中间包冲击区包衬耐火材料的冲刷,提高中间包的使用寿命。

附图说明

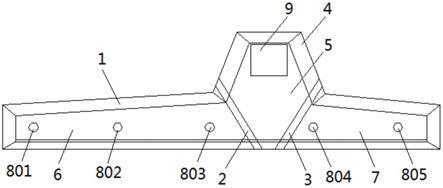

17.图1为本实用新型偏流连铸机中间包俯视图结构示意图;

18.图2为本实用新型第一挡渣墙主视图结构示意图;

19.图3为本实用新型第一挡渣墙侧视图结构示意图;

20.图4为本实用新型第一挡渣墙俯视图结构示意图;

21.图5为本实用新型湍流抑制器侧视图结构示意图;

22.图中,1、中间包本体;2、第一挡渣墙;3、第二挡渣墙;4、凸字形结构;5、冲击区;6、第一注流区;7、第二注流区;801、第一出钢口;802、第二出钢口;803、第三出钢口;804、第四出钢口;805、第五出钢口;9、湍流抑制器;10、第一导流孔;11、第二导流孔;12、第四导流孔;13、第三导流孔。

具体实施方式

23.下面结合实施例对本实用新型的技术方案做进一步的说明,但并不局限于此,凡是对本实用新型技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本实用新型实施例中所用的原料等均可市售获得;若未具体指明,本实用新型实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

24.实施例1

25.本实施例提供了一种五流偏流连铸机中间包,提供了一种新的中间内流场设计。

26.本实施例偏流连铸机中间包包括中间包本体1和在中间包本体1内部设置的第一挡渣墙2和第二挡渣墙3;

27.所述中间包本体1为五流偏流中间包,设有凸字形结构4,所述第一挡渣墙2和第二挡渣墙3分别与所述凸字形结构4两个凸起端固定连接,形成冲击区5;

28.所述冲击区5一侧为第一注流区6,所述第一注流区6内设有第一出钢口801、第二出钢口802和第三出钢口803;所述冲击区5另一侧为第二注流区7,所述第二注流区7内设有第四出钢口804和第五出钢口805;所述冲击区5内部设有湍流抑制器9。

29.实施例2

30.为提高中间包内流场更加均匀,本实施例提供了一种偏流连铸机中间包,包括中间包本体1和在中间包本体1内部设置的第一挡渣墙2和第二挡渣墙3;

31.所述中间包本体1为五流偏流中间包,设有凸字形结构4,所述第一挡渣墙2和第二挡渣墙3分别与所述凸字形结构4两个凸起端固定连接,形成冲击区5;

32.所述冲击区5一侧为第一注流区6,所述第一注流区6内设有第一出钢口801、第二出钢口802和第三出钢口803;所述冲击区5另一侧为第二注流区7,所述第二注流区7内设有第四出钢口804和第五出钢口805;所述冲击区5内部设有湍流抑制器9。

33.本实施例中第一挡渣墙2上由左至右依次设有第一导流孔10、第二导流孔11、第四导流孔12和第三导流孔13,其中第一导流孔10中心轴线与第一挡渣墙2底面水平面所呈角度为45

°

,所述第二导流孔11和第三导流孔13中心轴线与第一挡渣墙2底面水平面所呈角度均为15

°

,第四导流孔12中心轴线与第一挡渣墙2底面水平面所呈角度为5

°

。第一导流孔10、第二导流孔11、第三导流孔13和第四导流孔12中心轴线与第一挡渣墙2底面垂直面所呈角度均为71

°

。

34.第二挡渣墙3上导流孔的设置与第一挡渣墙2上导流孔的设置呈镜像对称。

35.本实施例通过对档渣墙导流孔的角度、尺寸和左右档渣墙的镜像设计,使中间包流场更加均匀,达到延长停留时间、降低死区比例、提高夹杂物去除率等目的,最终达到提高钢液质量、降低生产成本的效果。

36.实施例3

37.为进一步提高中间包流场的均匀性,本实施例提供了一种偏流连铸机中间包,包括中间包本体1和在中间包本体1内部设置的第一挡渣墙2和第二挡渣墙3;

38.所述中间包本体1为五流偏流中间包,设有凸字形结构4,所述第一挡渣墙2和第二挡渣墙3分别与所述凸字形结构4两个凸起端固定连接,形成冲击区5;

39.所述冲击区5一侧为第一注流区6,所述第一注流区6内设有第一出钢口801、第二出钢口802和第三出钢口803;所述冲击区5另一侧为第二注流区7,所述第二注流区7内设有第四出钢口804和第五出钢口805;所述冲击区5内部设有湍流抑制器9。

40.本实施例中第一挡渣墙2上由左至右依次设有第一导流孔10、第二导流孔11、第四导流孔12和第三导流孔13,其中第一导流孔10中心轴线与第一挡渣墙2底面水平面所呈角度为45

°

,所述第二导流孔11和第三导流孔13中心轴线与第一挡渣墙2底面水平面所呈角度均为15

°

,第四导流孔12中心轴线与第一挡渣墙2底面水平面所呈角度为5

°

。第一导流孔10、第二导流孔11、第三导流孔13和第四导流孔12中心轴线与第一挡渣墙2底面垂直面所呈角度均为71

°

。

41.第二导流孔11和第三导流孔13设置于同一水平位置,所述第一导流孔10设置于第二导流孔11和第三导流孔13下方,所述第四导流孔12设置于第二导流孔11和第三导流孔13上方。

42.第二挡渣墙3上导流孔的设置与第一挡渣墙2上导流孔的设置呈镜像对称。

43.实施例4

44.为降低中间包注流区内钢液的湍动能,抑制表面卷渣,本实施例提供了一种偏流连铸机中间包,包括中间包本体1和在中间包本体1内部设置的第一挡渣墙2和第二挡渣墙3;

45.所述中间包本体1为五流偏流中间包,设有凸字形结构4,所述第一挡渣墙2和第二挡渣墙3分别与所述凸字形结构4两个凸起端固定连接,形成冲击区5;

46.所述冲击区5一侧为第一注流区6,所述第一注流区6内设有第一出钢口801、第二出钢口802和第三出钢口803;所述冲击区5另一侧为第二注流区7,所述第二注流区7内设有第四出钢口804和第五出钢口805;所述冲击区5内部设有湍流抑制器9。

47.本实施例中第一挡渣墙2上由左至右依次设有第一导流孔10、第二导流孔11、第四导流孔12和第三导流孔13,其中第一导流孔10中心轴线与第一挡渣墙2底面水平面所呈角度为45

°

,所述第二导流孔11和第三导流孔13中心轴线与第一挡渣墙2底面水平面所呈角度均为15

°

,第四导流孔12中心轴线与第一挡渣墙2底面水平面所呈角度为5

°

。第一导流孔10、第二导流孔11、第三导流孔13和第四导流孔12中心轴线与第一挡渣墙2底面垂直面所呈角度均为71

°

。

48.第二导流孔11和第三导流孔13设置于同一水平位置,所述第一导流孔10设置于第二导流孔11和第三导流孔13下方,所述第四导流孔12设置于第二导流孔11和第三导流孔13上方。

49.第二挡渣墙3上导流孔的设置与第一挡渣墙2上导流孔的设置呈镜像对称。

50.本实施例中湍流抑制器9为顶部敞口、内部带有凹槽的、底面为正方形的扁平长方体结构,设置于冲击区5底部前端。

51.本实施例偏流连铸机中间包使用时,钢水进入从冲击区5后在湍流抑制器9的作用下有效降低了钢水的湍流动能,当钢水从冲击区5通过第一挡渣墙2的导流孔进入第一注流区6、通过第二挡渣墙3进入第二注流区7内时,挡渣墙上导流孔的不同倾角和方向使钢水通过交互作用混合的更加均匀,同时能够有效延长钢液在中间包内的停留时间,促进夹杂物的上浮去除。同时,湍流抑制器还可以有效的减弱钢包注流对中间包冲击区包衬耐火材料的冲刷,提高中间包的使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。