1.本实用新型涉及气辅成型模具技术领域,尤其涉及一种汽车内饰件的气辅注塑成型结构。

背景技术:

2.气辅注塑是注射成型的延伸,其原理是:注塑机向模具型腔中注入塑料熔体,高压压缩机及控制仪器通过气嘴将高压氮气注入模具型腔内部,气体在塑料熔体的包围下延着阻力最小的方向扩散前进,对塑料熔体进行穿透排空,作为动力推动注塑熔体充满模具型腔,最终气体排出,冷却后,产品内部形成中空。其中,型腔气道的形状和尺寸都会影响气体的穿透和气体对熔体流动的干涉,最终影响成型产品的品质。

3.图1所示,为现有技术中一种用于成型汽车内饰件的模具型腔结构,型腔右下侧边角处为直角,气嘴吹出气体在型腔气道中走向可见图1中箭头方向所示,气体对拐角处塑料熔体的穿透力不足,塑料熔体发生局部堆积,边角处局部成型和周边壁厚不一致,冷却速度和收缩率不均匀,导致局部结构(图2中箭头指向处)的外表面出现缩痕、亮印等缺陷。

技术实现要素:

4.为了解决现有技术的不足,本实用新型的目的在于提供一种汽车内饰件的气辅注塑成型结构。

5.为了实现上述目的,本实用新型是通过以下技术方案实现的:

6.一种汽车内饰件的气辅注塑成型结构,包括:用于气辅成型汽车内饰件本体的型腔,所述型腔的一端顶部开设有进气口,气嘴对准所述进气口,所述型腔的进气口位置的外部与模具之间设置有斜顶,所述斜顶与所述型腔的进气口位置拐角处之间的夹角呈钝角,所述斜顶的斜顶杆安装于模具的顶出机构上。

7.与现有技术相比,本实用新型的有益效果是:本实用新型通过在进气口位置的模具上增加斜顶,改变传统的直角型腔,实现成型后进气口位置处的结构与产品外壁之间形成中空区域,即使在进气口拐角处产生缩痕,也不影响产品外壁外观质量。

附图说明

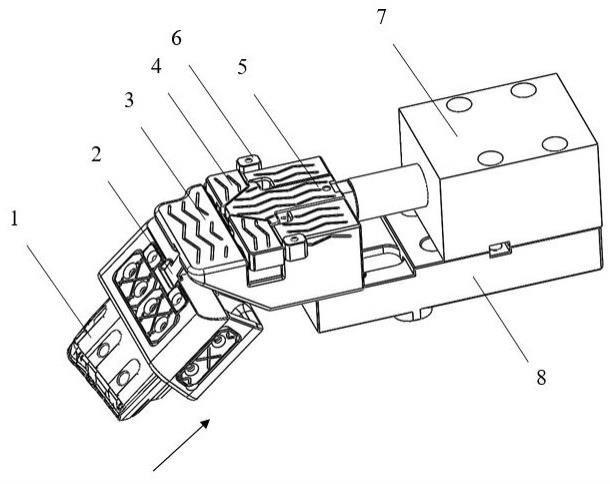

8.图1为现有技术的结构示意图;

9.图2为现有技术产品的局部结构示意图;

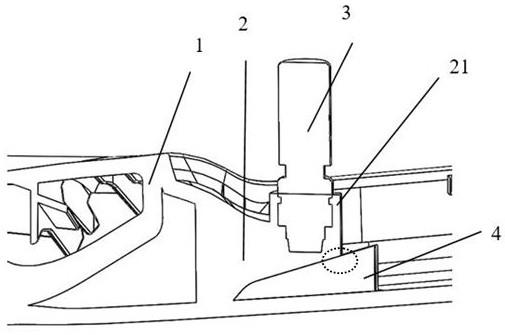

10.图3为本实用新型的结构示意图;

11.图4为本实用新型的立体结构示意图;

12.图5为本实用新型产品的局部结构示意图。

13.图中:1

‑

汽车内饰件本体;11

‑

中空区域;2

‑

型腔;21

‑

进气口;3

‑

气嘴;4

‑

斜顶。

具体实施方式

14.为了使本实用新型的目的、技术方案以及优点更加清楚、明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

15.如图3至图5所示,本实用新型提供了一种汽车内饰件的气辅注塑成型结构,包括:用于气辅成型汽车内饰件本体1的型腔2,所述型腔2的一端顶部开设有进气口21,气嘴3对准所述进气口21,所述型腔2的进气口21位置的外部与模具之间设置有斜顶4。所述斜顶4与所述型腔2的进气口21位置拐角处之间的夹角呈钝角,所述斜顶4的斜顶杆安装于模具的顶出机构上。通过设置斜顶4,改变进气口21位置的型腔形状,成型后,进气口21位置处的结构与产品外壁之间形成中空区域11,即使在进气口21拐角处产生缩痕,也不影响产品外壁外观质量。

16.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种汽车内饰件的气辅注塑成型结构,其特征在于,包括:用于气辅成型汽车内饰件本体(1)的型腔(2),所述型腔(2)的一端顶部开设有进气口(21),气嘴(3)对准所述进气口(21),所述型腔(2)的进气口(21)位置的外部与模具之间设置有斜顶(4),所述斜顶(4)与所述型腔(2)的进气口(21)位置拐角处之间的夹角呈钝角,所述斜顶(4)的斜顶杆安装于模具的顶出机构上。

技术总结

本实用新型公开了一种汽车内饰件的气辅注塑成型结构,包括:用于气辅成型汽车内饰件本体的型腔,型腔的一端顶部开设有进气口,气嘴对准进气口,型腔的进气口位置的外部与模具之间设置有斜顶;本实用新型通过在进气口位置的模具上增加斜顶,改变传统的直角型腔,实现成型后进气口位置处的结构与产品外壁之间形成中空区域,即使在进气口拐角处产生缩痕,也不影响产品外壁外观质量。不影响产品外壁外观质量。不影响产品外壁外观质量。

技术研发人员:孙峰 唐国健 陶国平 贾智超

受保护的技术使用者:常源科技(天津)有限公司

技术研发日:2021.10.11

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。