1.本发明涉及模具技术领域,尤其涉及一种防撞柱专用生产模具。

背景技术:

2.防撞柱是一种常用的交通隔离设施,在很多场合都会使用。防撞柱对于车辆既能起到防撞的作用,还能够起到警示的作用,提醒司机即将撞上防撞柱后的东西了。防撞柱不可能真正起到阻拦汽车的作用,主要还是提醒司机即将撞到东西,需要赶紧停车。

3.防撞柱在生产时通常会使用到模具,即向模具内部灌注熔融状态的胶料,待其冷却后,将外层的模具去除便可得到防撞柱,但是传统的灌注方式太慢,在批量生产时需要对模具单个依次灌注,非常影响生产效率。

技术实现要素:

4.本发明所要解决的技术问题,是针对上述存在的技术不足,提供了一种防撞柱专用生产模具,通过在模具套筒之间的顶层夹板处设有导向部,模具套筒上设有和导向部相连通的输料部,实现了同时对多个模具套筒同时灌注胶料的功能,在提升防撞柱生产效率的同时,还能将冷却在导向部的胶料重复回收利用,达到了节约成本的目的,同时模具盖板上的适应孔既能满足输料需求,还能为模具套筒提供排气的功能,对于中小型企业来说非常具有实用性。

5.为了实现上述发明目的,本发明采用的技术方案为:一种防撞柱专用生产模具,包括有至少一个模具套筒,其特征在于,所述模具套筒之间设有多层夹板,顶层所述夹板设置有用于导流熔融物料的导向部,所述模具套筒上设置有与所述导向部对应使用的输料部,顶层所述夹板上设置有大盖板。

6.进一步优化本技术方案,所述夹板包括有主夹板和副夹板,两者之间螺栓固定相连。

7.进一步优化本技术方案,所述导向部包括有开设在顶层所述夹板上的导流槽,所述输料部包括有开设在所述模具套筒上的开口,以及与所述开口相连的竖向设置的输料通道,所述导流槽与所述输料通道的相邻所述开口一一连通。

8.进一步优化本技术方案,所述模具套筒内部设有模具柱以及模具盖板,所述模具盖板上开设有适应孔。

9.进一步优化本技术方案,所述大盖板与所述模具盖板之间为可拆卸连接结构,所述模具盖板上设置有卡接柱,所述大盖板上设有卡接套筒。

10.进一步优化本技术方案,所述大盖板上设有提拉把手。

11.进一步优化本技术方案,多层所述夹板之间设有定位柱,两者之间螺栓固定相连。

12.本发明的有益效果是:通过在模具套筒之间的顶层夹板上设有导流熔融物料的导向部,每个模具套筒上设置对应使用的输料部,从而实现了多个模具套筒同时输料和制模的功能,提高了防撞柱的生产效率,极大的节省了人工成本;通过采用在单个模具套筒之间

开设有适应孔,适应孔和输料部相连通,在保证熔融物料能方便浇注到模具套筒内部的同时,还能为模具套筒提供排气功能,实现了单个结构多重利用的目的,具有极大的实用性。

附图说明

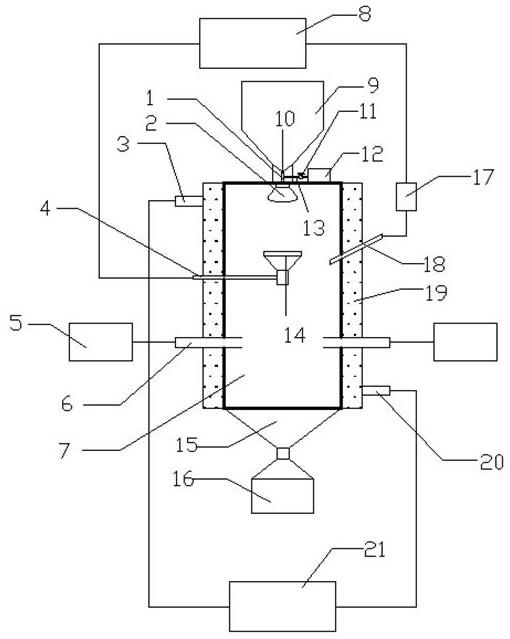

13.图1是实施例中防撞柱专用生产模具的整体结构示意图;图2是实施例中防撞柱专用生产模具的俯视结构示意图;图3是实施例中防撞柱专用生产模具的侧面结构示意图;图4是实施例中防撞柱专用生产模具的单个模具套筒结构示意图。

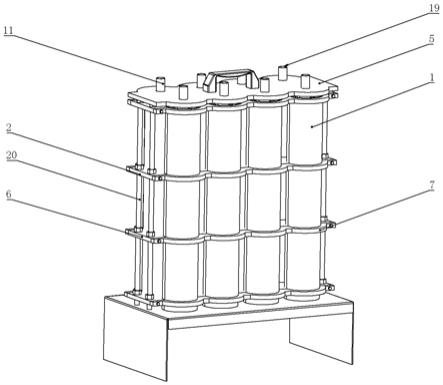

14.图中:1代表模具套筒;2代表夹板;3代表导向部;4代表输料部;5代表大盖板;6代表主夹板;7代表副夹板;8代表导流槽;9代表开口;10代表输料通道;11代表模具柱;12代表模具盖板;13代表适应孔;14代表底盖;15代表凸台;16代表环状缺口;17代表卡接柱;18代表卡接套筒;19代表提拉把手;20代表定位柱。

具体实施方式

15.为使本发明的技术方案和优点更加清楚明了,下面结合具体实施例和附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

16.一种防撞柱专用生产模具,如图1至图4所示,图1是实施例中防撞柱专用生产模具的整体结构示意图,其中包括有多个模具套筒1,本实施例中模具套筒1包括两个截面为半圆形的套筒,目的是为了方便取模,模具套筒1之间通过多层夹板2互相固定,夹板2分为中部的主夹板6和两侧的副夹板7,主夹板6之间和副夹板7之间为可拆卸连接结构,方便模具套筒1的安装和使用,本实施例优选为螺栓固定连接的结构,并且在多层夹板2之间设有定位柱20,以保证整个模具套筒1的结构稳定性;每个模具套筒1的内部都设有模具柱11,用于和熔融胶料一起固定制得模具,在模具套筒1的最上端设有大盖板5,大盖板5上设置有用于便于拿放的提拉把手19。

17.图2是实施例中防撞柱专用生产模具的俯视结构示意图,其中在的顶层夹板2上设有导向部3,导向部3包括有开设在夹板2上的导流槽8,导流槽8的中部设有灌注桶,灌注桶和导流槽8相连通,并且导流槽8和各个模具套筒1相连通,具体的,模具套筒1上设有输料部4,输料部4包括开设在模具套筒1上的开口9,导流槽8的各个分支和开口9相连通,模具套筒1通过开口9设置有输料通道10,输料通道10延伸向下通往模具套筒1,为了保证单个模具套筒1的密封性以及防尘性,在模具套筒1的顶端设有模具盖板12,模具盖板12上开设有和输料通道10配合使用的适应孔13,并且根据浇注熔融加料的量,在输料通道10的底端设有卡接面,使得模具盖板12在通过适应孔13在输料通道10上滑动时,可以依靠卡接面来实现模具盖板12的固定,并且使得输料通道10与模具盖板12的底面平齐,在浇注熔融胶料时,适应孔13既可以起到输料的作用,在浇注完毕后,模具盖板12存有适应孔13和输料通道10与外界相连通,输料通道10在模具盖板12的从而可以起到为模具套筒1排气的作用。

18.图3是实施例中防撞柱专用生产模具的侧面结构示意图,由图可知,胶料灌注到模具套筒1内部后,会跟模具柱粘连在一起制得防撞柱,为了保证顶层夹板2上的导流槽8不被尘土污染,在顶层夹板2上设有大盖板5,大盖板5的底端设有卡接套筒18,能和模具套筒1中

的模具柱11套接相连,两者之间为可拆卸连接的结构,本实施例优选为在模具柱11上设有卡接柱17。

19.图4是实施例中防撞柱专用生产模具的单个模具套筒结构示意图,模具套筒1的底端设有底盖14,底盖14的四周为阶梯状结构,同时在模具套筒1的底端开设有环状缺口16,环状缺口16和模具套筒1相互配合,能够有效防止熔融胶料的泄露,底盖14上的凸台15为防撞柱的适应性设计,可根据需要换成其它结构。

20.本发明的工作原理为:在模具制作时一般分为四大步骤:组装、浇注、冷却和脱模。

21.一、组装:将两个截面为半圆形的套筒和底盖14拼接在一起,并将每个套筒底端的环状缺口16和底盖14周向设置的阶梯状结构安装在一起,使得单个模具套筒1的底面为密封式,将拼接好的模具套筒1置于工作台上,工作台的台面上设有多个容纳模具套筒1的固定凹槽,之后利用主夹板6和副夹板7将多个模具套筒1卡接,模具套筒1上可设置三层主夹板6和副夹板7,主夹板6和副夹板7之间通过螺栓固定相连,而层与层之间是通过定位柱20螺栓固定相连,组装完毕后在每个模具套筒1内部放置模具柱11,在模具柱11上再放置模具盖板12,模具盖板12通过其两侧的适应孔13滑动连接在模具套筒1的输料通道10上,输料通道10根据需要浇注熔融胶料的容量来设计好长度,输料通道10的底面还设有卡接面,使得模具盖板12可以固定在卡接面上不至于进一步下落,最后把大盖板5底端的卡接套筒18和模具柱11对齐,将大盖板5放置在模具套筒1上。

22.二、浇注:由于模具柱11套接在卡接套筒18的内部,卡接套筒18的长度长于模具柱11,卡接套筒18在模具盖板12的上表面,因此大盖板5和模具套筒1之间留有一定的缝隙,通过缝隙向导向部3的导流槽8上倾倒熔融胶料,熔融胶料在导流槽8的作用下向各个模具套筒1的开口9和输料通道10流去,随即进入到模具套筒1的内部,在浇注过程中,由于大盖板5的存在,熔融胶料可以避免被外界杂质污染,浇注完毕后,静置等待冷却。

23.三、冷却:在室温冷却并静置,输料通道10可以当做通气孔使用。

24.四、脱模:按照步骤一的反向操作,将模具套筒1拆卸,取下模具盖板12,将单个模具套筒1拆卸为两个半圆形套筒,取下底盖14,即可得到防撞柱。

25.手持提拉把手19将大盖板5于模具套筒1的顶面取下,将模具盖板12通过其上的适应孔13在模具套筒1两侧的输料通道10上向下放置,模具盖板12直至到达输料通道10底端的卡接面上,模具盖板12固定完毕,之后向在制作防撞柱时,手持提拉把手19将大盖板5取下,同时将模具盖板12盖到各个模具套筒1上,对准导流槽8中部的灌注桶倒入熔融状态的胶料,胶料会随着导流槽8通过各个模具套筒1的开口9进入到输料通道10,然后进入到模具套筒1内部,可事先测量模具套筒1的容量,在实际灌注过程中,到达一定容量后停止灌注,最后将大盖板5盖到顶层夹板2上,防止尘土污染;而后在导流槽8冷却凝固的胶料,可以回收处理,再投入到打碎机中重新炼胶使用。

26.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改代表等同替换代表改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界代表或者这种范围和边界的等同形式内的全

部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。