1.本发明涉及自动化设备技术领域,特别是一种圆柱管膜成型牵伸装置。

背景技术:

2.目前国内外的pp、pe编织设备,均是采用传统的平模

‑

剖丝

‑

收卷工艺来完成编织所需的膜料。

3.但是,在传统设备制作过程中,剖丝牵伸过程中由于产品规格不同,膜料的宽度也由1

‑

20mm不尽相同,膜料宽度越窄其强度就越低,在剖丝牵伸过程中膜料就很容易断;另外,传统设备在牵伸完成后需要将膜料收卷至纱菱上,但是在收卷过程中会发生多次静止高速摩擦,对膜料的强度至少会影响15%,收卷时的张力也会对膜料产生较大的破坏。

技术实现要素:

4.根据本发明需要解决的技术问题,本发明提供了一种圆柱管膜成型牵伸装置,可使用混料装置将母粒等物料进行充分混合并通过挤出机挤出,然后直接牵伸呈圆柱管状膜,减少平面牵伸引起的牵伸不均匀问题。

5.为实现上述目的,本发明提供了一种圆柱管膜成型牵伸装置,包括机架,所述机架其中一端设置有塑料挤出机,所述塑料挤出机进料口的正上方设置有混料装置,所述混料装置的出料口与塑料挤出机的进料口相连,所述机架的另一端设置有成型模组,所述成型模组分为上压膜和下压膜,所述上压膜和下压膜的膜体内均设置有弧形腔,所述上压膜和下压膜的弧形腔之间设置有芯柱,所述上压膜和下压膜两端头处的两侧均设置有滑块,所述滑块套接于光轴上,所述上压膜和下压膜两端头均与第一气缸伸缩端相连。

6.本发明在一较佳实施方式中可进一步配置为,所述芯柱分为前芯柱和后芯柱,所述前芯柱的长度与上压膜和下压膜的长度相同,所述后芯柱的直径为前芯柱直径的二分之一。

7.本发明在一较佳实施方式中可进一步配置为,所述前芯柱和后芯柱的芯柱内设置有夹层,并在夹层中设置有电热丝。

8.本发明在一较佳实施方式中可进一步配置为,所述混料装置包括第一固定柱、桶体、活动盘、第二固定柱、第二气缸、抵柱、第三固定柱、从动齿轮和驱动齿轮,所述塑料挤出机的顶部设置有支撑板,所述支撑板呈凹字形,并于两侧固定有第一支撑架和第二支撑架,所述第一支撑架上设置有驱动齿轮和从动齿轮,并且两齿轮相互啮合,所述第二支撑架与第一支撑架的相对面上设置有连接座,背面固定有第二气缸,所述从动齿轮平面上固定有上下对称的第一固定柱和第三固定柱,中心处固定有第二固定柱,所述第二固定柱的另一端与第二支撑架连接,所述第一固定柱、第二固定柱和第三固定柱上穿接桶体,所述桶体和第二支撑架之间设置有活动盘,所述活动盘顶部与连接座活动连接,底部通过桶体上的抵柱和第二气缸伸缩端相抵。

9.本发明在一较佳实施方式中可进一步配置为,所述桶体与第一支撑架之间设置有

弹簧,并且桶体内部与第一固定柱和第二固定柱穿接处设置有套体。

10.本发明在一较佳实施方式中可进一步配置为,所述桶体的外桶壁上设置有伸缩板,所述伸缩板与固定在外桶壁上的第三气缸伸缩端相连。

11.本发明在一较佳实施方式中可进一步配置为,所述抵柱的顶端和第二气缸伸缩端端头均为球形。

12.有益效果:本发明的圆柱管膜成型牵引装置,可直接成型圆柱管膜并进行牵伸,牵伸更加均匀,收卷过程中也无需担心摩擦和张力的问题,混料装置可以在转动的同时往复移动,使得物料混合更加均匀。

附图说明

13.下面结合附图和具体实施方式对本发明作进一步详细的说明。

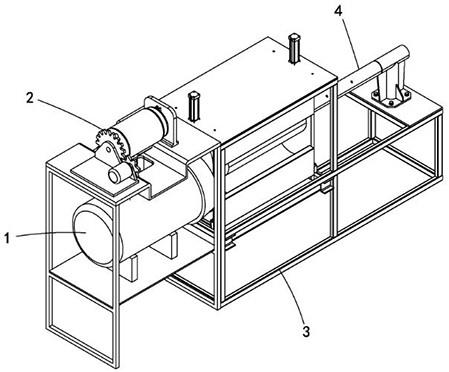

14.图1为本发明整体结构示意图。

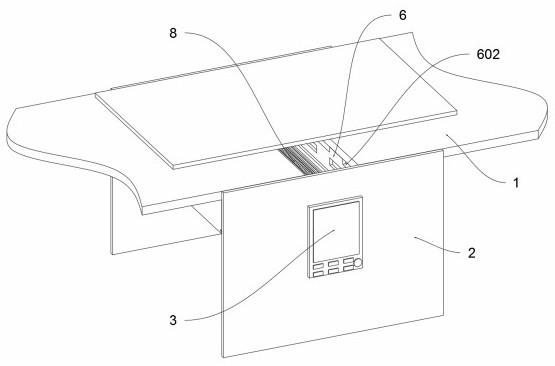

15.图2为本发明成型模组示意图。

16.图3为本发明混料装置主视图。

17.图4为本发明混料装置左视图。

18.图5为本发明混料装置剖视图。

19.图6为本发明伸缩板示意图。

20.图中:1为塑料挤出机;2为混料装置;3为机架;4为成型模组;5为第一气缸;6为上压膜;7为下压膜;8为后芯柱;9为前芯柱;10为滑块;11为第一固定柱;12为桶体;13为活动盘;14为第二固定柱;15为第二气缸;16为抵柱;17为第三固定柱;18为从动齿轮;19为驱动齿轮;20为弹簧;21为套体;22为伸缩板;23为第三气缸;24为第一支撑架;25为第二支撑架。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护范围。

22.如图1

‑

6所示,一种圆柱管膜成型牵伸装置,包括机架3,所述机架3其中一端设置有塑料挤出机1,所述塑料挤出机1进料口的正上方设置有混料装置2,所述混料装置2的出料口与塑料挤出机1的进料口相连,所述机架3的另一端设置有成型模组4,所述成型模组4分为上压膜6和下压膜7,所述上压膜6和下压膜7的膜体内均设置有弧形腔,所述上压膜6和下压膜7的弧形腔之间设置有芯柱,所述上压膜6和下压膜7两端头处的两侧均设置有滑块10,所述滑块10套接于光轴上,所述上压膜6和下压膜7两端头均与第一气缸5伸缩端相连。通过混料装置将母粒混合投入到挤出机内,挤出机将熔融状塑料挤出,经过上压膜6和下压膜7压合形成圆柱管膜,将圆柱管膜进行牵伸,减少平模牵伸引起的两侧断裂、不均匀的现象,牵伸后的圆柱管膜直接剖开收卷也减少了切丝后收卷产生的张力和摩擦力。

23.在其中一个实施例中,如图2所示,所述芯柱分为前芯柱9和后芯柱8,所述前芯柱9的长度与上压膜6和下压膜7的长度相同,所述后芯柱8的直径为前芯柱9直径的二分之一,所述前芯柱9和后芯柱8的芯柱内设置有夹层,并在夹层中设置有电热丝。后芯柱8的直径为

前芯柱9直径的二分之一是为了减少牵伸过程中膜料与芯柱之间的摩擦,在芯柱内的夹层中设置电热丝一方面为了防止牵伸过程中膜料快速冷却硬化,另一方面则是产生热气流将膜料涨开更加便于牵伸。

24.在其中一个实施例中,如图1、图3、图4和图5所示,所述混料装置2包括第一固定柱11、桶体12、活动盘13、第二固定柱14、第二气缸15、抵柱16、第三固定柱17、从动齿轮18和驱动齿轮19,所述塑料挤出机1的顶部设置有支撑板,所述支撑板呈凹字形,并于两侧固定有第一支撑架24和第二支撑架25,所述第一支撑架24上设置有驱动齿轮19和从动齿轮18,并且两齿轮相互啮合,所述第二支撑架25与第一支撑架24的相对面上设置有连接座,背面固定有第二气缸15,所述从动齿轮18平面上固定有上下对称的第一固定柱11和第三固定柱17,中心处固定有第二固定柱14,所述第二固定柱14的另一端与第二支撑架25连接,所述第一固定柱11、第二固定柱14和第三固定柱17上穿接桶体12,所述桶体12和第二支撑架25之间设置有活动盘13,所述活动盘13顶部与连接座活动连接,底部通过桶体12上的抵柱16和第二气缸15伸缩端相抵,所述桶体12与第一支撑架24之间设置有弹簧,并且桶体12内部与第一固定柱11和第二固定柱14穿接处设置有套体21。通过改变活动盘13的倾斜度来完成桶体12的往复,使得桶体12在旋转的同时还能往复移动,内部的物料可以得到充分的混合。

25.在其中一个实施例中,如图3、图4和图6所示,所述桶体12的外桶壁上设置有伸缩板22,所述伸缩板22与固定在外桶壁上的第三气缸23伸缩端相连。控制伸缩板22的第三气缸23上装有传感器,通过传感器检测挤出机的进料口,使得桶体12停止后伸缩板22始终与挤出机的进料口相对,驱动齿轮19上的驱动电机与传感器相互关联。

26.在其中一个实施例中,如图3和图5所示,所述抵柱16的顶端和第二气缸15伸缩端端头均为球形。抵柱16顶端为球形可以在转动时减少对活动盘13的破坏。

27.工作原理:首先物料从桶体12料口倒入,第三气缸23伸缩端伸出带动伸缩板22将料口盖住,第一支撑架24上的驱动电机带动驱动齿轮19转动,与驱动齿轮19啮合的从动齿轮18随之转动,由于第一固定柱11和第三固定柱17固定在从动齿轮18上,所以套接在第一固定柱11和第三固定柱17上的桶体12随着从动齿轮18转动,进行混料,转动混料一段时间后,第二气缸15的伸缩端伸长将活动盘13下方向前顶,使得活动盘13倾斜,桶体12随之后移,当桶体12再次转动后抵柱16因为活动盘13的倾斜,在转动过程中桶体12则会往复运动,内部的物料充分融合,一段时间后,通过传感器的信号传输,驱动电机停止,第三气缸23拉动伸缩板22,桶体12内部的物料进入挤出机内,再由挤出机熔融挤入成型模组4中,成型模组4中的上压膜6和下压膜7在第一气缸5的作用下合拢,将物料挤压成圆柱管膜,再由牵伸器直接进行牵伸,牵伸过程中芯柱内的电热丝加热,使得牵伸过程中的膜料保持牵伸所需温度,在通过切刀进行切断并将切断后的圆柱管膜剖开形成平模,形成的平模直接收卷在纱菱上,需要编制时,直接在纱菱上进行剖丝,减少了剖丝后收卷所产生的的张力和摩擦力。

28.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体与另一个实体区分开来,而不一定要求或者暗示这些实体存在任何这种实际的关系或者顺序。

29.以上举例仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。