1.本发明涉及复合材料结构成型技术领域,具体地,涉及一种基于碳纳米材料的非热压罐电致成型复合材料方法。

背景技术:

2.目前高性能纤维增强树脂基复合材料成型技术方面,热压罐工艺可以有效消除基体流动时带来的气泡空洞等缺陷,提高纤维体分,适用于各类复杂结构成型,比如t800碳纤维增强双马来酰亚胺树脂预浸料需要在热压罐中以210℃和1.2mpa的温压固化成型,有效避免了空气滞留于较粘稠的双马树脂中形成缺陷,影响刚度与强度。

3.但不得不承认,该工艺成型制件往往会受制于罐体的体积与压强承载极限,高温高压气体存储的风险以及大量的耗材使用均限制了其普及进程,目前仅在航空航天领域被广泛应用。由于异形复合材料制件往往难以充分填充罐体的圆柱空腔,大量能源被消耗在不直接接触成型制件的气体上,这些气体在降温阶段还会进一步延长冷却与泄压时间,提高了高温高压容器看守人员的时间成本,因此开罐固化的成本是固定的,高昂的,并不由制件所决定,所以在生产制造过程中该工艺往往不够灵活,提高了管理人员的决策成本。这是制约高性能复合材料广泛应用的一大瓶颈。

4.无需高压环境的真空袋工艺在上述问题中有所改善,但其成型质量却远逊于热压罐工艺,一个大气压很难将铺层压紧压实,且制件依旧受限于其固定的烘箱形状,能量浪费严重,仅是一种低成本的生产手段。另一方面,不论是热压罐还是烘箱,二者为制件固化提供的热量是依靠层间的树脂由外而内传导,而较低热传导性能的树脂则很容易在传导过程中产生温度梯度进而引起层间热膨胀开裂,影响固化质量。因此,如何更为精准的,均匀的将热量用于固化,并在不依托高压环境的基础上,使得层间结合更为紧致,是研究非热压罐成型方法的重要方向之一。

5.目前针对这些问题,专利cn109367060a公开了一种微波固化方法,基于振动台与微波发生器为真空袋成型复合材料减少了缺陷,提供了热量,但其腔室形状仍然需要固定后再放入制件;专利cn112743921a则基于梯度粘度的树脂膜在层间铺放顺序,加热使树脂膜融渗减少缺陷,但其针对复杂异形制件树脂膜的贴合性,以及层间树脂厚度问题并未作出说明。因此,本领域仍需提出更先进的高性能纤维增强树脂基复合材料固化装置与方法。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种基于碳纳米材料的非热压罐电致成型复合材料方法。

7.根据本发明提供的一种基于碳纳米材料的非热压罐电致成型复合材料方法,包括如下步骤:

8.步骤s1:在所设计的产品结构中的预浸料或干布间铺叠碳纳米超薄薄膜夹层,提供层间毛细压力;

9.步骤s2:在产品结构外侧与内侧分别布置被无孔铁氟龙薄膜包裹的碳纳米薄膜作为电阻加热器,其两端与铜片粘结接入高压发生器;

10.步骤s3:根据所设计的产品结构,于碳纳米薄膜各处布置热电偶,进行实时的温度监控;

11.步骤s4:以真空袋封装并以隔热材料包裹产品结构;

12.步骤s5:抽真空后开启电压,进行加热固化。

13.优选地,所述碳纳米超薄薄膜夹层为纤维直径分布在100

‑

1000nm间的碳纳米纤维膜,碳管直径分布在5

‑

50nm的单壁或多壁碳纳米管膜,或在该尺度范围内的碳纳米纤维上附有或生长有单壁或多壁碳纳米管的薄膜,碳纳米超薄薄膜夹层的厚度分布在5

‑

20μm间。

14.优选地,所述作为电阻加热器的碳纳米薄膜为纤维直径分布在100

‑

1000nm间的碳纳米纤维膜,碳管直径分布在5

‑

50nm的单壁或多壁碳纳米管膜以及石墨烯薄膜,厚度分布在50

‑

1000μm间。

15.优选地,热电偶实时反馈温度,高压发生器根据反馈的温度调整电压,高压发生器记录输入电压、电流和功耗。

16.优选地,所述设计的产品结构包括多层材料叠堆的层合板铺层结构。

17.优选地,每当铺一层预浸料或干布,则铺放一层碳纳米超薄薄膜夹层。

18.优选地,所述复合材料的基体包括酚醛树脂、聚醚醚酮树脂、环氧树脂、双马来酰胺树脂或聚酰亚胺树脂,增强体包括碳纤维、玻璃纤维、硅硼氮纤维、玄武岩纤维、氧化铝纤维、硼纤维、天然苎麻纤维或竹纤维。

19.优选地,复合材料的成型方法包括预浸料真空袋法,树脂膜熔渗法或真空液体传递法。

20.优选地,固化过程中的温度能够通过调节电压实现。

21.现有技术相比,本发明具有如下的有益效果:

22.1、本发明通过采用碳纳米薄膜作为电阻加热器进行固化,避免了目前基于对流进行加热的常规技术在有效空间利用率,高温高压气体存放等方面所存在的问题。

23.2、本发明通过柔软的薄膜配合真空袋方法,在合理设计下,可以适用于所有纤维增强树脂基复合材料结构的制造,并且可多次重复利用。

24.3、当制作复合材料复杂结构时,比如空空导弹的连接环或舵面结构,往往会遇到大量变厚度区域,对流热源下将会产生较大的温度梯度,热膨胀导致产生微裂纹,常规的成型技术往往会选择适当降低固化速度或者忽略不计,但作为接触式的碳纳米薄膜电阻加热器,完全可以通过调整不同区域的碳纳米薄膜厚度以控制加热温度,满足不同结构区域所需的不同固化温度,进一步提高成型质量与效率。

25.4、本发明通过采用碳纳米超薄薄膜作为层间夹层,利用微纳多孔结构特有的毛细效应,增加了层间压力,将聚合物基质吸入层间区域,使得制件无需高压环境即可获得层间密实,没有缺陷的复合材料。

26.5、本发明的层间的碳材料可以提升厚度方向的温度传导,进一步加速固化过程以及提高温度场均匀性。

27.6、本发明加压过程中柔软多孔的高比表面积夹层被压缩密实,作为超轻纳米多孔材料对树脂体分及结构厚度影响极小。

28.7、本发明碳纳米夹层使用方便,不会对成型过程造成阻碍,适用于多种类型的成型方法。

29.8、本发明采用该夹层的复合材料由于层间填充了纳米级的碳纤维或碳管,由于破坏层间需要使层间的碳纤维或碳管拔出或拔断,吸收了大量能量,有效的延缓了层间的裂纹扩展,相较于层间性能较差的常规复合材料,其层间抗剥离以及抗冲击分层性能大幅提升。

30.9、本发明由于层间更加紧实并存在导电的碳纳米材料,还能改善复合材料结构的电磁屏蔽效果。

附图说明

31.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

32.图1为本发明的示意图。

具体实施方式

33.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

34.根据本发明提供的一种基于碳纳米材料的非热压罐电致成型复合材料方法,包括以下步骤:

35.s1、在所设计产品结构中的预浸料或干布间铺叠碳纳米超薄薄膜夹层,提供层间毛细压力;

36.s2、在结构外侧与内侧分别布置被无孔铁氟龙薄膜包裹的碳纳米薄膜作为电阻加热器,其两端与铜片粘结接入高压发生器,其中无孔铁氟龙薄膜主要起到脱模与绝缘效果,便于电阻加热器的再次循环使用;

37.s3、根据所设计产品结构于碳纳米薄膜各处布置热电偶,进行实时的温度监控;

38.s4、最后以真空袋封装并以隔热材料包裹避免热量散失;

39.s5、抽真空后开启电压,进行加热固化,固化过程中,可以通过调节电压大小实现固化温度的控制。

40.所述的碳纳米超薄薄膜夹层为纤维直径分布在100

‑

1000nm间的碳纳米纤维膜,碳管直径分布在5

‑

50nm的单壁或多壁碳纳米管膜,或在该尺度范围内的碳纳米纤维上附有或生长有单壁或多壁碳纳米管的薄膜。其厚度分布在5

‑

20μm间。

41.所述作为电阻加热器的碳纳米薄膜为纤维直径分布在100

‑

1000nm间的碳纳米纤维膜,碳管直径分布在5

‑

50nm的单壁或多壁碳纳米管膜以及石墨烯薄膜。其厚度分布在50

‑

1000μm间。

42.所述的方法可以通过电压的提高或降低控制加热温度,温度通过热电偶反馈系统实际温度对电压进行调整,高压发生器记录输入电压、电流和功耗。

43.所述的方法可以根据所设计产品不同结构区域最合适的固化温度,调整作为电阻

加热器的碳纳米薄膜厚度来控制加热温度。

44.所述的方法可以根据所设计产品用途与需求,选择不同类型的成型方式,包括预浸料真空袋法,树脂膜熔渗法或真空液体传递法。

45.所述方法结合真空袋可以针对不同复杂结构进行制造,不限于板材,筒件,接头等结构。

46.所述纤维增强树脂基复合材料采用的基体包括酚醛树脂、聚醚醚酮树脂、环氧树脂、双马来酰胺树脂或聚酰亚胺树脂,增强体包括碳纤维、玻璃纤维、硅硼氮纤维、玄武岩纤维、氧化铝纤维、硼纤维、天然苎麻纤维或竹纤维。

47.所述的纤维直径相对较粗的碳纳米纤维膜可以进一步搭载铁酸镍等磁性材料,或沉积镍铜合金等导电材料,提升复合材料电磁屏蔽性能或导电性能,强化其功能性。

48.实施例1:

49.本发明的实施方式涉及一种基于碳纳米材料的非热压罐电致成型复合材料方法,如图1所示,包括真空袋1,透气毡2,热电偶及其主机3,无孔铁氟龙薄膜4,高压发生器5,直径5

‑

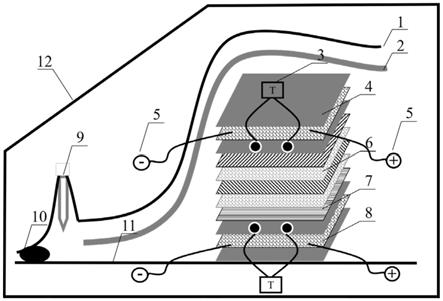

10nm,厚度20μm的高度取向多壁碳纳米管薄层6,hexcel as4/8552航空级碳纤维单向带预浸料7,薄层电阻~5ω/口,厚度40μm碳纳米管电阻加热器8,真空阀9,密封腻子10,底板11,隔热层12。

50.使用本发明所述装置与办法固化一种航空民机后机身蒙皮上常用的hexcel as4/8552碳纤维单向带预浸料,步骤如下。

51.s1、在底板11上按次序铺放无孔铁氟龙薄膜4、碳纳米管电阻加热器8、无孔铁氟龙薄膜4;

52.s2、根据所设计的16层[0

°

/90

°

/45

°

/

‑

45

°

]

2s

准各向同性层合板铺层方案依次将预浸料7叠放在上面,铺叠过程中,每间隔一层预浸料7,则需要铺放一层高度取向多壁碳纳米管薄层6,使用滚轮与电熨斗压实熨紧;

[0053]

s3、将热电偶3垫于层合板的上下面用于检测温度;

[0054]

s4、在层合板上顶面再次铺放无孔铁氟龙薄膜4、碳纳米管电阻加热器8、无孔铁氟龙薄膜4;

[0055]

s5、放置透气毡2,使用密封腻子10将真空袋1包覆于底板上,保证密封不漏气,仅保留真空阀9可与外界大气接通;

[0056]

s6、将隔热涂料12充分涂覆于真空袋1外侧,阻碍温度流失;

[0057]

s7、打开真空阀9,接入真空泵抽真空,多层材料被压缩紧实;

[0058]

s8、通过监测热电偶3实时响应温度并控制高压发生器5,先以110℃的固化温度保持60min,然后以180℃的固化温度保持120min,升温速率控制为3℃/min;

[0059]

s9、自然冷却脱模,回收碳纳米管电阻加热器8。

[0060]

所得复合材料层合板孔隙率为0.0vol%,所得复合材料层合板的层间剪切强度为93.6mpa。其中20μm高的高度取向多壁碳纳米管薄层6在层间区域被压缩到5μm,对层合板厚度影响极小。使用碳纳米管电阻加热工艺固化2*60*50mm的复合材料层合板,总耗能为118.8kj。

[0061]

对比例1

[0062]

使用真空袋法固化同样的hexcel as4/8552碳纤维单向带预浸料,除不使用高压

发生器5、高度取向多壁碳纳米管薄层6、碳纳米管电阻加热器8外,使用0.006m3的烘箱进行加热,其余装置相同,固化过程中,抽真空后在一个大气压力下,同样先以110℃的固化温度保持60min,然后以180℃的固化温度保持120min,升温速率控制为3℃/min,自然冷却脱模。

[0063]

所得复合材料层合板孔隙率为1.65

±

0.05vol%,所得复合材料层合板的层间剪切强度为66.4mpa。孔隙更多,且层间剪切强度较基于碳纳米材料的非热压罐电致成型复合材料层合板下降了27%。使用烘箱固化2*60*50mm的复合材料层合板,总耗能为13.7mj,较基于碳纳米材料的非热压罐电致成型复合材料工艺,能耗增加了115倍。

[0064]

对比例2

[0065]

使用热压罐法固化同样的hexcel as4/8552碳纤维单向带预浸料,除不使用高压发生器5、高度取向多壁碳纳米管薄层6、碳纳米管电阻加热器8外其余装置相同,固化过程中,抽真空后在六个大气压力(0.6mpa)下,同样先以110℃的固化温度保持60min,然后以180℃的固化温度保持120min,升温速率控制为3℃/min,自然冷却脱模。

[0066]

所得复合材料层合板孔隙率为0.0vol%,所得复合材料层合板的层间剪切强度为91.2mpa。孔隙率与基于碳纳米材料的非热压罐电致成型复合材料层合板相同,层间剪切强度则相较略低。

[0067]

实施例2:

[0068]

本发明的实施方式涉及一种基于碳纳米材料的非热压罐电致成型复合材料方法,如图1所示,包括真空袋1,透气毡2,热电偶及其主机3,无孔铁氟龙薄膜4,高压发生器5,直径300nm,厚度22μm的连续碳纳米纤维膜6,百合航太t300/环氧树脂碳纤维单向带预浸料7,薄层电阻~5ω/口,厚度40μm碳纳米管电阻加热器8,真空阀9,密封腻子10,底板11,隔热层12。

[0069]

使用本发明所述装置与办法固化一种常用的百合航太t300/环氧树脂碳纤维单向带预浸料,并对比其层间二型断裂韧性gⅱc

性能,步骤如下。

[0070]

s1、在底板11上按次序铺放无孔铁氟龙薄膜4、碳纳米管电阻加热器8、无孔铁氟龙薄膜4;

[0071]

s2、根据所设计的24层[0

°

]

24

单项层合板铺层方案依次将预浸料7叠放在上面,铺叠过程中,当铺满12层预浸料7,则需要铺放一层连续碳纳米纤维膜6,并沿纤维方向垫入一层长35mm的无孔铁氟龙薄膜4,用作预制缺陷裂纹,使用滚轮与电熨斗压实熨紧;

[0072]

s3、将热电偶3垫于层合板的上下面用于检测温度;

[0073]

s4、在层合板上顶面再次铺放无孔铁氟龙薄膜3、碳纳米管电阻加热器8、无孔铁氟龙薄膜3;

[0074]

s5、放置透气毡2,使用密封腻子10将真空袋1包覆于底板上,保证密封不漏气,仅保留真空阀9可与外界大气接通;

[0075]

s6、将隔热涂料12充分涂覆于真空袋1外侧,阻碍温度流失;

[0076]

s7、打开真空阀9,接入真空泵抽真空,多层材料被压缩紧实;

[0077]

s8、通过监测热电偶3实时响应温度并控制高压发生器5,先以80℃的固化温度保持30min,然后以120℃的固化温度保持90min,升温速率控制为3℃/min;

[0078]

s9、自然冷却脱模,回收碳纳米管电阻加热器8。

[0079]

所得复合材料层合板层间二型断裂韧性gⅱc

为1.54kj/m2。其中22μm高的连续碳纳

米纤维膜6充分填充层间树脂区域,对层合板厚度影响极小。

[0080]

对比例1

[0081]

使用真空袋法固化同样的百合航太t300/环氧树脂碳纤维单向带预浸料,除不使用高压发生器5、连续碳纳米纤维膜6、碳纳米管电阻加热器8外,使用烘箱进行加热,其余装置相同,固化过程中,抽真空后在一个大气压力下,同样先以80℃的固化温度保持30min,然后以120℃的固化温度保持90min,升温速率控制为3℃/min,自然冷却脱模。

[0082]

所得复合材料层合板层间二型断裂韧性gⅱc

为1.24kj/m2。层间二型断裂韧性gⅱc

较基于碳纳米材料的非热压罐电致成型复合材料层合板下降了24%。

[0083]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。