1.本发明属于航空航天技术领域,具体的是一种航空航天钛合金结构件的电动切削工装。

背景技术:

2.航空航天是人类拓展大气层和宇宙空间的产物;经过百余年的快速发展,航空航天已经成为新世纪最活跃和最有影响的科学技术领域之一,该领域取得的重大成就标志着人类文明的最新发展,也表征着一个国家科学技术的先进水平;迄今为止的航空航天活动,虽然还只是人类离开地球这个摇篮的最初几步,但它的作用已远远超出科学技术领域,对政治、经济、军事以至人类社会生活都产生了广泛而深远的影响;其中材料对航空设备的更新与完善至关重要;计算材料技术的主要用途是,可以通过理论模型和计算,预测或设计材料结构与性能,从而大幅提高新材料的研发效率,并且可以按照特定的要求设计出满足工程需要的特种材料和超材料;而对于航空航天领域中的结构部件中,钛合金基恩够件的使用最为广泛,钛合金指的是多种用钛与其他金属制成的合金金属,由于钛合金强度高、耐蚀性好、耐热性高,因此此类金属广泛应用于航空航天领域,主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件,而为了确保此类精密部件的正常使用,需要一种专属的切削设备进行配合加工,以此保障航空结构部件的安全运作与使用。

3.市场上的切削工装大都不能对残渣进行自动收集,对钛合金结构的位置固定不牢固,无法对钛合金结构进行精确加工,对钛合金结构的加工方式单一,工装的整体灵活性较差,无法调节加工角度,为此,我们提出一种航空航天钛合金结构件的电动切削工装。

技术实现要素:

4.本发明的目的在于提供一种航空航天钛合金结构件的电动切削工装,以解决上述背景技术中提出的市场上的切削工装大都不能对残渣进行自动收集,对钛合金结构的位置固定不牢固,无法对钛合金结构进行精确加工,对钛合金结构的加工方式单一,工装的整体灵活性较差,无法调节加工角度的问题。

5.为实现上述目的,本发明提供如下技术方案:一种航空航天钛合金结构件的电动切削工装,包括主台体,所述主台体上经由调节柱安装有用于滑动顶板高度的转折杆,所述顶板的后端中间设置有用于螺栓定位的调节板,所述主台体前侧操作台的上端设置有用于切削操作平台的加工板机构,所述操作台的上端表面中间位置设置有用于夹持的夹持机构;所述加工板机构包括用于切削加工的不锈钢板,所述加工板机构经由上工装板和下工装板共同构成,所述下工装板的上端表面中间位置开设有用于引导残渣的掉渣口,所述下工装板的上端表面四角均开设有用于插放卡固的插槽,所述上工装板的上端表面中间位置贯穿开设有限位口,所述上工装板的上端表面四角均固设有呈中空设置的腔杆。

6.作为本发明进一步的方案:所述转折杆的整体形状呈反l型,所述调节柱的外表面

靠近前侧中间位置开设有滑槽,所述调节板的上端表面中间位置贯穿开设有圆孔,所述调节板、顶板和转折杆共同构成调节顶板,所述调节板的左端表面与调节柱对应设置有十字铰杆。

7.作为本发明进一步的方案:所述调节顶板通过十字铰杆和调节板与转折杆和滑槽配合与调节柱活动安装,其中,顶板通过转折杆与调节柱呈90

°

设置,所述调节板通过圆孔与调节柱插放安装。

8.作为本发明进一步的方案:所述插槽的内部中间位置固设有圆杆,所述圆杆的直径等于腔杆的内直径,所述限位口与掉渣口对应设置,上工装板通过腔杆和插槽配合与下工装板插放安装,其中,掉渣口依次贯穿下工装板和操作台与主台体内侧连通设置,且主台体的内部安装有抽风机,其前端表面两侧与导渣槽连通开设有槽口。

9.作为本发明进一步的方案:所述顶板包括用于控制设备运作的控制模块,所述顶板的一侧中间位置安装有一号电机,所述顶板的另一侧中间位置与一号电机对应安装有二号电机,所述一号电机和二号电机的顶端两侧对称固设有卡齿,其中,顶板的上端表面与一号电机和二号电机对应开设有卡齿槽,一号电机和二号电机均通过卡齿和卡齿槽配合与顶板卡固安装。

10.作为本发明进一步的方案:所述一号电机和二号电机的下端表面均安装有升降柱,所述升降柱的下端表面中间位置安装有菱型削刀,所述一号电机下部升降柱的下端中间位置安装有打磨头,且打磨头的内侧壁表面均匀设置有若干组毛刷,所述打磨头的外表面两侧对称设置有卡杆,其通过卡杆与升降柱卡固安装,其中,菱型削刀的形状呈箭头型设置,调节柱的下部截面呈半圆型设计,操作台的台面高度高于围板的台面高度,加工板机构的整体采用不锈钢材料制成,主台体的整体经由碳钢材料制成,围板通过导渣槽和操作台与主台体构成同一整体,其中,主台体与操作台的整体形状均呈长方型设计,转折杆与滑槽交接的一端设置有用于与滑槽相配合的卡块。

11.作为本发明进一步的方案:所述顶板的下端表面中间位置安装有六角装杆,所述六角装杆的下端表面两侧对称设置有两种型号的三角削杆,其经由调节顶板与调节柱配合与加工板机构对应设置,夹持机构包括用于旋转调节的螺杆,所述螺杆的前端表面设置有夹持板,其中,夹持机构包括站杆柱,所述螺杆与站杆柱螺栓安装,其中,螺杆与夹持板之间相对旋转,所述夹持板的高度大于加工板机构的竖直高度。

12.作为本发明进一步的方案:所述主台体的前端表面设置有用于引导残渣的围板,所述操作台与围板之间构成用于引导残渣的导渣槽,所述主台体的一侧表面螺栓安装有螺栓环,所述螺栓环的一侧设置有用于收集残渣的气囊,且其与抽风机连通设置,所述顶板的下端表面中间位置与六角装杆对应开设有轨槽,六角装杆经由轨槽与顶板滑动安装,一号电机和二号电机关于六角装杆对称设置,两组所述夹持机构关于调节柱对称设置,加工板机构中部对应六角装杆底部设置,且六角装杆与顶板之间亦设置有升降柱,所述六角装杆与升降柱螺栓安装,两组三角削杆关于六角装杆对称设置,所述调节柱位于主台体上部中间位置设置,且两者之间的夹角呈90

°

设置,气囊通过螺栓环和螺栓装口配合与主台体螺栓安装。

13.与现有技术相比,本发明的有益效果是:1、通过导渣槽的设置,可将钛合金被切削加工中产生的残渣导入导渣槽中,再通

过抽风机对残渣的牵引作用,有效将残渣收集入气囊中,避免残渣污染工作环境,加工板机构的设置,经由腔杆插入插槽内侧,实现上工装板与下工装板的组合安装,将带加工的钛合金结构经由限位口卡固在加工板机构上,实现对结构的底部固定,避免钛合金切削过程中发生晃动,随后经由夹持机构的设置,可经由螺杆带动夹持板对钛合金机构进行左右夹持固定,由此实现对钛合金结构的整体卡固,实现对钛合金的精确加工,降低钛合金加工的损耗率,有效节约资源。

14.2、通过调节板的设置,可根据钛合金结构的整体型号大小,调整顶板与主台体之间的竖向位置,便于对钛合金结构的精确加工,旋转十字铰杆可将调节板整体螺栓定位安装在调节柱上,其中,转折杆可根据滑槽在调节柱上的竖向滑动,提供辅助支撑与调节,避免调节顶板前端设备过重造成加工钛合金结构产生误差,进一步确保工装对钛合金结构的精确加工,经由掉渣口的设置,有效将部分残渣经由抽风机引导进主台体内侧,实现对残渣的快速收集,避免残渣影响钛合金结构的加工精度,实现对残渣的自动收集处理,确保工作环境的干净整洁,减轻工作人员的工作量,提高钛合金结构的加工效率,经由菱型削刀、六角装杆和三角削杆的设置,通过不同型号的加工结构,可实现对钛合金结构的不同加工方式,通过轨槽的设置,可对位于顶板下端的六角装杆进行水平前后位置进行调节,提高工装的灵活性,减少钛合金结构的调整次数,满足对钛合金的多角度切削加工。

附图说明

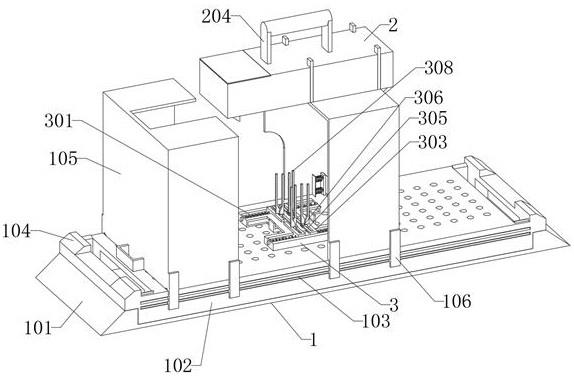

15.图1是本发明的整体结构示意图。

16.图2是本发明的左侧面结构示意图。

17.图3是本发明的后侧面结构示意图。

18.图4是本发明中气囊和十字铰杆的结构示意图。

19.图5是本发明中调节柱和夹持机构的结构示意图。

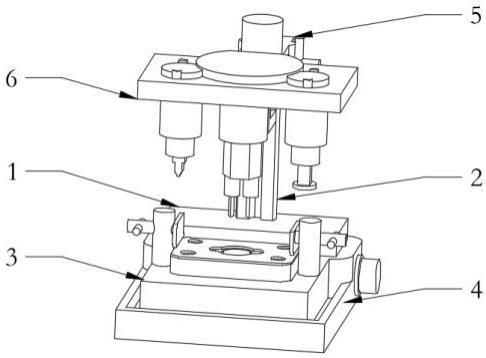

20.图6是本发明中顶板的整体结构示意图。

21.图7是本发明中顶板的下部结构示意图。

22.图8是本发明中加工板机构的结构示意图。

23.图中1、主台体;2、调节柱;201、滑槽;3、操作台;4、围板;401、导渣槽;5、调节板;501、圆孔;6、顶板;601、控制模块;602、一号电机;603、二号电机;604、卡齿;7、加工板机构;8、夹持机构;801、螺杆;802、夹持板;9、转折杆;10、螺栓环;11、气囊;12、十字铰杆;605、升降柱;606、菱型削刀;607、打磨头;608、六角装杆;609、三角削杆;610、轨槽;701、不锈钢板;702、掉渣口;703、插槽;704、限位口;705、腔杆。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1:请参阅图1

‑

8,本发明提供一种航空航天钛合金结构件的电动切削工装技术方案:

包括主台体1,主台体1上经由调节柱2安装有用于滑动顶板6高度的转折杆9,顶板6的后端中间设置有用于螺栓定位的调节板5,主台体1前侧操作台3的上端设置有用于切削操作平台的加工板机构7,操作台3的上端表面中间位置设置有用于夹持的夹持机构8;转折杆9的整体形状呈反l型,调节柱2的外表面靠近前侧中间位置开设有滑槽201,调节板5的上端表面中间位置贯穿开设有圆孔501,调节板5、顶板6和转折杆9共同构成调节顶板,调节板5的左端表面与调节柱2对应设置有十字铰杆12;调节顶板通过十字铰杆12和调节板5与转折杆9和滑槽201配合与调节柱2活动安装,其中,顶板6通过转折杆9与调节柱2呈90

°

设置,调节板5通过圆孔501与调节柱2插放安装;加工板机构7包括用于切削加工的不锈钢板701,加工板机构7经由上工装板和下工装板共同构成,下工装板的上端表面中间位置开设有用于引导残渣的掉渣口702,下工装板的上端表面四角均开设有用于插放卡固的插槽703,上工装板的上端表面中间位置贯穿开设有限位口704,上工装板的上端表面四角均固设有呈中空设置的腔杆705;插槽703的内部中间位置固设有圆杆,圆杆的直径等于腔杆705的内直径,限位口704与掉渣口702对应设置,上工装板通过腔杆705和插槽703配合与下工装板插放安装,其中,掉渣口702依次贯穿下工装板和操作台3与主台体1内侧连通设置,且主台体1的内部安装有抽风机,其前端表面两侧与导渣槽401连通开设有槽口;在使用时,可将钛合金被切削加工中产生的残渣导入导渣槽401中,再通过抽风机对残渣的牵引作用,有效将残渣收集入气囊11中,避免残渣污染工作环境,加工板机构7的设置,经由腔杆705插入插槽703内侧,实现上工装板与下工装板的组合安装,将带加工的钛合金结构经由限位口704卡固在加工板机构7上,实现对结构的底部固定,避免钛合金切削过程中发生晃动,随后经由夹持机构8的设置,可经由螺杆801带动夹持板802对钛合金机构进行左右夹持固定,由此实现对钛合金结构的整体卡固,实现对钛合金的精确加工,降低钛合金加工的损耗率,有效节约资源;。

26.实施例2:如图1

‑

8所示,包括主台体1,主台体1上经由调节柱2安装有用于滑动顶板6高度的转折杆9,顶板6的后端中间设置有用于螺栓定位的调节板5,主台体1前侧操作台3的上端设置有用于切削操作平台的加工板机构7,操作台3的上端表面中间位置设置有用于夹持的夹持机构8;顶板6包括用于控制设备运作的控制模块601,顶板6的一侧中间位置安装有一号电机602,顶板6的另一侧中间位置与一号电机602对应安装有二号电机603,一号电机602和二号电机603的顶端两侧对称固设有卡齿604,其中,顶板6的上端表面与一号电机602和二号电机603对应开设有卡齿槽,一号电机602和二号电机603均通过卡齿604和卡齿槽配合与顶板6卡固安装;一号电机602和二号电机603的下端表面均安装有升降柱605,升降柱605的下端表面中间位置安装有菱型削刀606,一号电机602下部升降柱605的下端中间位置安装有打磨头607,且打磨头607的内侧壁表面均匀设置有若干组毛刷,打磨头607的外表面两侧对称设置有卡杆,其通过卡杆与升降柱605卡固安装,其中,菱型削刀606的形状呈箭头型设置,调节柱2的下部截面呈半圆型设计,操作台3的台面高度高于围板4的台面高度,加工板机构7的整体采用不锈钢材料制成,主台体1的整体经由碳钢材料制成,围板4通过导渣槽401和操作台3与主台体1构成同一整体,其中,主台体1与操作台3的整体形状均呈长方型设计,转折杆9与滑槽201交接的一端设置有用于与滑槽201相配合的卡块;顶板6的下端表面中间位置安装有六角装杆608,六角装杆608的下端表面两侧对称设置有两种型号的三角削

杆609,其经由调节顶板与调节柱2配合与加工板机构7对应设置,夹持机构8包括用于旋转调节的螺杆801,螺杆801的前端表面设置有夹持板802,其中,夹持机构8包括站杆柱,螺杆801与站杆柱螺栓安装,其中,螺杆801与夹持板802之间相对旋转,夹持板802的高度大于加工板机构7的竖直高度;主台体1的前端表面设置有用于引导残渣的围板4,操作台3与围板4之间构成用于引导残渣的导渣槽401,主台体1的一侧表面螺栓安装有螺栓环10,螺栓环10的一侧设置有用于收集残渣的气囊11,且其与抽风机连通设置,顶板6的下端表面中间位置与六角装杆608对应开设有轨槽610,六角装杆608经由轨槽610与顶板6滑动安装,一号电机602和二号电机603关于六角装杆608对称设置,两组夹持机构8关于调节柱2对称设置,加工板机构7中部对应六角装杆608底部设置,且六角装杆608与顶板6之间亦设置有升降柱605,六角装杆608与升降柱605螺栓安装,两组三角削杆609关于六角装杆608对称设置,调节柱2位于主台体1上部中间位置设置,且两者之间的夹角呈90

°

设置,气囊11通过螺栓环10和螺栓装口配合与主台体1螺栓安装。

27.在使用时,可根据钛合金结构的整体型号大小,调整顶板6与主台体1之间的竖向位置,便于对钛合金结构的精确加工,旋转十字铰杆12可将调节板5整体螺栓定位安装在调节柱2上,其中,转折杆9可根据滑槽201在调节柱2上的竖向滑动,提供辅助支撑与调节,避免顶板6前端设备过重造成加工钛合金结构产生误差,进一步确保工装对钛合金结构的精确加工,经由掉渣口702的设置,有效将部分残渣经由抽风机引导进主台体1内侧,实现对残渣的快速收集,避免残渣影响钛合金结构的加工精度,实现对残渣的自动收集处理,确保工作环境的干净整洁,减轻工作人员的工作量,提高钛合金结构的加工效率,经由菱型削刀606、六角装杆608和三角削杆609的设置,通过不同型号的加工结构,可实现对钛合金结构的不同加工方式,通过轨槽610的设置,可对位于顶板6下端的六角装杆608进行水平前后位置进行调节,提高工装的灵活性,减少钛合金结构的调整次数,满足对钛合金的多角度切削加工;其中经由控制模块601的设置,可实现对一号电机602、二号电机603以及抽风机的自动数控操控,无需手动大幅度开启与调节,即可实现对各个设备的自动开启与关闭,简化操作流程的同时,亦简化工装的使用操作步骤,使得钛合金结构加工时的简化切削操作,降低工装的使用难度,通过简单的操作,即可完成对钛合金结构的复杂切削与打磨,经由菱型削刀606的多组边棱,可实现对钛合金结构部件的不同角度的打磨,且多出侧面均具备打磨的功效,亦延长菱型削刀606的有效使用寿命,提高工装局部结构部件的运作质量,达到传统所不具备的长时间使用寿命的有益效果。

28.切削工装的工作原理:首先通过旋转螺杆801,将两组夹持板802之间的距离拉开,随后将带加工的钛合金结构通过限位口704卡固安装在加工板机构7上,再旋转旋转螺杆801对钛合金结构进行稳固夹持,随后根据钛合金结构的整体高度,凭借转折杆9在滑槽201引导下,使转折杆9在调节柱2一侧上下调节滑动,然后旋转十字铰杆12,松动调节板5与调节柱2之间的卡固安装,顶板6在调节柱2上部的合适位置,随后根据轨槽610调节六角装杆608的前后位置,使三角削杆609对准被加工的位置,对钛合金结构切削加工过程中,可经由导渣槽401将钛合金被切削加工中产生的残渣导入导渣槽401中,再通过抽风机对残渣的牵引作用,有效将残渣收集入气囊11中,避免残渣污染工作环境,加工板机构7的设置,经由腔杆705插入插槽703内侧,实现上工装板与下工装板的组合安装,将带加工的钛合金结构经由限位口704卡固在加工板机构7上,实现对结构的底部固定,避免钛合金切削过程中发生

晃动,随后经由夹持机构8的设置,然后可经由螺杆801带动夹持板802对钛合金机构进行左右夹持固定,由此实现对钛合金结构的整体卡固,实现对钛合金的精确加工,降低钛合金加工的损耗率,有效节约资源,随后可根据钛合金结构的整体型号大小,调整顶板6与主台体1之间的竖向位置,便于对钛合金结构的精确加工,旋转十字铰杆12可将调节板5整体螺栓定位安装在调节柱2上,其中,转折杆9可根据滑槽201在调节柱2上的竖向滑动,提供辅助支撑与调节,避免顶板6前端设备过重造成加工钛合金结构产生误差,进一步确保工装对钛合金结构的精确加工,经由掉渣口702的设置,有效将部分残渣经由抽风机引导进主台体1内侧,实现对残渣的快速收集,避免残渣影响钛合金结构的加工精度,实现对残渣的自动收集处理,确保工作环境的干净整洁,减轻工作人员的工作量,提高钛合金结构的加工效率,经由菱型削刀606、六角装杆608和三角削杆609的设置,通过不同型号的加工结构,可实现对钛合金结构的不同加工方式,通过轨槽610的设置,可对位于顶板6下端的六角装杆608进行水平前后位置进行调节,提高工装的灵活性,减少钛合金结构的调整次数,满足对钛合金的多角度切削加工;其中,操作台3为钛合金结构加工提供操作平台,围板4对残渣进行有效阻拦,圆孔501为调节板5与调节柱2提供滑动安装的槽孔,经由控制模块601可控制调节一号电机602和二号电机603的运作开关,其中,经由卡齿604将各个电机的顶部于顶板6顶部卡固安装,通过螺栓环10与主台体1边侧的螺栓安装,实现气囊11在主台体1边侧的灵活拆卸与安装,通过升降柱605可调控一号电机602与二号电机603的竖向高度,便于改变一号电机602和二号电机603距离钛合金结构的竖直位置,便于对钛合金结构进行切削加工,钛合金结构被加工时,可经由打磨头607将被切削的部位进行精细打磨,通过上述操作,完成对钛合金结构件的精细加工。

29.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

30.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。