1.本实用新型涉及聚晶超硬材料加工制备技术领域,更具体的说,涉及一种便于研磨的聚晶超硬材料坯体。

背景技术:

2.超硬材料是指硬度特别高的材料,可分为天然以及人造两种,人造的超硬材料主要是指金刚石和立方氮化硼。金刚石是已知的世界上最硬的物质,它不仅具有硬度高、耐磨、热稳定性好等特性,而且以其优秀的抗压强度、散热速率、传声速率、电流阻抗、防蚀能力、透光、低热胀率等物理性能,成为工业应用领域不可替代的新材料。立方氮化硼硬度仅次于金刚石,它不但具有金刚石的许多优良特性,而且有更高的热稳定性和对铁族金属及其合金的化学惰性。立方氮化硼作为工程材料,已经广泛应用于黑色金属及其合金材料加工工业,同时,它又以其优异的热学、电学、光学和声学等性能,在一系列高科技领域得到应用,成为一种具有发展前景的功能材料。这两种超硬材料的硬度都远高于其它材料的硬度,因此,超硬材料一般适于用来制造加工其它材料的工具,尤其是在加工硬质材料方面,具有无可比拟的优越性,占有不可替代的重要地位。

3.超硬材料在制备成刀具,磨具等各类工具的过程中,在高温高压环境下,由于合成机理的原因,超硬材料微粉颗粒在烧结过程中产生一些杂质气体,随着粘结剂在超硬材料微粉中的迁移,杂质气体被挤压到超硬材料表面部位的空隙中,严重影响产品的性能,且导致产品表面出现虚坑,欠烧、裂纹、等缺陷,影响产品的成品率。正常生产聚晶超硬材料产品时,都需要在合成前的组装环节把材料先加高0.5

‑

1mm,然后合成后的毛坯经过研磨工序把多余的有缺陷的研磨层去掉,然后得到质量稳定的产品,又因为聚晶超硬材料都是向着耐磨性高设计的,颗粒粒度越细,耐磨性越好,但是在研磨环节,用时很长,效率很低,成本也较高,严重影响了产品的生产加工制造效率。

技术实现要素:

4.本实用新型的目的在于提供一种便于研磨的聚晶超硬材料坯体,在聚晶超硬材料坯体表面设置易磨研磨层,以解决上述背景技术中提出的超硬材料烧结过程中杂质气体对产品耐磨性,热稳定性,成品率的影响,研磨环节用时较长,效率较低,成本较高的问题以及产品质量稳定性的问题。

5.为了实现上述目的,本实用新型采用以下技术方案:一种便于研磨的聚晶超硬材料坯体,包括高温高压形成的聚晶超硬材料坯体,聚晶超硬材料坯体包括聚晶超硬材料产品本体、加工余量研磨层及易磨研磨层,所述的聚晶超硬材料产品本体为聚晶超硬材料坯体研磨后的符合规格要求的成品;所述的加工余量研磨层的材料为聚晶超硬材料产品本体同质,且粒度大小完全相同的细颗粒聚晶超硬材料;所述易磨研磨层为受压面的研磨层,为聚晶超硬材料同质的粗颗粒的易磨研磨层和聚晶超硬材料非同质的易磨研磨层两种。

6.所述加工余量研磨层的厚度为0.05

‑

0.1mm,易磨研磨层的厚度为0.3

‑

0.35mm。

7.所述聚晶超硬材料同质的粗颗粒的易磨研磨层,颗粒粒度大于聚晶超硬材料产品本体的颗粒粒度。

8.所述聚晶超硬材料非同质的易磨研磨层,颗粒粒度大于等于聚晶超硬材料产品本体的颗粒粒度。

9.所述聚晶超硬材料非同质的易磨研磨层为吸气性好熔点高的高纯度金属粉,如钛,钽,锆,钼。

10.所述聚晶超硬材料产品本体为六面体,六面体的六个平面外表面设有加工余量研磨层,最外层设有易磨研磨层,聚晶超硬材料产品本体的材料为细颗粒聚晶立方氮化硼微粉,细颗粒聚晶立方氮化硼微粉中粒度大小为2μm,占85

‑

90%,其余为金属结合剂co,ni;粗颗粒聚晶立方氮化硼微粉中粒度大小为4μm,占70

‑

75%,其余为金属结合剂sn。

11.所述聚晶超硬材料产品本体为柱状体,柱状体的上下两个端平面上设有加工余量研磨层,最外层设有易磨研磨层,聚晶超硬材料产品本体的材料为细颗粒聚晶金刚石微粉,细颗粒聚晶金刚石微粉的粒度占比为:4

‑

8μm占10%,16

‑

21μm占50%,21

‑

30μm占20%,30

‑

40μm占20%。

12.所述聚晶超硬材料产品本体为柱状体,聚晶超硬材料产品本体包括:聚晶金刚石复合层和硬质合金基体,聚晶金刚石复合层上表面设有加工余量研磨层,最外层设有易磨研磨层,金刚石复合层为细颗粒聚晶金刚石微粉,细颗粒聚晶金刚石微粉的粒度占比为:4

‑

8μm占10%,16

‑

21μm占50%,21

‑

30μm占20%,30

‑

40μm占20%。

13.所述聚晶超硬材料坯体的制备方法为:用六面顶压机把细颗粒聚晶立方氮化硼微粉压制成聚晶立方氮化硼块状材料,再分别压出和六面体的六个面贴合的片状的易磨研磨层,最后用六面顶压机把聚晶立方氮化硼块状材料和片状的易磨研磨层在1200

‑

1600℃,5

‑

7gpa的高温高压下烧结为聚晶立方氮化硼坯体。

14.所述聚晶超硬材料坯体的制备方法为:在金属底杯中依次放入易磨研磨层材料、细颗粒聚晶金刚石微粉、硬质合金基体,再盖上金属帽杯,在1350

‑

1600℃,5.5

‑

10gpa的高温高压下烧结为聚晶立方金刚石坯体。

15.与现有技术相比,本实用新型的有益效果是:

16.1.易磨研磨层原材料为粗颗粒聚晶超硬材料产品本体同质微粉,其颗粒粒度比聚晶超硬材料产品本体粗,孔隙率比聚晶超硬材料产品本体大,孔隙率越大,耐磨性越差,易于研磨,降低加工成本,提高加工效率;金属粉的吸气作用也可以降低杂质气体在产品本体中的含量,达到以上效果。

17.2.孔隙率越大可以容纳更多的杂质气体,聚晶超硬材料在合成过程中产生的杂质气体能够更顺畅的从研磨层表面向外流出,有助于提升产品的硬度和耐磨性,热稳定性,保证了产品质量。

18.3.这种设计,操作简单,安全性好,使用方便,合成出来的产品加工成本低,成品率高,性能稳定。

附图说明

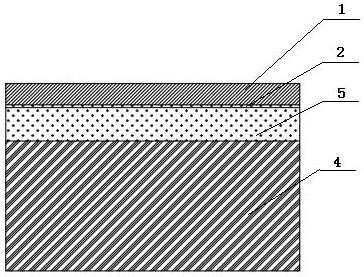

19.1.图1为聚晶立方氮化硼坯体截面图。

20.2.图2为聚晶金刚石坯体1截面图。

21.3.图3为聚晶金刚石坯体2截面图。

22.4.其中:1.易磨研磨层;2.加工余量研磨层;3.聚晶超硬材料产品本体;4.硬质合金基体;5.聚晶金刚石复合层。

具体实施方式

23.一种便于研磨的聚晶超硬材料坯体,包括高温高压形成的聚晶超硬材料坯体,聚晶超硬材料坯体包括聚晶超硬材料产品本体3、加工余量研磨层2及易磨研磨层1;聚晶超硬材料产品本体3为聚晶超硬材料坯体研磨后的符合规格要求的成品;加工余量研磨层2的材料为聚晶超硬材料产品本体同质,且粒度大小完全相同的细颗粒聚晶超硬材料;易磨研磨层1为受压面的研磨层,为聚晶超硬材料同质的粗颗粒的易磨研磨层和聚晶超硬材料非同质的易磨研磨层两种,同质是指由同样的单元堆砌而成的,或者它各部分的特征都是相同的。

24.所述加工余量研磨层2的厚度为0.05

‑

0.1mm,易磨研磨层1的厚度为0.3

‑

0.35mm。

25.所述聚晶超硬材料同质的粗颗粒的易磨研磨层,颗粒粒度大于聚晶超硬材料产品本体3的颗粒粒度。

26.所述聚晶超硬材料非同质的易磨研磨层,颗粒粒度大于等于聚晶超硬材料产品本体3的颗粒粒度。

27.所述聚晶超硬材料非同质的易磨研磨层为吸气性好熔点高的高纯度金属粉,如钛,钽,锆,钼。

28.所述聚晶超硬材料产品本体3为六面体,六面体的六个平面上设有加工余量研磨层2,最外层设有易磨研磨层1,聚晶超硬材料产品本体3的材料为细颗粒聚晶立方氮化硼微粉,细颗粒聚晶立方氮化硼微粉中粒度大小为2μm,占85

‑

90%,其余为金属结合剂co,ni;粗颗粒聚晶立方氮化硼微粉中粒度大小为4μm,占70

‑

75%,其余为金属结合剂sn。

29.所述聚晶超硬材料产品本体3为柱状体,柱状体的上下两个端平面外表面设有加工余量研磨层2,最外层设有易磨研磨层1,聚晶超硬材料产品本体3的材料为细颗粒聚晶金刚石微粉,细颗粒聚晶金刚石微粉的粒度占比为:4

‑

8μm占10%,16

‑

21μm占50%,21

‑

30μm占20%,30

‑

40μm占20%;粗颗粒聚晶金刚石微粉的粒度占比为:4

‑

8μm占20%,40

‑

60μm占50%,60

‑

80μm占30%。

30.所述聚晶超硬材料产品本体3为柱状体,聚晶超硬材料产品本体3包括:聚晶金刚石复合层5和硬质合金基体4,聚晶金刚石复合层5上表面设有加工余量研磨层2,最外层设有易磨研磨层1,金刚石复合层为细颗粒聚晶金刚石微粉,细颗粒聚晶金刚石微粉的粒度占比为:4

‑

8μm占10%,16

‑

21μm占50%,21

‑

30μm占20%,30

‑

40μm占20%;粗颗粒聚晶金刚石微粉的粒度占比为:4

‑

8μm占20%,40

‑

60μm占50%,60

‑

80μm占30%。

31.所述聚晶超硬材料坯体的制备方法为:用六面顶压机把细颗粒聚晶立方氮化硼微粉压制成聚晶立方氮化硼块状材料,再分别压出和六面体的六个面贴合的片状的易磨研磨层1,最后用六面顶压机把聚晶立方氮化硼块状材料和片状的易磨研磨层1在1200

‑

1600℃,5

‑

7gpa的高温高压下烧结为聚晶立方氮化硼坯体。

32.所述聚晶超硬材料坯体的制备方法为:在金属底杯中依次放入易磨研磨层1材料、细颗粒聚晶金刚石微粉、硬质合金基体4,再盖上金属帽杯,在1350

‑

1600℃,5.5

‑

10gpa的高

温高压下烧结为聚晶立方金刚石坯体。

33.下面结合附图和具体实施例对本实用新型作进一步的说明。

34.具体实施例1

35.如图1所示,所述聚晶超硬材料坯体的制备方法为:聚晶超硬材料产品本体3的材料为细颗粒聚晶立方氮化硼微粉,形状为六面体,细颗粒聚晶立方氮化硼微粉经过真空处理,在一定压力和温度作用下,形成聚晶立方氮化硼块状材料。再分别压出和六面体的六个面贴合的片状的易磨研磨层1;把片状的易磨研磨层1贴合到聚晶立方氮化硼块状材料的六个面的外表面上,再用六面顶压机把聚晶立方氮化硼块状材料和片状的易磨研磨层高温高压烧结为一体。

36.具体实施例2

37.如图2所示,所述聚晶超硬材料坯体的制备方法为:1.金属帽杯金属底杯是作为保护层存在的,两者间隙配合套在一起,材质为锆、铁、铌、坦、钼等均可;2.组装时先放金属底杯,然后放易磨研磨层材料,用t形锤捻平,然后加金刚石耐磨复合层,用t形锤捻平,然后再放易磨研磨层材料,然后盖上1

‑

金属帽杯;3.把组装好的材料连带金属底杯和金属帽杯放在高温高压环境下烧结,得到聚晶超硬材料坯体;4.聚晶超硬材料坯体经过退火,易磨研磨层研磨,加工余量层研磨,平磨,抛光等工序进一步精加工。

38.具体实施例3

39.如图3所示,所述聚晶超硬材料产品本体的制备方法为:1.金属帽杯金属底杯是作为保护层存在的,两者间隙配合套在一起,材质为锆、铁、铌、坦、钼等均可;2.组装时先放金属底杯,然后放易磨研磨层材料,用t形锤捻平,然后加金刚石耐磨复合层,用t形锤捻平,然后再放硬质合金基体,然后盖上1

‑

金属帽杯;3.把组装好的材料连带金属底杯和金属帽杯放在高温高压环境下烧结,得到聚晶超硬材料坯体;4.聚晶超硬材料坯体经过退火,易磨研磨层研磨,加工余量层研磨,平磨,抛光等工序进一步精加工。

40.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。