1.本发明属于奥氏体不锈钢技术领域,具体涉及一种制备高氮无镍奥氏体不锈钢的方法及其产物。

背景技术:

2.高氮无镍奥氏体不锈钢具有无磁,力学性能、耐腐蚀性能优良、生物相容性好等特点,被广泛应用于各行各业,例如发电厂、造船、铁路、低温过程、化工设备、压力容器、生物工程、石油和核工业等。与普通级别的钢相比,高氮奥氏体钢有如此多的应用场合,主要是由于它拥有诸多优点:(1)高的屈服强度、抗拉强度和断裂韧性;(2)高强韧性的结合:(3)高的应变硬化潜力:(4)无应变诱导马氏体相变;(5)低的磁导率;(6)优越的抗腐蚀性能。目前,国内外制备高氮钢的方法主要分为2大类,高压熔炼铸造法和粉末冶金法。高压熔炼法包括:热等静压法,加压感应炉熔炼法,加压等离子法,加压电渣重熔法。粉末冶金方法包括:加压气雾化法,高温高压扩散法(如热等静压渗氮),流态化床反应器或旋转炉中进行渗氮和机械合金化法。相比于铸造方法,粉末冶金的方法具有众多优势:(1)粉末冶金烧结方法可获得细小的晶粒组织;(2)可用常压下的渗氮获得高氮含量,高氮奥氏体不锈钢冷却至室温时无氮的逸出;(3)析出物分布弥散均匀,尺寸细小,可避免粗大析出物的有害作用;(4)工艺简单,成本低,可操作性强。目前使用粉末冶金、mim等技术制备高氮无镍奥氏体不锈钢均存在烧结渗氮后氮含量不均匀的问题,即氮含量沿着试样端面是不均匀的。现阶段采用的解决方法一般为进行固溶处理,即将烧结渗氮试样重新进行加热,然后在高温进行均匀化,随后淬火抑制扩散,保留均匀的高温成分和组织。但这种方法需增加热处理工序,降低生产效率,提高能源损耗。因此本发明提出一种不需要进行热处理,只需在渗氮后将多余的氮释放、重新获得均匀氮含量的方法。

3.无论是传统粉末冶金方法还是mim方法制备高氮无镍奥氏体不锈钢,烧结渗氮后均存在氮含量不均匀的问题,因为在渗氮过程中,氮原子的溶入都是从样品表面开始的,并逐渐扩散至样品内部。而随着渗氮过程的进行,表面的氮含量会一直高于内部,直至表面氮含量达至平衡,然而这时渗氮速率又会急剧下降,因此试样内部很难达到氮平衡,从而整个试样很难达到氮平衡。目前最常见的解决方法是对渗氮后的样品进行热处理,最常用的热处理方法为固溶处理,但是热处理方法需要重新加热至1000℃以上,从而增加了一道工序,降低了生产效率并且浪费能源、增加成本。

4.崔大伟等人研究了固溶处理对注射成型高氮无镍奥氏体不锈钢组织性能的影响(崔大伟,李科,曲选辉.固溶处理对注射成型cr17mn11mo3n不锈钢组织性能的影响[j].金属热处理,2008(02):1

‑

4、cui,qu,guo,li.sintering optimisation and solution annealing of high nitrogen nickel free austenitic stainless steels prepared by pim[j].powder metallurgy,2010,53(1)),结果表明烧结渗氮后试样不能得到单相奥氏体组织,只有经1150℃固溶处理90min后才能得到单相奥氏体组织。这样就需要将烧结渗氮后的试样重新加热至1150℃并保温90min,增加了热处理工艺。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明目的是提供一种不需要进行热处理从而获得具有均匀氮含量的高氮奥氏体不锈钢的方法,只需要在渗氮后进行气体的更换,从而使试样表面多出的氮优先逸出,从而获得较为均匀的氮含量和奥氏体组织。该方法能获得和经过热处理工艺处理后的样品相似的力学性能和组织,但是可以节省时间、提高效益、节约能源。

[0006]

本发明的高氮无镍奥氏体不锈钢包括粉末冶金(pm)

‑

烧结渗氮、金属注射成型(mim)

‑

烧结渗氮及其他渗氮方法制备的致密或者多孔高氮无镍奥氏体不锈钢。尤其是在制备厚度大于5mm的粉末冶金、mim高氮无镍奥氏体不锈钢零件方面。本方法可以方便、快速有效的获取均匀的组织和氮含量,可以避免后续的热处理工艺,提高生产效率,且节约能源。

[0007]

本发明的目的通过以下技术方案实现:

[0008]

一种制备高氮无镍奥氏体不锈钢的方法,包括以下步骤:将无镍不锈钢前驱体在氮气气氛中烧结渗氮,所述烧结渗氮结束后冷切至1050

‑

1250℃后切换为非氮气的惰性气体气氛中继续进行冷却。

[0009]

优选的,所述无镍不锈钢前驱体由金属注射成型工艺或粉末冶金工艺制备。

[0010]

进一步优选的,所述前驱体的金属注射成型工艺为喂料

‑

注射成型

‑

脱粘。

[0011]

进一步优选的,所述前驱体的粉末冶金工艺为粉末压制。

[0012]

优选的,所述烧结渗氮的温度为1250

‑

1320℃。

[0013]

优选的,所述烧结渗氮的时间为1

‑

3h。

[0014]

优选的,所述切换为非氮气的惰性气体气氛的时间为15min以内。

[0015]

优选的,所述切换为非氮气的惰性气体气氛后,当烧结渗氮的温度为1300

‑

1320℃时,冷却至500℃前的冷却速率不小于5℃/min;当烧结渗氮的温度为1250

‑

1300℃时,冷却至500℃前的冷却速率不大于5℃/min。

[0016]

优选的,所述非氮气的惰性气体为氩气。

[0017]

上述的方法制备的高氮无镍奥氏体不锈钢。

[0018]

本发明解决其技术问题所采用的技术方法是:使用mim和pm工艺制备高氮无镍奥氏体不锈钢,在高温烧结渗氮后,当温度冷却至1050

‑

1250℃左右时,将渗氮气氛切换为氩气气氛并在一定冷却速率下继续冷却,使得试样表面层在氮气气氛下烧结时获得的过量氮含量充分逸出,且确保逸出的氮含量不至于使饱和奥氏体变得贫氮从而析出铁素体,从而获得均匀的氮含量和显微组织。

[0019]

通过对mim和pm工艺制备的高氮无镍奥氏体不锈钢的相成分、组织和性能分析对本发明的有效性进行说明。制备工艺路线为喂料制备

‑

注射成型

‑

脱粘

‑

烧结渗氮或粉末压制

‑

烧结渗氮。

[0020]

本发明相对于现有技术,具有如下的优点及有益效果:

[0021]

1、对于使用粉末冶金、金属注射成型等工艺制备高氮无镍奥氏体不锈钢,在烧结渗氮后,不需要进行热处理工艺就能获得和热处理工艺相似的组织和性能。可以提高生产效率,减少工序,节约资源和能源。

[0022]

2、本发明制备的高氮无镍奥氏体不锈钢拉伸屈服强度、抗拉强度更高。

附图说明

[0023]

图1为实施例1

‑

6试样表面的xrd物相分析结果图;

[0024]

图2为实施例1和对比例1

‑

5试样表面的xrd物相分析结果图;

[0025]

图3为实施例1试样端面的sem组织分析图;

[0026]

图4为对比例1试样端面的sem组织分析图;

[0027]

图5为对比例2试样端面的sem组织分析图;

[0028]

图6为对比例3试样端面的sem组织分析图;

[0029]

图7为对比例4试样端面的sem组织分析图;

[0030]

图8为对比例5试样端面的sem组织分析图;

[0031]

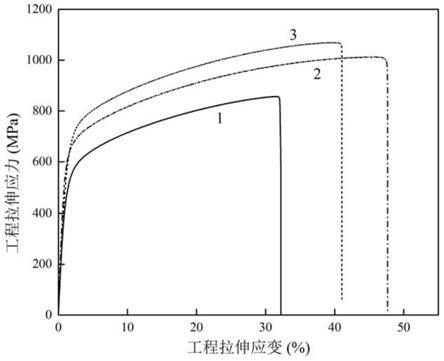

图9为实施例1和对比例4及5试样的工程拉伸应力应变曲线。

具体实施方式

[0032]

下面结合实施例对本发明进行具体地描述,但本发明的实施方式和保护范围不限于以下实施例。

[0033]

实施例1

[0034]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备工艺路线为喂料制备

‑

注射成型

‑

脱粘

‑

烧结渗氮。

[0035]

喂料制备:喂料制备采用68%体积分数的金属粉末和32%体积分数的粘结剂。在开炼机上混料1.5h,混料转速为30r/min,温度为140℃。

[0036]

注射成型:混料结束后,使用破碎机将料破碎;破碎后在注射机上注射,注射机参数如下表所示。

[0037][0038]

脱粘:使用两步脱粘法将粘结剂脱除。第一步为溶剂脱粘,在正庚烷溶剂中浸泡6

‑

8h,液体温度设定为65℃。第二步问热脱粘,热脱粘气氛为氮气,热脱粘预烧温度为720℃,总时间为8h左右。

[0039]

烧结渗氮:烧结温度为1320℃,烧结气氛为氮气,在烧结2h后,以3℃/min的速率冷却(下同)至切换为氩气的温度(本例为1150℃),随后切换为氩气进行冷却,冷却至500℃前的冷却速率为5℃/min。

[0040]

图1中1号和图2中3号为试样表面的xrd相成分结果,图3所示为烧结冷却后试样端面的显微组织。可以发现试样端面组织均匀,为单一的奥氏体组织。经氮氧分析仪测定,整体平均氮含量为0.76wt.%。

[0041]

实施例2

[0042]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结温度和气氛切换温度。

[0043]

其中工艺步骤为:烧结温度为1300℃,烧结气氛为氮气,在烧结2h后,冷切至1120℃保温5min后切换为氩气进行冷却,冷却至500℃前速率为5℃/min,随后炉冷。图1中2号为该试样表面的xrd相成分结果,为单一奥氏体。

[0044]

实施例3

[0045]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结温度和气氛切换温度。

[0046]

其中工艺步骤为:烧结温度为1280℃,烧结气氛为氮气,在烧结2h后,冷切至1180℃保温10min后切换为氩气进行冷却,冷却至500℃前速率为3℃/min,随后炉冷。图1中3号为该试样表面的xrd相成分结果,为单一奥氏体。

[0047]

实施例4

[0048]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结温度和气氛切换温度。

[0049]

其中工艺步骤为:烧结温度为1250℃,烧结气氛为氮气,在烧结2h后直接切换为氩气进行冷却,冷却至500℃前速率为3℃/min,随后炉冷。图1中4号为该试样表面的xrd相成分结果,为单一奥氏体。

[0050]

实施例5

[0051]

使用pm工艺制备致密高氮无镍奥氏体不锈钢,制备过程包括粉末压制和烧结。

[0052]

压制在单轴压力机上进行,压制压力为800mpa,保压时间为60s。

[0053]

其中烧结渗氮步骤为:烧结温度为1300℃,烧结气氛为氮气,在烧结2h后,冷切至1120℃保温5min后切换为氩气进行冷却,冷却至500℃前速率为5℃/min,随后炉冷。图1中5号为该试样表面的xrd相成分结果,为单一奥氏体。

[0054]

实施例6

[0055]

使用pm工艺制备多孔高氮无镍奥氏体不锈钢,制备过程包括混合(粉末和造孔剂)—压制—脱除造孔剂—烧结。

[0056]

混合在混粉机上进行,造孔剂体积分数为30%,使用普通混粉机在室温下混合8h。压制在单轴压力机上进行,压制压力为500mpa,保压时间为60s。造孔剂的脱除在管式炉中进行,加热至1125℃进行预烧,气氛为氨分解气。

[0057]

其中烧结渗氮工艺步骤为:烧结温度为1300℃,烧结气氛为氮气,在烧结2h后,冷切至1120℃保温5min后切换为氩气进行冷却,冷却至500℃前速率为5℃/min,随后炉冷。图1中6号为该试样表面的xrd相成分结果,为单一奥氏体。

[0058]

对比例1

[0059]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结渗氮步骤。

[0060]

其中烧结渗氮步骤为:烧结温度为1320℃,烧结气氛为氮气,在烧结2h后,冷切至750℃后立即切换为氩气进行冷却。图2中1号为试样表面的xrd相成分结果,图4所示为烧结冷却后试样端面的显微组织。可以发现试样端面组织不均匀,表面层析出大量条状cr2n,相组成为奥氏体 铁素体 cr2n,因此表面层的氮含量要高于试样内部。

[0061]

对比例2

[0062]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结渗氮步骤。

[0063]

其中烧结渗氮步骤为:烧结温度为1320℃,烧结气氛为氮气,在烧结2h后,冷切至950℃后立即切换为氩气进行冷却。图2中2号为试样表面的xrd相成分结果,图5所示为烧结冷却后试样端面的显微组织。可以发现试样端面组织不均匀,表面层析出大量条状cr2n,内部析出少量晶界氮化物,相组成为奥氏体 铁素体 cr2n。

[0064]

对比例3

[0065]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结渗氮步骤。

[0066]

其中烧结渗氮步骤为:烧结温度为1320℃,烧结气氛为氮气,在烧结2h后,立即切换为氩气进行冷却。图2中4号为试样表面的xrd相成分结果,图6所示为烧结冷却后试样端面的显微组织。可以发现试样端面组织不均匀,表面层析出大量不规则σ相,且相组成为铁素体 少量奥氏体。

[0067]

对比例4

[0068]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结渗氮步骤。

[0069]

其中烧结渗氮步骤为:烧结温度为1320℃,烧结气氛为氮气,烧结时间为2h,立即冷却,冷却气氛为氮气。图2中5号为试样表面的xrd相成分结果,图7所示为烧结冷却后试样端面的显微组织。可以发现试样端面组织不均匀,表面层析出大量条状cr2n。且相成分为铁素体 少量奥氏体。

[0070]

对比例5

[0071]

使用mim工艺制备高氮无镍奥氏体不锈钢,制备过程与实施例1基本相同,不同在于烧结渗氮步骤。

[0072]

其中烧结渗氮步骤为:烧结温度为1320℃,烧结气氛为氮气,烧结时间为2h,立即冷却,冷却气氛为氮气。

[0073]

冷却后进行固溶处理,固溶处理温度为1150℃,固溶处理时间为1.5h,固溶处理气氛为氮气。图2中6号为试样表面的xrd相成分结果,图8所示为固溶处理后试样端面的显微组织。可以发现试样端面组织均匀,相成分为全奥氏体。经氮氧分析仪测定,整体平均氮含量为0.82wt.%。

[0074]

如图9所示,1号为对比例4、2号为对比例5、3号为实施例1的试样的工程拉伸应力应变曲线,可以发现2、3号两者具有相似的力学性能且均远好于1号。相对于2号,3号试样的拉伸屈服强度、抗拉强度更高,而延伸率稍低。

[0075]

由以上实施例的分析结果可知,通过在渗氮冷却过程中引入非氮气气体(如氩气)并在适当的温度下进行切换且以适当的冷却速率冷却,可以使试样整体的氮含量均匀,达到和固溶处理相似的效果。

[0076]

以上实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。