用于促进波导内的全内反射的气穴结构

1.相关申请的交叉引用

2.本技术要求于2018年12月21日提交的美国临时专利申请第62/783,778号的优先权,其全部内容以其整体通过引用并入本文。

技术领域

3.本发明总体上涉及一种光学系统和一种制造光学系统的方法。

背景技术:

4.现代计算和显示技术已经促进了所谓的“增强现实”观看装置的发展。这种观看装置通常具有可安装到用户头部的框架,并且通常包括两个波导,在观察者的每只眼睛前方具有一个。波导是透明的,以使得来自对象的环境光可以透射通过波导,并且用户可以看到对象。每个波导还用于将来自投射器的投射光传输到用户的相应眼睛。投射光在眼睛的视网膜上形成图像。眼睛的视网膜因此接收环境光和投射光。用户同时看到真实对象和由投射光产生的图像。

5.投射光通常在波导的边缘进入波导,然后在波导内反射,并且然后通过波导的光瞳朝向用户的眼睛离开波导。全内反射(tir)是一种理想情况,在该情况下,从波导中投射出的光没有损失,并且100%的投射光到达用户的眼睛。

技术实现要素:

6.本发明提供了一种制造光学系统的方法,包括将选定透明材料的盖层固定到具有前侧和后侧的高折射率透明材料的波导,在盖层和波导之间限定腔,在所述腔中具有光学气体,以使得如果环境光源位于波导的前侧,则环境光束在盖层的选定透明材料中、在容纳光学气体的腔中、以及在波导的高折射率透明材料中传输。

7.本发明还提供一种光学系统,其包括具有前侧和后侧的高折射率透明材料的波导;固定到波导的具有选定透明材料的盖层;在盖层和波导之间限定腔;以及腔中的光学气体,以使得如果环境光源位于波导的前侧,则环境光束在盖层的选定透明材料中、在容纳光学气体的腔中、以及在波导的高折射率透明材料中传输。

附图说明

8.参考附图通过示例的方式进一步描述本发明,其中:

9.图1a是具有高折射率透明材料的波导的横截面侧视图;

10.图1b是在波导已经被图案化为在前侧和后侧具有多个凹陷和凸起构造之后的类似于图1a的视图;

11.图1c是在旋压过程中用固体致孔剂材料填充凹槽后的类似于图1b的视图;

12.图1d是在前侧形成第一前盖层并且在后侧形成第一后盖层之后的类似于图1c的视图;

13.图1e是结构被加热以去除固体致孔剂材料并用空气代替固体致孔剂材料之后的类似于图1d的视图;

14.图1f是在第一前盖层和第一后盖层上形成进一步的盖层以完成光学系统的制造之后类似于图1e的视图;

15.图1g是类似于图1f的光学系统的视图并且示出了其功能;

16.图1h是根据本发明的替代实施例的光学系统的横截面侧视图,其中图案化层由光致抗蚀剂材料形成;

17.图2是根据本发明的替代实施例的光学系统的横截面侧视图,该光学系统具有纳米结构以促进环境光的吸收;

18.图3是类似于图1f的横截面侧视图,其中纳米结构具有可变特征高度或可变占空比;

19.图4是类似于图2的横截面侧视图,具有可变特征高度或可变占空比的纳米结构;

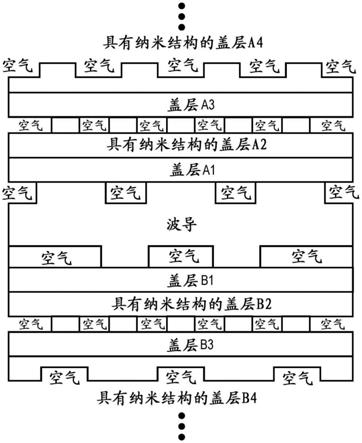

20.图5是在不同层中具有气穴的光学系统的横截面侧视图;

21.图6a是具有单一涂层的扫描电子显微镜(sem)图像;

22.图6b是具有多层涂层的封盖气穴的sem图像;

23.图7a是用氧化硅层封盖然后用光学聚合物旋涂的气穴的横截面侧视图;

24.图7b是在较低放大率水平下类似于图7a的视图;

25.图8是来自实验测量的0

°

透射图;

26.图9是用于模拟目的的模型;

27.图10a是用于模拟的没有任何涂层的波导的侧视图;

28.图10b是用于模拟的具有光学聚合物涂层的波导的侧视图;

29.图10c是用于模拟的具有气穴的波导的侧视图;

30.图10d是用于模拟的用聚合物替代气隙的波导的侧视图;

31.图11是显示来自模拟的透射数据的图;以及

32.图12是示出来自模拟的用户侧衍射效率的图。

具体实施方式

33.描述了一种光学系统和一种用于制造该光学系统的方法。凹槽形成在波导的前侧和后侧。将固体致孔剂材料旋涂到前侧和后侧并填充凹槽。然后在波导的凸起构造和固体致孔剂材料上形成第一前盖层和第一后盖层。然后加热整个结构并且固体致孔剂材料分解成致孔剂气体。第一前盖层和第一后盖层是多孔的,以允许致孔剂气体逸出并且空气进入凹槽。空气使波导的高折射率透明材料和空气之间的折射率差异最大化,以促进波导中从波导和空气之间的界面的反射。第二前盖层和第二后盖层分别形成在第一前盖层和第一后盖层上,并且然后进一步的前盖层和后盖层形成在第二前盖层和第二后盖层上。盖层具有促进环境光通过盖层并进入波导的吸收的折射率。

34.图1a至1f图示了根据本发明实施例的制造光学系统的方法。

35.图1a图示了用作用于后续制造的初级衬底的波导20。波导20由高折射率透明材料制成。通常预期波导20的折射率至少为1.5。在本实施例中,波导20由折射率为1.73的高折射率玻璃制成。在另一实施例中,波导可由折射率大于2.0的铌酸锂、钽酸锂或碳化硅制成。

高折射率透明材料是优选的,因为它使最终产品的视野最大化。

36.波导20具有前侧22和后侧24。前侧22和后侧24彼此间隔开小于3mm的厚度26。前侧22和后侧24各自具有在50和70mm之间的宽度28和在50和70mm之间的纸中的深度。前侧22和后侧24是彼此平行的平面。波导20的材料足够软以允许在22℃的室温或50℃的中等高温下形成前侧22和后侧24,而不会在波导20的材料内部形成微裂纹或光学畸变。

37.图1b图示了在前侧22和后侧24已经成形之后的波导20。前侧22被成形为具有多个凹槽30和多个凸起构造32,其中,每个凸起构造32位于两个凹槽30之间。凹槽30的侧壁34形成凸起构造32的侧壁。凸起构造32具有在同一平面内的外表面36。凹槽30具有在同一平面内并平行于外表面36的平面的沟槽表面38。每个凹槽30具有在10nm和500nm之间的宽度40。后侧24被成形为具有多个凹槽44和多个凸起构造46,其中,每个凸起构造46位于两个凹槽44之间。凹槽44的侧壁48形成凸起构造46的侧壁。凸起构造46具有在同一平面内的外表面50。凹槽44具有在与外表面50的平面平行的同一平面中的沟槽表面52。每个凹槽44具有在10nm和500nm之间的宽度54。

38.前侧22和后侧24用压印凹槽30和44以及凸起构造32和46的工具同时成形。该工具具有由硬化金属制成的前部和后部。前部具有与在前侧22上形成的轮廓互补的形状,而后部具有与在后侧24上形成的形状互补的形状。波导20插入在前部和后部之间并且致动器用于使前部和后部朝向彼此移动,同时部件的表面在波导20的前侧22和后侧24上施加压力。然后将波导20从工具移除。然后蚀刻前侧22和后侧24。蚀刻过程从沟槽表面38和52去除微观伪影并使沟槽表面38和52平坦化。

39.在外表面36和50之间测得的波导20的厚度58大于图1a中衬底的厚度26并且在沟槽表面38和52之间测得的厚度60小于厚度26。波导20的厚度在200微米和1nm之间。每个凹槽30或44具有在10nm和500nm之间的深度62。

40.图1c图示了在沉积致孔剂(牺牲)材料之后的波导20。致孔剂材料可以旋涂在波导20的前侧22和后侧24上。致孔剂材料填充凹槽30和44。致孔剂材料在前侧22的凹槽30内形成多个分离的致孔剂部分64并在后侧24上的凹槽44内形成多个分离的致孔剂部分66。每个致孔剂部分64填充相应的凹槽30,直到致孔剂部分64的外表面68与凸起构造32的外表面36共面。致孔剂部分66填充凹槽44,直到致孔剂部分66的外表面70与凸起构造46的外表面50共面。

41.图1d图示了在形成第一前盖层74和第一后盖层76之后图1c的结构。盖层74和76可以例如在化学气相沉积工艺中形成。

42.第一前盖层74由选定的固体透明材料制成。第一前盖层74直接形成在凸起构造32的外表面36和致孔剂部分64的外表面68上。第一前盖层74也粘附到凸起构造32的外表面36并且因此固定到波导20。

43.第一前盖层74被示出为最终被制造并且由相对坚固的固体材料制成。然而,第一前盖层74在其制造期间最初是薄且不稳定的膜。这种薄膜是脆弱的,并且在没有由致孔剂部分64的固体材料提供的支撑的情况下会坍塌。第一前盖层74随着它变得更厚而变得更加稳定,并且最终足够厚以使其不依赖于由致孔剂部分64为其结构完整性提供的支撑。第一前盖层74具有形成在凸起构造32上的多个第一部分80和形成在致孔剂部分64上的多个第二部分82。

44.类似地,第一后盖层76在其初始制造过程中依赖于致孔剂部分66的固体材料作为支撑,但在其已经最终制造并获得的厚度适于支撑其自身而不需要致孔剂部分66之后不需要致孔剂部分66的支撑。第一后盖层76具有形成在凸起构造46上的多个第一部分84和形成在致孔剂部分66上的多个第二部分86。

45.图1e图示了在去除致孔剂部分64和66以留下相应的腔88和90之后的图1d的结构。每个腔88和90具有与已经被去除的相应的致孔剂部分相同的尺寸。每个腔88和90都填充有空气形式的光学气体。

46.致孔剂部分64和66的固体致孔剂材料是可热分解的材料或可在不会对波导20、第一前盖层74或第一后盖层76造成损坏的温度下分解的材料混合物。图1d的整个结构被加热到分解温度,这导致固体致孔剂材料转化为致孔剂气体。第一前盖层74和第一后盖层76的材料足够多孔以允许致孔剂气体穿过第一前盖层74和第一后盖层76,以使得致孔剂气体离开腔88和90,并且使空气穿过第一前盖层74和第一后盖层76进入腔88和90中。例如,碳酸亚丙酯(ppc)可以在惰性气氛或空气中分解而不会在后面留下明显的残留。通常预期分解温度在120℃和230℃之间。如果使用200℃和300℃之间的分解温度,则可以在短时间内用空气替换致孔剂部分64和66。如果必须降低分解温度,可以添加添加剂或延长烘烤时间。通过材料、膜厚度和烘烤时间的适当组合,在120℃至160℃之间的分解温度是可能的。烘烤温度和温度斜坡速率需要小心控制,以使得不会留下明显的残留物,并使得致孔剂气体的释放速率被控制,以便不损坏第一前盖层74和第一后盖层76,诸如爆裂、松垂和开裂。

47.当腔88和90最终形成时,第一前盖层74和第一后盖层76的第一部分80固定到凸起构造32和46并由其支撑。腔88中的每一个通过凹槽30中的相应一个的表面在三个侧面上以及通过第一前盖层74的第二部分82中的一个在第四侧面上限定。类似地,腔90中的每一个通过凹槽44的表面在三个侧面上以及通过第一后盖层76的第二部分86中的一个在第四侧面上限定。应当注意的是,第一前盖层74和第一后盖层76的第二部分82和86不再由致孔剂部分64和66支撑。然而,第一前盖层74和第一后盖层76仍由凸起构造32和46支撑,并且假设腔88和90的宽度40和54均小于500nm,第一前盖层74和第一后盖层76的结构完整性能够在固体致孔剂材料脱气期间和之后保留。

48.图1f图示了在第二前盖层94形成在第一前盖层74上并且进一步的前盖层96顺序地形成在第二前盖层94上之后的图1e的结构。第二前盖层94向第一前盖层74提供额外的强度。为了更好的粘合,可以在第一前盖层74和第二前盖层94之间以及在第二前盖层94和进一步的前盖层96之间使用诸如或的粘合促进剂。

49.第二前盖层94和进一步的前盖层96由不同的选定透明材料制成。第一、第二和进一步的前盖层74、94和96的材料中的一种或多种被选择为具有促进光吸收并减少光反射的折射率。在实际示例中,第一前盖层74由折射率为1.45的siox制成,第二前盖层94由折射率在2.2和2.3之间的tiox制成,第三前盖层由siox制成,第四前盖层由tiox制成,其中“x”是可变的。

50.图1f还图示了在第二后盖层98形成在第一后盖层76上并且进一步的后盖层100顺序地形成在第二后盖层98上之后的图1e的结构。第二后盖层98向第一后盖层76提供了额外的强度。为了更好的粘合,可以在第一后盖层76和第二后盖层98之间以及在第二后盖层98

和进一步的后盖层100之间使用诸如或的粘合促进剂。

51.第二后盖层98和进一步的后盖层100由不同的选定透明材料制成。第一、第二和进一步的后盖层76、98和100的材料中的一种或多种被选择为具有促进光吸收并减少光反射的折射率。在实际示例中,第一后盖层76由折射率为1.45的siox制成,第二后盖层98由折射率在2.2和2.3之间的tiox制成,第三后盖层由siox制成,并且第四前后层由tiox制成,其中“x”是可变的。

52.图1g进一步示出了环境光的源102和投射器106。环境光的源102可以例如是反射环境光的对象。环境光由光束104a和104b表示。每个光束104a和104b传播通过环境空气,然后依次穿过前盖层96、94和74,穿过波导20并穿过后盖层76、98和100。相邻盖层之间的折射率被最小化以最小化环境光的反射并促进环境光到波导20中的吸收。光束104a还穿过波导20的后侧24的凹陷44之一中的空气。光束104b穿过波导20的前侧22的凹槽30之一中的空气。

53.投射器106产生由光束104c表示的投射光。光束104c被插入到波导20中。光束104c可以例如插入穿过后盖层100、98和76,并且它们的折射率被选择为促进吸收并限制光束104c的反射。光束104c被引导到前侧22中的凹槽30之一。波导20的折射率与凹槽30中的空气的折射率之间的差被最大化以促进光束104c的反射并限制光束104c传输到凹槽30中的空气中。空气具有1的折射率并且波导20可以具有至少1.74的折射率。因此,折射率彼此相差至少0.74。在另一实施例中,可以使用另一光学气体代替空气,只要这种光学气体具有小于1.3的折射率。理想地,波导20的材料和光学气体之间的折射率应至少为0.50。从凹槽30之一中的空气反射的光束104c随后传输到波导20的后侧24中的凹槽44之一。光束104c从凹槽44中的空气之间的界面向波导20的前侧22中的另一个凹槽30反射。替代结构可以是在旋涂的对羟基苯甲酸酯材料上使用含si抗蚀剂的直接压印图案,然后将旋涂的对羟基苯甲酸酯材料蒸发。可以对含si抗蚀剂进行等离子体处理以形成siox聚合物结构。

54.通过以如下方式改变光学鬼影,空气界面的反射显着提高光学图像质量:诸如1)提高通过“透明”目镜的世界光的整体透射率,使世界侧对象更清晰和更亮;2)保持浮雕结构沟槽与光栅高度之间的折射率差,从而允许构成功能波导浮雕结构的光栅的高衍射效率;3)减少来自从目镜射出并从不同透镜或堆叠波导界面反射回来的光的反射的鬼影;以及4)减少来自到用户的眼盒的衍射并产生彩虹缺陷的外部光线,在没有纳米特征和膜堆叠结构的情况下,这些彩虹缺陷会更强。

55.图1a至1g图示了产生减反射盖结构的一个示例。也可以使用替代方法制造减反射特性。图1h图示了一种光学系统,其中在波导20的前侧和后侧形成前图案化层120和后图案化层122。层120和122可以使用常规光刻技术被图案化并且由聚合物或适合使用光刻进行图案化的光致抗蚀剂材料形成。不需要额外的蚀刻步骤。然后分别用前保形层124和后保形层126涂覆这些层。保形层由无机siox制成,并使用化学气相沉积形成。保形层124和126限定了凹槽30和44,并且凹槽30和44被前盖层74和后盖层76覆盖。

56.图2图示了替代结构,其中纳米图案110在外表面上进行而不是如图1f中所描述的多个盖层。纳米图案110减少环境光的反射并促进环境光的吸收。图2具有与图1f中使用的参考数字相似的参考数字,并且相似的参考数字表示相似或类似的部件。

57.图3和图4类似于图1f和图2。图3和图4所示的光学系统具有波导,该波导具有可变

高度或“占空比”。可以在如前所述的旋涂操作中在这种结构中形成致孔剂材料。

58.图5图示了具有不同三维纳米结构堆叠的不同层的进一步的光学系统。三维纳米结构堆叠能够针对不同的波导目的进行不同的设计。针对每个盖层的材料组成、厚度和具有各种空间和几何配置的纳米图案可以彼此不同或相同。

59.图6a图示了在高折射率玻璃中的蚀刻光栅上具有单层siox的封盖气穴的扫描电子显微镜(sem)图像。图6b示出了具有多层涂层的封盖气穴的sem图像。多层涂层在siox和tiox之间交替,每层具有不同的厚度。光栅顶部各层的组成和厚度,从下到上依次为20nm的多孔siox、15nm的tiox、65nm的siox、34nm的tiox、18nm的siox、59nm的tiox、97nm的siox。气穴结构顶部的多层涂层可以通过化学和/或物理气相沉积或旋涂或不同涂敷技术的组合来施加。

60.图7a和7b示出了具有首先用siox层封盖然后用折射率为1.31的光学聚合物(来自chemours公司的teflon af1600)旋涂的气穴的样品。气穴降低了纳米结构光栅区域的有效折射率,从而导致从体基板到表面光栅区域到siox盖层再到旋涂光学聚合物层最后到空气的渐变的折射率变化。这种渐变的折射率变化有利于减反射目的,并可以显着增强环境光的透射。

61.图8是来自实验测量的0

°

透射图,其显示了通过图7a和7b中的气穴和涂层的组合透射显着增加。这里的纳米结构基板是经过蚀刻以形成表面光栅的高折射率铌酸锂基板。

62.图9图示了用于模拟反射特性的目的的模型。图10a到10d示出了在图9的结构内模拟的四种不同的减反射涂层堆叠配置。图10a是用于模拟的没有任何涂层的波导的侧视图。图10b是用于模拟的具有光学聚合物涂层的波导的侧视图。图10c是用于模拟的具有气穴的波导的侧视图。图10d是用于模拟的具有替代气隙的聚合物的波导的侧视图。图11是图示基于模拟的透射数据的图。图12示出了来自使用用于波导的高折射率铌酸锂的模拟的用户侧衍射效率。可以看出,对于模拟的透射数据,与具有气穴的配置相比,直接旋涂的低折射率光学聚合物(来自chemours公司的af2400,折射率1.29)在增强透射方面具有相似的效果。然而,对于单次反弹衍射效率,气穴配置明显优于仅具有旋涂低折射率聚合物或使用ppc填充光栅沟槽的堆叠的配置。模拟表明,衍射效率明显高于用低折射率材料填充沟槽的情况,但仍低于没有施加任何减反射涂层的情况。为了进一步提高效率,需要相应地改变光栅几何形状。

63.虽然在附图中已经描述和示出了某些示例性实施例,但是应当理解,这些实施例仅是说明性的而不是对本发明的限制,并且本发明不限于所示出和描述的具体构造和布置,因为本领域的普通技术人员可以想到修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。