1.本实用新型属于机械制造技术领域,尤其是涉及一种外圆磨削机。

背景技术:

2.目前国内外磨削管道类产品,大多采用托磨方式装夹工件,但是这种方式不便对管道类产品的外圆进行磨削,采用夹取方式夹装管道类产品不便磨削且极易造成产品变形甚至损伤。

3.此外,传统的磨削方式采用人工配磨,而人工配磨的精度主要依靠加工人员的技术水平及经验来保证,这种方式不仅生产效率低,而且无法保证磨削过程的稳定性,大大降低了磨削的可靠性。

4.为解决上述问题,设计一种外圆磨削机是目前本领域技术人员所要解决的重要技术问题。

技术实现要素:

5.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种外圆磨削机。

6.本实用新型的目的通过以下技术方案来实现:

7.外圆磨削机,包括至少两个半径相同且可分离的挤压盘,拉杆以及驱动所述挤压盘旋转的转轴;一组所述挤压盘的外缘上形成有相互对称的斜面,两个所述斜面之间放置有橡胶圈;所述转轴贯穿所述挤压盘,并与所述挤压盘同轴设置;所述拉杆贯穿所述转轴并由气缸驱动所述拉杆沿转轴的设置方向移动;所述拉杆通过设置在其自由端的挤压块与其中一个所述挤压盘固定连接;第一状态下,所述拉杆的轴向移动带动两个所述挤压盘相向移动,所述橡胶圈朝向所述挤压盘的边缘移动并至少部分突出于所述挤压盘的边缘;第二状态下,两个所述挤压盘相背移动,所述橡胶圈朝向所述挤压盘的圆心移动。

8.优选的,所述挤压盘有两组,每组有两个所述挤压盘,每组的两个所述挤压盘之间设置有弹簧,弹簧在未受力形变时其长度小于所述橡胶圈的厚度。

9.优选的,两组所述挤压盘之间固定有工字状的连接杆,且所述连接杆套设在所述转轴的外周。

10.优选的,所述挤压块呈中空凸字状,并与第一组所述挤压盘中的一个盘面固定连接;所述挤压块的最大内径大于所述转轴的外径,并套设在所述转轴的外侧;所述挤压块的最小内径与所述拉杆的外径相当。

11.优选的,所述转轴的外周设置有限位板,所述限位板与第二组所述挤压盘中一个盘面固定连接。

12.优选的,所述转轴的外侧还设置有转轴护罩,所述转轴护罩位于所述限位板远离所述挤压盘的一侧,并与所述限位板之间存在间隙;所述转轴护罩的底部固定在底板上。

13.优选的,所述转轴护罩的一侧设置有电机,所述电机通过传送带与所述转轴连接,

并驱动所述转轴旋转。

14.优选的,所述转轴的一侧设置有磨削机构,所述磨削机构包括磨削电机,由所述磨削电机驱动旋转的砂轮以及设置在所述砂轮外侧的喷水管。

15.优选的,所述喷水管偏心设置在所述砂轮的半径范围内,所述喷水管上设置有一组喷水孔;所述砂轮外周设置有倒置的l型挡板。

16.优选的,所述磨削机构固定设置在移动板上,所述移动板通过滑动装置设置于所述底板上;所述滑动装置包括设置在所述底板上的导杆,滑动设置在所述导杆上的滑块,所述移动板固定于所述滑块上,且所述移动板的一端设置有驱动其沿所述导杆方向移动的动力源;所述底板上还设置有可与所述滑块接触的感应器。

17.本实用新型技术方案的优点主要体现在:

18.保证产品质量,通过拉杆将橡胶圈从挤压盘之间挤出,并与套设在挤压盘外周的产品的内壁紧固,这种紧固方式不仅方便快捷的实现了管道固定和主轴带动管道的旋转驱动,而且有效解决了管道刚性连接造成的内外表面损坏的问题;

19.降噪,在转轴外周设置转轴护罩,减小转轴旋转过程中产生的噪音;

20.稳定性高,砂轮滑动设置在移动板上,通过感应器感应于移动板接触反应砂轮与产品贴合,确保砂轮在磨削过程中不会晃动,保证磨削过程的稳定性高进而保证产品的磨削效果好。

附图说明

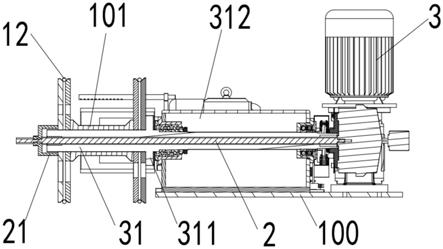

21.图1:本实用新型优选实施例的立体图;

22.图2:本实用新型优选实施例的剖视图;

23.图3:本实用新型优选实施例的正视图;

24.图4:本实用新型优选实施例的俯视图;

25.图5:本实用新型优选实施例的挤压盘结构图。

具体实施方式

26.本实用新型的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

27.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

28.如图2所示,本实用新型揭示了一种外圆磨削机,包括至少两个半径相同且可分离的挤压盘1,拉杆2以及驱动所述挤压盘1旋转的转轴31。结合图2和图5所示,一组所述挤压盘1的外缘上形成有相互对称的斜面11,两个所述斜面11之间放置有橡胶圈12。产品套设在上述挤压盘1上,在本实用新型中为增强产品放置的稳定性,设置有两组所述挤压盘1,两组

所述挤压盘1之间固定有工字状的连接杆101,且所述连接杆101套设在所述转轴31的外周。每组有两个所述挤压盘1,每组的两个所述挤压盘1之间设置有弹簧(图中未示出),弹簧在未受力形变时其长度小于所述橡胶圈12的厚度,即在弹簧未受力时保证位于两个所述挤压盘1之间的所述橡胶圈12不会掉落至两个所述挤压盘1之间。

29.如图2所示,所述转轴31贯穿所述挤压盘1,并与所述挤压盘1同轴设置;所述拉杆2贯穿所述转轴31并由气缸驱动(图中未示出)所述拉杆2沿转轴的设置方向移动,当然气缸也可以由其他直线驱动装置代替,由于包括气缸在内的直线驱动装置为现有技术,在此不做赘述。所述拉杆2通过设置在其自由端的挤压块21与其中一个所述挤压盘1固定连接。由此可见,当启动气缸或其他直线驱动装置后,第一状态下,所述拉杆2的轴向移动带动两个所述挤压盘1相向移动,此时弹簧的两端受力产生形变,每组中的两个所述挤压盘1之间的间隙逐渐减小,同时使得所述橡胶圈12朝向所述挤压盘1的边缘移动并至少部分突出于所述挤压盘1的边缘,即通过所述橡胶圈12补充所述挤压盘1与产品内壁之间的间隙,并与产品的内壁紧贴,在对产品进行打磨的过程中增加产品内壁与挤压盘1之间的摩擦力,进而保证产品在磨削过程中的稳定性;第二状态下,气缸或其他直线驱动装置驱动每组的两个所述挤压盘1相背移动,同时位于两个所述挤压盘1之间的弹簧逐渐复位,两个挤压盘1之间的间隙逐渐增加直至两个挤压盘1恢复到初始位置,与此同时所述橡胶圈12朝向所述挤压盘1的圆心移动,产品与挤压盘1之间形成空隙,以便于将产品套设于所述挤压盘1或者从所述挤压盘1上取出。

30.如图1至图2所示,所述挤压块21呈中空凸字状,并与第一组所述挤压盘1中的一个盘面固定连接;所述挤压块21的最大内径大于所述转轴31的外径,并套设在所述转轴31的外侧;所述挤压块2的最小内径与所述拉杆2的外径相当。由此可见,在第一状态下,启动直线驱动后带动所述挤压块2对第一组所述挤压盘1中的一个盘面施加作用力,进而使得第一组所述挤压盘1之间的间隙变小,位于第一组所述挤压盘1之间的所述橡胶圈12朝向所述挤压盘1的外缘移动直至第一组的两个所述挤压盘1之间的弹簧压缩至极限;再通过所述连接杆101将力传输至第二组所述挤压盘1上,第二组所述挤压盘1的工作过程与所述第一组所述挤压盘1的工作过程一样,在此不做赘述。在第二状态下,两组所述挤压盘1均受弹簧的作用使得每组所述挤压盘1之间的间隙变大直至复位。

31.结合图2和图4所示,由于第二组所述挤压盘1之间需要产生相对位移,所以两个所述挤压盘1中至少需要有一个盘面固定,在本实用新型中所述转轴31的外周设置有限位板311,所述限位板311与第二组所述挤压盘1中一个盘面固定连接。当然,两组所述挤压盘1之中与所述连接杆101接触的盘面可以与所述连接杆101固定连接,也可以与其接触,两者的连接方式并非本实用新型的重点,只需能实现每组所述挤压盘1之间的相对移动即可,在此不做限定。

32.如图2所示,所述转轴31的外侧还设置有保护所述转轴31的转轴护罩312,两者之间通过轴承连接。除保护所述转轴31外所述转轴护罩312还可以起到减小噪音的作用。如图2所示所述转轴护罩312位于所述限位板311远离所述挤压盘1的一侧,并与所述限位板311之间存在间隙,拉动所述拉杆2后,所述限位板311受力后不可避免地会朝向拉力方向移动,当所述限位板311与所述转轴护罩312的端面抵接后停止移动。如图1所示,所述转轴护罩312的底部固定在底板100上。所述转轴护罩312的一侧设置有电机3,所述电机3通过传送带

301与所述转轴31连接,并驱动所述转轴31旋转。当然所述传送带301也可以通过其他动力传输装置替换,动力传输装置为现有技术,且并非并实用新型的重点内容,故在此不做赘述。

33.如图3至图4所示,所述转轴31的一侧设置有磨削机构4,所述磨削机构4包括磨削电机41,由所述磨削电机41驱动旋转的砂轮42以及设置在所述砂轮42外侧的喷水管43。所述喷水管43偏心设置在所述砂轮42的半径范围内,且所述喷水管43上设置有一组喷水孔。由此可见,当所述磨削电机41靠近产品并对产品进行磨削时,通过所述喷水管43喷出的水流清洗磨削过程中产生的废料。所述砂轮42外周设置有倒置的l型挡板44,通过所述l型挡板44防止了废料废液四处散落,有利于保护工作环境的干净整洁。

34.结合图1和图4所示,待磨削的产品与所述挤压盘1固定完成后,需要将所述磨削机构4靠近产品才能对其进行磨削操作,且在磨削过程中对磨削的稳定性能要求较高,完全依赖人工操作极易造成磨削质量不佳的问题,故在本实用新型中将所述磨削机构4固定设置在移动板40上,所述移动板40通过滑动装置设置于所述底板100上。如图4所示,所述滑动装置包括设置在所述底板100上的导杆131,滑动设置在所述导杆131上的滑块132,所述移动板40固定于所述滑块132上,且所述移动板40的一端设置有驱动其沿所述导杆131方向移动的动力源401;所述动力源401可以是伺服电机或者气缸等能够实现直线驱动的装置,在本实用新型中采用手轮和丝杆结构实现直线驱动,即通过旋转手轮驱动与丝杆固定连接的所述移动板40沿所述导杆131的设置方向移动,并相对所述挤压盘1产生位移。如图1所示,在本实用新型中通过设置在所述底板100上可与所述滑块132接触的感应器1001感应所述移动板40的位置,即当所述移动板40移动到所述感应器1001处时,由所述感应器1001触发信号,表示此时砂轮42与产品外壁贴合,接受该信号后停止对所述移动板40的移动,开启磨削操作。

35.下面简述一下本实用新型的工作过程:

36.s1:将待磨削的产品套设于挤压盘1上;

37.s2:启动气缸,带动挤压块21,拉杆2朝向拉力方向移动,同时使得挤压盘1之间的间隙变小,位于挤压盘1之间的橡胶圈12朝向挤压盘1的外缘方向移动,并与待磨削的产品的内壁紧贴;

38.s3:启动动力源401,带动砂轮42朝向所述挤压盘1的方向移动,直至砂轮42与产品外壁贴合;

39.s4:启动磨削工作,同时通过喷水管对所述砂轮42的表面进行喷水,且废料废液通过l型挡板44进入废料盒中;

40.s5:磨削完成,依次将所述砂轮42、挤压盘1复位,并取出磨削完成的产品;

41.s6:下一件待磨削的产品放置于所述挤压盘1上,重复s1至s5。

42.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。