1.本实用新型涉及轧辊磨床的辅助机构领域,具体涉及一种中心架结构以及具有该中心架结构的自动中心架系统。

背景技术:

2.中心架是指在加工中径向支承旋转工件的辅助装置。加工时,与工件无相对轴向移动。

3.现有的中心架在轧辊吊装及安放过程中容易对中心架瓦面造成冲击,此外,现有的中心架的托瓦部分不可调,难以适应不同尺寸的轧辊。

技术实现要素:

4.实用新型目的:本实用新型将针对以上缺点,提供一种中心架结构,另外,还提供一种具有所述中心架结构的自动中心架系统,以解决现有技术存在的上述问题。

5.技术方案:一种中心架结构,包括中心架本体,其特征在于所述中心架本体上设有至少两个可调节的托瓦结构。

6.在进一步的实施例中,所述中心架本体包括托瓦架;所述托瓦结构包括分别活动设置在所述托瓦架上的上托瓦和下托瓦,以及用于驱动所述上托瓦和下托瓦沿预定直线轨迹伸缩的托瓦调整机构;托瓦调整机构根据机床的测量系统结果,对轧辊安装位置进行精细的微量调整。

7.在进一步的实施例中,所述上托瓦、下托瓦的表面开设有“人”字型油槽,可保证托瓦表面良好的润滑状态,保证轧辊的回转精度处于最佳状态;所述托瓦架上设有用于锁止所述上托瓦和下托瓦移动的锁紧机构;锁紧机构会对上、下滑块进行锁紧,保证在磨辊过程中,托瓦支撑的稳定性。

8.在进一步的实施例中,所述托瓦调整机构包括固定在所述托瓦架一侧的伺服电机,以及设置在所述托瓦架内、且与所述伺服电机机械连接的减速机;所述托瓦架内还设有滚珠丝杠,所述减速机的输出端接入所述滚珠丝杠,所述滚珠丝杠的滑动端与所述上托瓦或下托瓦连接。

9.一种自动中心架系统,包括上述的中心架结构。

10.在进一步的实施例中,所述自动中心架系统还包括带有软着陆机构的底座,以及设置在所述底座一侧的盘式链条翻箱机构;所述中心架本体固定在所述底座上、且位于所述盘式链条翻箱机构和所述软着陆机构之间。

11.在进一步的实施例中,所述软着陆机构包括固定在所述底座上表面的多个支柱,固定在所述支柱上的吸能部,以及固定在所述吸能部上两侧的托架,两托架之间形成一个从自由端到联接端截面逐渐变小的、可适应不同直径轧辊的托举空间;软着陆装置可避免轧辊在吊装及安放过程中对中心架瓦面的冲击,延长了托瓦的使用寿命及托瓦的支撑回转精度。

12.在进一步的实施例中,所述盘式链条翻箱机构包括翻箱支架,以及设置在所述翻箱支架内、且沿预定弧度回转的链轮盘;所述链轮盘包括一段弧面和一段平直面,弧面边缘处设有翻转链条,平直面处固定有柔性支撑柱;中心架翻箱装置采用了盘式链条翻箱机构,采用电机驱动链轮盘沿导轨方向旋转,通过电机及传感器控制,可保证轴承箱精准翻转90

°

,并将轴承箱位置反馈给电气系统,高刚性的凸轮轴承使得翻箱装置运转平稳的同时也具有极高的支撑刚性,柔性支撑装置使得翻箱装置在翻转过程中柔性驱动轴承箱,避免翻转过程中的冲击。盘式链条翻箱机构具有振动小、噪声低、体积小、能耗底、效率高,故障率低等优点。

13.在进一步的实施例中,所述底座上、且位于所述盘式链条翻箱机构的一侧固定有轴承箱辅助支撑机构;轴承箱辅助支撑机构在磨辊过程中,卸掉轴承箱重量,提高了轧辊回转精度及稳定性。

14.有益效果:本实用新型公开了一种中心架结构以及具有该中心架结构的自动中心架系统,底座具备自动锁紧功能,当底座移动到所需位置时,油缸自动泄压,保证底座与床身稳固的锁紧,提高了中心架磨辊过程中的稳定性。轴承箱辅助支撑机构在磨辊过程中,卸掉轴承箱重量,提高了轧辊回转精度及稳定性,软着陆装置可避免轧辊在吊装及安放过程中对中心架瓦面的冲击,延长了托瓦的使用寿命及托瓦的支撑回转精度。中心架托瓦架采用斜二瓦支撑结构设计,使得支撑刚性非常稳定,同时也极大方便了轧辊的吊装。上、下托瓦可根据机床的测量系统结果,对轧辊安装位置进行精细的微量调整,调整结束后,锁紧机构会对上、下滑块进行锁紧,保证在磨辊过程中,托瓦支撑的稳定性。上托瓦调整具备带辊调整功能,下托瓦调整因辊重过重,不具备带辊调整功能,下瓦调整需在轧辊为安装前调整。上、下托瓦表面设计有“人”字型油槽,可保证托瓦表面良好的润滑状态,保证轧辊的回转精度处于最佳状态。

附图说明

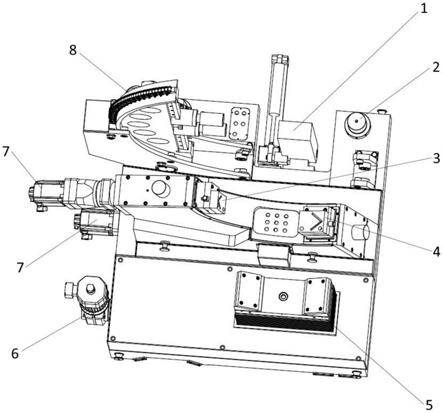

15.图1为本实用新型的整体结构示意图。

16.图2为本实用新型中心架托瓦架的结构示意图。

17.图3为本实用新型中心架翻箱装置的结构示意图。

18.图中各附图标记为:轴承箱辅助支撑机构1、底座锁紧机构2、上托瓦3、油槽301、下托瓦4、软着陆机构5、底座移动电机6、托瓦调整机构7、盘式链条翻箱机构8、翻箱支架801、链轮盘802、翻转链条803、柔性支撑柱804、锁紧机构9。

具体实施方式

19.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

20.申请人认为,现有的中心架在轧辊吊装及安放过程中容易对中心架瓦面造成冲击,此外,现有的中心架的托瓦部分不可调,难以适应不同尺寸的轧辊。

21.为此,申请人提出一种自动中心架系统,该系统基于一种中心架结构,分为以下几

个部分:中心架底座、中心架托瓦架及中心架翻箱装置。

22.中心架底座采用重型设计,整体式铸造。底座上设置有底座移动电机6,可实行在床身导轨上自动移动,同时也可切换为手动移动,自动移动状态可保证中心架可快速移动到所需的位置。底座上设有底座锁紧机构2,当底座移动到所需位置时,油缸自动泄压,保证底座与床身稳固的锁紧,提高了中心架磨辊过程中的稳定性。轴承箱辅助支撑机构1在磨辊过程中,卸掉轴承箱重量,提高了轧辊回转精度及稳定性,软着陆装置可避免轧辊在吊装及安放过程中对中心架瓦面的冲击,延长了托瓦的使用寿命及托瓦的支撑回转精度。

23.所述底座上设有软着陆机构5,所述软着陆机构5包括支柱、吸能部、托架,所述支柱固定在所述底座上表面,所述吸能部固定在所述支柱上,所述托架固定在所述吸能部的上两侧。两托架之间形成一个从自由端到联接端截面逐渐变小的、可适应不同直径轧辊的托举空间。中心架软着陆机构5采用高强度重载油缸,通过液压系统中的压力传感器,可自动计算轧辊重量及轧辊是否安装于软着陆上,检测信号正常时,软着陆缓慢下降,确保轧辊准确、可靠、安全的安装于磨床上。此时轧辊轴承箱与轧辊翻箱机构自动耦合,机床系统触发翻箱指令,由电机驱动翻箱机构准确的完成翻箱动作,检测装置对翻箱位置进行闭环检测,翻箱完成轴承箱卸荷机构会自动升起,会对轴承箱进行支撑、泄压,确保后续轧辊回转的高精度。结构设计上通过有限元优化分析保证了轧辊软着陆及翻箱系统的高强度,可满足重型轧辊安装及翻箱,电气控制上通过优化算法运算,提供了各部件之间的协同运转控制,极大提高了轧辊安装及翻箱的效率,通过采用电气控制及相关的检测反馈原件使得机床智能化程度大幅度提高,保证轧辊安装过程的无人化和高效性。

24.中心架托瓦架采用斜二瓦支撑结构设计,使得支撑刚性非常稳定,同时也极大方便了轧辊的吊装。中心架本体包括托瓦架、上托瓦3、下托瓦4、托瓦调整机构7。所述上托瓦3和下托瓦4分别活动设置在所述托瓦架上,托瓦调整机构7可沿预定的直线轨迹伸缩,带动所述上托瓦3和下托瓦4实现位置调整。托瓦的调整采用伺服电机+减速机的结构,可根据机床的测量系统结果,对轧辊安装位置进行精细的微量调整,调整结束后,锁紧机构9会对上、下滑块进行锁紧,保证在磨辊过程中,托瓦支撑的稳定性。所述托瓦架内还设有滚珠丝杠,所述减速机的输出端接入所述滚珠丝杠,所述滚珠丝杠的滑动端与所述上托瓦3或下托瓦4连接。上托瓦3调整具备带辊调整功能,下托瓦4调整因辊重过重,不具备带辊调整功能,下瓦调整需在轧辊为安装前调整。上、下托瓦4表面设计有“人”字型油槽301,可保证托瓦表面良好的润滑状态,保证轧辊的回转精度处于最佳状态。

25.中心架翻箱装置采用了盘式链条翻箱机构8,所述盘式链条翻箱机构8包括翻箱支架801、链轮盘802,所述链轮盘802设置在所述翻箱支架801内、且可沿预定弧度回转。所述链轮盘802包括一段弧面和一段平直面,弧面边缘处设有翻转链条803,平直面处固定有柔性支撑柱804。采用电机驱动链轮盘802沿导轨方向旋转,通过电机及传感器控制,可保证轴承箱精准翻转90

°

,并将轴承箱位置反馈给电气系统,高刚性的凸轮轴承使得翻箱装置运转平稳的同时也具有极高的支撑刚性,柔性支撑装置使得翻箱装置在翻转过程中柔性驱动轴承箱,避免翻转过程中的冲击。盘式链条翻箱机构8具有振动小、噪声低、体积小、能耗底、效率高,故障率低等优点。

26.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围

前提下,可对其在形式上和细节上做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。