1.本发明属于高炉炼铁绿色高效生产领域,涉及一种高炉炼铁用喷煤系统及使用方法,目的是通过二氧化碳输送喷煤动态控制煤粉燃尽率,利用二氧化碳的常温惰性,在高炉风口高温下可与煤粉发生反应,降低氧化烧蚀和燃烧温度。

背景技术:

2.高炉喷煤技术以煤粉替代焦炭为炼铁生产提供热量和还原剂,从而降低焦比和生铁成本,是炼铁系统结构优化的重要一环,如何进一步提高喷煤量是高炉炼铁工艺的研究重点。目前国内外先进高炉喷煤量仅为220~250kg/t,难以进一步提高,主要是因为煤粉在高炉风口回旋区停留时间较短,约0.2s左右,随着喷煤量的增加,煤粉燃尽率将明显下降,未燃煤粉积聚导致高炉料柱透气性变差,恶化气流分布,从而影响高炉正常冶炼。

3.如何提高煤粉燃尽率是提高喷煤量的关键。一般认为提高输送气富氧可改善煤粉的燃烧,但是煤粉的燃爆风险同样随输送气氧含量的提高而显著提高。煤粉的燃爆极限受到气相压力、煤粉输送浓度、煤质特性的影响较大,为了保证生产安全经过长期实践摸索,国内外高炉生产一般要求煤粉仓内气相氧气含量低12%,喷煤罐内气相氧气含量低于12%(烟煤8%,无烟煤12%),输送气采用氮气或空气(21%o2)。目前国内外煤粉喷吹气相中氧气含量已接近安全上限,通过直接富氧提高煤粉燃尽率不具有安全可行性。

4.为改善煤粉燃烧效果,出现了两层耐热钢管喷煤枪喷煤技术。该喷煤枪内管进行煤粉喷吹,外管喷吹氧气(>95%o2),利用煤粉射流外部环绕氧气的交换传质作用,使氧气混入煤粉射流内部,变相的提高喷煤气相中的氧浓度,从而提高煤粉燃尽效率。但是该方法煤粉与外层氧气分离输送,因气相传质速率不高,在有限的风口回旋区停留时间内,氧气混入效率较低,对煤粉燃尽率改善效果有限;同时,环缝喷吹氧气对喷煤枪钢管产生较强的氧化烧蚀作用,氧气流量难以提高,一般单支喷煤枪环缝氧气流量仅为200~400nm3/h,更限制了该技术的改善效果。

技术实现要素:

5.如何在保证安全的前提下提高输送气体的氧当量是直接提高煤粉燃尽率的有效手段。氧气是造成煤粉输送燃爆的元凶,目前高炉喷煤使用的安全输送气中氧当量最高的为空气,其氧气浓度21%,氧当量仅为18.75mol/nm3;煤粉仓和喷煤罐内气相中氧当量一般低于10.71mol/nm3,一般使用氮气作为煤粉仓补充气、喷煤罐流化充压气。实际喷煤输送气由煤粉仓和喷煤罐气相、流化充压气和输送气混合,实际氧当量低于18.75mol/nm3,不利于煤粉的快速燃烧。

6.申请人研究确认,二氧化碳是常温惰性气体,可代替氮气作为煤粉仓补充气、喷煤罐流化气,也可与空气、氧气混合作为输送气,只要保证输送气的含氧气含量不高于空气,即可保证煤粉安全输送;同时在高炉风口高温下,二氧化碳可与煤粉发生反应,其氧当量为44.64mol/nm3,可提供充足的氧原子,加速煤粉燃烧反应;二氧化碳具有降低氧化烧蚀和燃

烧温度的作用,通过喷煤枪环缝喷吹氧气和二氧化碳的混合气,可在保证喷煤枪安全寿命的情况下,显著增加环缝气体流量,从而增强了气相传质富氧作用,进一步加速煤粉的燃烧。

7.一种高炉炼铁用喷煤系统,其特征在于以二氧化碳作为煤粉仓补充气、喷煤罐流化气,以二氧化碳、氧气和空气的混合气作为煤粉输送气,控制输送气的氧气含量,提高输送气的氧当量,以二氧化碳和氧气的混合气作为喷煤枪环缝气,降低环缝气对喷煤枪的氧化烧蚀作用,提高环缝气流量;根据喷煤量不同,按照不同模式运行,可提高煤粉燃尽率,改善煤粉燃烧效果。

8.如上所述一种高炉炼铁喷煤系统,本发明对高炉原有的喷煤系统进行升级改造,其中原有喷煤系统由煤粉仓,装煤阀门,流化及充压装置,喷煤罐,下煤阀门,氮气气源,空气气源,环缝气氧气气源,氮气气体阀,氮气气体流量计,空气气体阀,空气气体流量计,氧气气体阀,氧气气体流量计,输送气分气包,煤粉输送气气体流量计,切断阀,混合器,安全切断阀,总管流量计,分配器,喷煤枪组成,其特征在于在高炉常规喷煤系统上增加了二氧化碳气源,二氧化碳气体阀,二氧化碳气体流量计,输送气氧气气源,环缝气分气包。

9.进一步地,新增的二氧化碳气源要求流量能保证二氧化碳气体同时作为煤粉仓补充气、喷煤罐流化充压气、煤粉载气及环缝气的使用要求,压力大于热风压力0.15mpa,小于氮气压力,温度低于50℃;二氧化碳气源可采用外购或钢厂回收的液态二氧化碳,经汽化器气化后使用;液态二氧化碳纯度在99.5%以上,氧含量小于1.5

×

10

‑6,水含量小于3

×

10

‑6,压力为1.5~2mpa。

10.新增的输送气氧气气源要求流量能达到煤粉输送气流量的21%,气体压力大于热风压力0.15mpa,小于氮气压力;原有的环缝气氧气气源要求流量能保证单支喷煤枪氧气流量增加150nm3/h。

11.如上所述高炉炼铁喷煤系统的使用方法,其特征在于:

12.二氧化碳气由二氧化碳气源输出依次经由二氧化碳气体阀一、二氧化碳气体流量计一控制流量进入煤粉仓作为煤粉仓补充气;

13.二氧化碳气由二氧化碳气源输出依次经由二氧化碳气体阀二、二氧化碳气体流量计二控制流量进入流化及充压装置,作为喷煤罐流化充压气;

14.二氧化碳气由二氧化碳气源输出依次经由二氧化碳气体阀三、二氧化碳气体流量计三控制流量进入输送气分气包,氧气由输送气氧气气源输出依次经由氧气气体阀二和氧气气体流量计二控制流量进入输送气分气包;二氧化碳、氧气和空气在输送气分气包内混合,二氧化碳的混入比例为范围为0~79%,氧气的混入比例为范围为0~21%,空气的混入比例为范围为0~100%,混合气作为煤粉输送气通过原有管路输送使用;

15.环缝气分气包布置在环缝气氧气气源至喷煤枪中间管路上;二氧化碳气由二氧化碳气源输出依次经由二氧化碳气体阀四、二氧化碳气体流量计四控制流量进入环缝气分气包;二氧化碳与氧气在环缝气分气包内混合,二氧化碳混入比例范围为0~15%,氧气的混入比例为范围为85~100%,混合气进入喷煤枪作为环缝气体。

16.如上所述一种高炉炼铁喷煤系统的使用方法,具体方法为:

17.(1)当二氧化碳供气正常时,保持氮气气体阀一常闭,以二氧化碳作为煤粉仓补充气;当煤粉仓氧含量高于12%时,开启二氧化碳气体阀一;当煤粉仓内氧含量低于12%时,

关闭二氧化碳气体阀一;保证煤粉仓内氧含量一直低于12%,二氧化碳含量高于42.86%;

18.(2)当二氧化碳供气正常时,保持氮气气体阀二常闭,以二氧化碳作为喷煤罐的流化充压气;高炉喷煤时,开启二氧化碳气体阀二;喷煤停止时关闭二氧化碳气体阀二;

19.(3)当二氧化碳、氧气供气正常时,以二氧化碳、氧气和空气的混合气作为煤粉输送气,以二氧化碳和氧气的混合气作为喷煤枪环缝气;高炉喷煤时,开启二氧化碳气体阀三、氧气气体阀二、空气气体阀,以二氧化碳、氧气和空气的混合气作为喷煤输送气;开启二氧化碳气体阀四和氧气气体阀一,以二氧化碳和氧气的混合气作为喷煤枪环缝气。

20.(4)当煤粉堵塞时,空气气体阀、二氧化碳气体阀和氧气气体阀二关闭,开启氮气气体阀一、氮气气体阀二、氮气气体阀三,按照原有喷煤堵塞时应急处理条例操作;

21.(5)在二氧化碳供气不足,关闭二氧化碳气体阀和氧气气体阀二,同时保证氮气和空气供气流量及压力,按照原有喷煤操作工艺流程操作。

22.进一步地,根据高炉喷煤量的不同,一种高炉炼铁利用二氧化碳输送喷煤动态控制煤粉燃尽率方法的喷煤系统运行分为三个模式;

23.1)当喷煤量小于200kg/t,采用模式1,煤粉输送气中二氧化碳混入比例为0~30%,氧气比例为0%~8%,空气比例为62%~100%,此时输送气的氧当量为18.75~32.16mol/nm3;环缝气体中二氧化碳比例0~5%,单支喷煤枪氧气流量增加0~50nm3/h;

24.2)当喷煤量200~250kg/t,采用模式2,煤粉输送气中二氧化碳混入比例为30~70%,氧气比例为8%~18.61%,空气混入比例为11.39%~62%,此时输送气的氧当量为32.13~48.93mol/nm3;环缝气体中二氧化碳比例5~10%,单支喷煤枪氧气流量增加50~100nm3/h;

25.3)当喷煤量大于250kg/t,采用模式3,煤粉输送气中二氧化碳混入比例为70~79%,氧气比例为18.61%~21%,空气混入比例为0%~11.39%,此时输送气的氧当量为48.93~54.02mol/nm3;环缝气体中二氧化碳比例10~15%,单支喷煤枪氧气流量增加100~150nm3/h;

26.与现有技术相比本发明具有以下技术效果:

27.在保证输送气中氧气含量在安全范围内的同时,将输送气的氧当量由空气的18.75mol/nm3最高可提高至54.02mol/nm3,单支喷煤枪环缝气流量由200~400nm3/h最高增加至411.76~647.06nm3/h,提高煤粉燃尽率0~8%。

附图说明

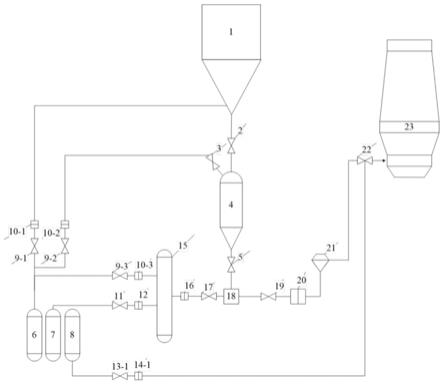

28.图1为原有喷煤系统工艺流程图,

29.1—煤粉仓、2—装煤阀门、3—流化及充压装置、4—喷煤罐、5—下煤阀门、6—氮气气源、7—空气气源、8—环缝气氧气气源、9—氮气气体阀、10—氮气气体流量计、11—空气气体阀、12—空气气体流量计、13—氧气气体阀、14—氧气气体流量计、15—输送气分气包、16—煤粉输送气气体流量计、17—切断阀、18—混合器、19—安全切断阀、20—总管流量计、21—分配器、22—喷煤枪、23—高炉;

30.图2为本发明的工艺流程图,

31.其中,24—二氧化碳气源、25—二氧化碳气体阀、26—二氧化碳气体流量计、27—输送气氧气气源、28—环缝气分气包、9

‑

1—氮气气体阀一、9

‑

2—氮气气体阀二、9

‑

3—氮气

气体阀三、10

‑

1—氮气气体流量计一、10

‑

2—氮气气体流量计二、10

‑

3—氮气气体流量计三、13

‑

1—氧气气体阀一、13

‑

2—氧气气体阀二、14

‑

1—氧气气体流量计一、14

‑

2—氧气气体流量计二、25

‑

1—二氧化碳气体阀一、25

‑

2—二氧化碳气体阀二、25

‑

3—二氧化碳气体阀三、25

‑

4—二氧化碳气体阀四、26

‑

1—二氧化碳气体流量计一、26

‑

2—二氧化碳气体流量计二、26

‑

3—二氧化碳气体流量计三、26

‑

4—二氧化碳气体流量计四。

具体实施方式

32.以下通过具体实施例进一步说明本发明的实施过程。

33.实施例1

34.(1)某1780m3高炉喷煤量为150kg,该高炉为普通喷煤枪。

35.(2)如图2所示,本发明在高炉原有的喷煤系统进行升级改造,在此基础上增加了二氧化碳气源24,二氧化碳气体阀25,二氧化碳气体流量计26,输送气氧气气源27。

36.其中本系统新增的二氧化碳气源24要求流量能保证二氧化碳同时作为煤粉仓补充气、喷煤罐流化充压气、煤粉载气及环缝气的使用要求,压力大于热风压力0.15mpa,小于氮气压力,温度低于50℃;二氧化碳气源可采用外购或钢厂回收的液态二氧化碳,经汽化器气化后使用;液态二氧化碳纯度在99.5%以上,氧含量小于1.5

×

10

‑6,水含量小于3

×

10

‑6,压力为1.5~2mpa;

37.新增的输送气氧气气源27要求流量能达到煤粉输送气流量的21%,,气体压力大于热风压力0.15mpa,小于氮气压力。

38.二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀一25

‑

1、二氧化碳气体流量计一26

‑

1控制流量进入煤粉仓1作为煤粉仓补充气;

39.二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀二25

‑

2、二氧化碳气体流量计二26

‑

2控制流量进入流化及充压装置3,作为喷煤罐流化充压气;

40.二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀三25

‑

3、二氧化碳气体流量计三26

‑

3控制流量进入输送气分气包15,氧气由输送气氧气气源27输出依次经由氧气气体阀二13

‑

2和氧气气体流量计二14

‑

2控制流量进入输送气分气包15。二氧化碳、氧气和空气在输送气分气包15内混合,二氧化碳的混入比例为范围为0~79%,氧气的混入比例为范围为0~21%,空气的混入比例为范围为0~100%,混合气作为煤粉输送气通过原有管路输送使用。

41.(3)当二氧化碳供气正常时,保持氮气气体阀一9

‑

1常闭,以二氧化碳作为煤粉仓补充气;当煤粉仓氧含量高于12%时,开启二氧化碳气体阀一25

‑

1;当煤粉仓内氧含量低于12%时,关闭二氧化碳气体阀一25

‑

1;保证煤粉仓内氧含量一直低于12%,二氧化碳含量高于42.86%;

42.当二氧化碳供气正常时,保持氮气气体阀二9

‑

2常闭,以二氧化碳作为喷煤罐的流化充压气;高炉喷煤时,开启二氧化碳气体阀二25

‑

2;喷煤停止时关闭二氧化碳气体阀二25

‑

2;

43.当二氧化碳、氧气供气正常时,以二氧化碳、氧气和空气的混合气作为煤粉输送气。高炉喷煤时,开启二氧化碳气体阀三25

‑

3、氧气气体阀二13

‑

2、空气气体阀11,以二氧化碳、氧气和空气的混合气作为喷煤输送气;根据喷煤量采用模式1,输送气体的混合比例为

二氧化碳:氧气:空气=20%:5.3%:74.7%,氧当量由18.75mol/nm3增加至20.66mol/nm3。

44.当煤粉堵塞时,空气气体阀11、二氧化碳气体阀25和氧气气体阀13

‑

2关闭,开启氮气气体阀一9

‑

1、氮气气体阀二9

‑

2、氮气气体阀三9

‑

3,按照原有喷煤堵塞时应急处理条例操作;

45.在二氧化碳供气不足,关闭二氧化碳气体阀25和氧气气体阀二13

‑

2,同时保证氮气和空气供气流量及压力,按照原有喷煤操作工艺流程操作。

46.该高炉使用本发明专利后检测炉尘中碳含量,发现煤粉燃尽率提高0.87%。

47.实施例2

48.(1)某5500m3高炉喷煤量为159kg。

49.(2)如图2所示,本发明在高炉原有的喷煤系统进行升级改造,在此基础上增加了增加了二氧化碳气源24,二氧化碳气体阀25,二氧化碳气体流量计26,输送气氧气气源27,环缝气分气包28。

50.其中本系统新增的二氧化碳气源24要求流量能保证二氧化碳气体同时作为煤粉仓补充气、喷煤罐流化充压气、煤粉载气及环缝气的使用要求,压力大于热风压力0.15mpa,小于氮气压力,温度低于50℃;二氧化碳气源可采用外购或钢厂回收的液态二氧化碳,经汽化器气化后使用;液态二氧化碳纯度在99.5%以上,氧含量小于1.5

×

10

‑6,水含量小于3

×

10

‑6,压力为1.5~2mpa;

51.新增的输送气氧气气源27要求流量能达到煤粉输送气流量的21%,,气体压力大于热风压力0.15mpa,小于氮气压力;原有的环缝气氧气气源8要求流量能保证单支喷煤枪氧气流量增加150nm3/h。

52.二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀一25

‑

1、二氧化碳气体流量计一26

‑

1控制流量进入煤粉仓1作为煤粉仓补充气;

53.二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀二25

‑

2、二氧化碳气体流量计二26

‑

2控制流量进入流化及充压装置3,作为喷煤罐流化充压气;

54.二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀三25

‑

3、二氧化碳气体流量计三26

‑

3控制流量进入输送气分气包15,氧气由输送气氧气气源27输出依次经由氧气气体阀二13

‑

2和氧气气体流量计二14

‑

2控制流量进入输送气分气包15。二氧化碳、氧气和空气在输送气分气包15内混合,二氧化碳的混入比例为范围为0~79%,氧气的混入比例为范围为0~21%,空气的混入比例为范围为0~100%,混合气作为煤粉输送气通过原有管路输送使用。

55.环缝气分气包30布置在环缝气氧气气源8至喷煤枪22中间管路上。二氧化碳气由二氧化碳气源24输出依次经由二氧化碳气体阀四25

‑

4二氧化碳气体流量计四26

‑

4控制流量进入环缝气分气包28;二氧化碳与氧气在环缝气分气包28内混合,二氧化碳混入比例范围为0~15%,氧气的混入比例为范围为85~100%,混合气进入喷煤枪22作为环缝气体。

56.(3)当二氧化碳供气正常时,保持氮气气体阀9

‑

1常闭,以二氧化碳作为煤粉仓补充气。当煤粉仓氧含量高于12%时,开启二氧化碳气体阀一25

‑

1;当煤粉仓内氧含量低于12%时,关闭二氧化碳气体阀一25

‑

1。保证煤粉仓内氧含量一直低于12%,二氧化碳含量高于42.86%。

57.当二氧化碳供气正常时,保持氮气气体阀二9

‑

2常闭,以二氧化碳作为喷煤罐的流

化充压气。高炉喷煤时,开启二氧化碳气体阀二25

‑

2;喷煤停止时关闭二氧化碳气体阀二25

‑

2。

58.当二氧化碳、氧气供气正常时,以二氧化碳、氧气和空气的混合气作为煤粉输送气,以二氧化碳和氧气的混合气作为喷煤枪环缝气。高炉喷煤时,开启二氧化碳气体阀三25

‑

3、氧气气体阀二13

‑

2、空气气体阀11,以二氧化碳、氧气和空气的混合气作为喷煤输送气;开启二氧化碳气体阀四25

‑

4和氧气气体阀一13

‑

1,以二氧化碳和氧气的混合气作为喷煤枪环缝气。根据喷煤量采用模式1,输送气体的混合比例为二氧化碳:氧气:空气=30%:8%:62%,氧当量由19mol/m3增加至32mol/m3。单支喷煤枪的环缝气流量为200nm3/h,二氧化碳混入比例为5%,此时单支喷煤枪的环缝气流量为263.16nm3/h。

59.当煤粉堵塞时,空气气体阀11、二氧化碳气体阀25和氧气气体阀13

‑

2关闭,开启氮气气体阀一9

‑

1、氮气气体阀二9

‑

2、氮气气体阀三9

‑

3,按照原有喷煤堵塞时应急处理条例操作;

60.在二氧化碳供气不足,关闭二氧化碳气体阀25和氧气气体阀二13

‑

2,同时保证氮气和空气供气流量及压力,按照原有喷煤操作工艺流程操作。

61.该高炉使用本发明专利后检测炉尘中碳含量,发现煤粉燃尽率提高1.1%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。