1.本技术涉及粉末冶金技术领域,具体而言,涉及一种钴镍铁铬基硬质合金材料及其制备方法。

背景技术:

2.硬质合金通常采用难熔碳化物为基体,软韧性金属为粘结相。硬质合金结合了高硬度的难熔金属碳化物和延展性较好的粘结金属的优点,具有强度和硬度高、耐磨性好、红硬性好、热膨胀系数小、弹性模量高以及化学稳定性好等一系列优良性能,被广泛地应用于切削刀具、矿山工具、耐磨零件等领域。

3.由于金属co具有优良的润湿性、良好的屈服强度和加工硬化性能,已被广泛用于生产硬质合金。然而co作为一种关键而又稀缺的战略金属,价格昂贵,资源稀缺,并且其毒性和造成的污染问题也不容忽视。与此同时,在实际工况中,较差的韧性一直是限制硬质合金发展的棘手问题。硬质合金除保持优异的硬度外,具备良好的强度和韧性将大大延长其使用寿命。因此,成本低廉、安全环保、兼具高硬度和高韧性的“双高”合金成为了硬质合金行业研究的热点之一。

4.高熵合金以5种或以上合金以等原子比或近等原子比的配比成分组成,由于具有高强度、高韧性、高耐腐蚀性等特性,在硬质合金粘结剂方面近年来也有研究报道。但是,高熵合金中通常含有高达25%的cr,会大大减少硬质合金碳平衡区间,提高烧结的难度,并由于促进碳化物中间相的形成,导致材料的晶粒形状不规整、韧性也降低等问题。因而,cr含量的把控一直是高熵合金作为硬质合金粘结相的一大难题。

5.针对上述的问题,目前尚未提出有效的解决方案。

技术实现要素:

6.本技术实施例提供了一种钴镍铁铬基硬质合金材料及其制备方法,以至少解决相关技术抗弯强度和断裂韧性较低的技术问题。

7.根据本技术实施例的一个方面,提供了一种钴镍铁铬基硬质合金材料,包括:co粉:7.5~18%、优选为8.5~12.5%;ni粉:5.5~16%、优选为6.5~10.5%;fe粉:0.5~6%、优选为0.5~3.5%;cr或cr2c3:0.5~5%、优选为0.5~2.5%;wc粉:65~95%、优选为76.5~81.9%;w粉:0.2~2%、优选为0.3~1.5%;vc:0.1~3%、优选为0.1~1%;nbc:0.1~4%、优选为0.3~1.5%;tac:0.1~4%、优选为0.3~1.5%;上述所有合金成分之和为100%。

8.根据本技术实施例的另一方面,还提供了一种用于制备钴镍铁铬基硬质合金材料的方法,包括:步骤s1,配料:将碳化钨粉、钴粉、镍粉、铁粉、铬粉或碳化铬粉、钨粉和v、nb、ta的碳化物粉末按上述重量百分比进行配料,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;所述湿磨料浆中碳化钨粉的粒径为0.7~4.2um;步骤s2,将s1的湿磨料浆进行过滤、筛分,并干燥制粒;步骤s3,压制成型:将经过筛网擦筛的料粒进行压制成型,得到半成

品;步骤s4,脱蜡、烧结成型:将压制后的半成品在气氛中脱蜡、在烧结炉中烧结后,即得成品。

9.可选地,其中wc平均粒径为1.5~2.5um;钴粉的平均粒径为1.0~2.0um;镍粉的平均粒径为2.0~3.0um;铁粉的平均粒径为2.0~3.0um;铬粉或碳化铬粉的平均粒径为1.0~3.0um;钨粉的平均粒径为0.5~1.5um;vc、nbc、tac粉的平均粒径为0.1~1.0um。

10.可选地,混料和球磨工艺:成型剂为石蜡,添加量为硬质合金粉末重量的1.8~2.5%。将不同粉末和成型剂混合,在辊筒式球磨机中,添加硬质合金球进行湿磨,处理工艺参数为:球料比为(4~8):1,球磨介质为酒精,酒精与碳化钨、钴粉、镍粉、铁粉、铬粉或碳化铬粉、钨粉以及vc、nbc、tac粉所配成的原料液固比为200~300ml/kg,球磨时间24~72h、球磨转速为30~40转/min。

11.可选地,干燥制粒:为了提高粉末的均匀性和成形性,球磨后的料浆在喷雾干燥装置中进行干燥,或通过真空干燥和震动制粒;干燥的温度为60~200℃,气氛为氮气或真空。

12.可选地,压制成型:制粒后的粉末团粒通过压制成各种产品形状,具体方式包括冷等静压、单向压制或双向压制;压制成型的压强为100~200mpa。

13.可选地,脱蜡与烧结:压制后的产品需要在真空或者保护气氛中,600~900℃脱除粘结剂,然后进行低压烧结致密化,具体工艺为:通入氩气5~10mpa,采用1350~1480℃烧结,保温时间30~120min,冷却至室温即得硬质合金材料。

14.可选地,碳化钨粉末的平均粒径为1.7~2.0um。

15.可选地,所述成型剂为精炼石蜡,所述成型剂的添加量为硬质合金粉末重量的1.8~2.2%。

16.可选地,所述球磨采用的球磨介质为酒精,所述球磨的液固比为200~250ml/kg。所述球磨在保护气氛中进行;所述球磨的球料比为4~8:1,球磨时间为36~72h、球磨转速为30~40转/min。

17.可选地,所述球磨后还包括干燥,所述干燥的方式包括喷雾干燥或真空干燥;所述干燥的温度优选为100~120℃。

18.可选地,所述压制成型的方式为双向压制;所述压制成型的压强为100~150mpa。

19.可选地,所述脱蜡在真空或者气氛中,优选气氛为氮氢混合气,温度为850~900℃;烧结在氩气保护中进行,所述烧结的压力为5~7mpa,温度为1400~1450℃,保温时间为60~90min。

20.与现有技术相比,本发明的有益效果是:

21.本发明采用钴、镍、铁、铬为主要元素按特定比例范围组成的钴镍铁铬代钴制备新型硬质合金材料。一方面,镍的使用能够提高材料的断裂韧性,铁的使用能够提高材料的硬度;另一方面,相比于其他的钴镍铁铬粘结相硬质合金,在不产生铬的碳化物(cr7c3)偏析的基础上,铬含量大大提升,提高了材料的抗氧化性和抗腐蚀性。并且,由于镍、铁、铬矿藏丰富且价格便宜,有效解决钴资源有限的问题。相比于纯钴硬质合金,钴镍铁铬基硬质合金的致密化温度更低,一定程度上降低了烧结温度。

22.本发明采用w、vc、nbc、tac等方式添加合金化元素,能够有效调整碳平衡和烧结工艺参数。并且,vc能够抑制晶粒增长,nbc、tac能够提高红硬性,以此提高硬质合金的力学性能,满足使用要求。

23.本发明采用石蜡作为成型剂,并于烧结前在氮氢混合气氛中进行了脱脂,一方面保证去除粘结剂带来的杂质,另一方面有效保护了压坯不被氧化污染。在烧结过程中采用氩气压力,能够确保成品全致密化,并缩短烧结时间,避免粘结剂与wc的过渡反应。

24.本发明通过科学合理设计粘结相组成和优化工艺,所得钴镍铁铬基硬质合金材料的硬度为84.2~84.6hra,抗弯强度为3443~3903mpa,断裂韧性为19.4~21.6mpa.m

1/2

,硬度达到纯co硬质合金水平,强度和断裂韧性提高了10~20%。

25.本发明中,当硬质合金所用原料为:co粉10wt%,ni粉7~8wt%,fe粉1~2wt%,cr2c3粉为1.15wt%,wc粉77.5~78.5wt%,w粉0.1~1.5wt%,vc粉为0.1~0.5wt%、nbc粉为0.3~1.5wt%、tac粉为0.2~1.0wt%。且wc粉末粒度分布为0.8~3.0um,钴粉的平均粒径为1.0~2.0um,镍粉的平均粒径为2.0~3.0um,铁粉的平均粒径为2.0~3.0um,碳化铬粉的平均粒径为1.0~3.0um,钨粉的平均粒径为0.5~1.5um,vc、nbc、tac粉的平均粒径为0.1~1.0um时,采用下述制备方法:

26.步骤s1,配料:将碳化钨、钴粉、镍粉、铁粉、碳化铬粉、钨粉以及vc、nbc、tac粉按上述重量百分比进行配料,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;成型剂为精炼石蜡,精炼石蜡的添加量为硬质合金粉末重量的2%;湿磨处理工艺参数为:球料比为4:1,球磨介质为酒精,酒精与原料的液固比为235ml/kg,球磨时间36h、球磨转速为35转/min;

27.步骤s2,将s1的湿磨料浆进行过滤、筛分,并在100℃下进行真空干燥;

28.步骤s3,压制成型:将经过筛网擦筛的料粒采用双向压制方式、在压强为100~150mpa条件下进行压制成型,得到半成品;

29.步骤s4,脱蜡、烧结成型:在氮氢混合气体中,900℃保温60~90min,脱除粘结剂;通入氩气5mpa,采用低压烧结至1400~1420℃,保温时间1~1.5h,冷却至室温即得硬质合金材料;所得硬质合金在同等粘结相含量条件下,其所得产品的性能远远优于现有含铁、镍、铬的产品,在强度和韧性方面的性能优于以co为粘结相的硬质合金。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.图1是根据本技术实施例的一种钴镍铁铬基硬质合金的示意图;

32.图2是根据本技术实施例的一种钴镍铁铬基硬质合金的示意图;以及,

33.图3是根据本技术对比例的一种纯钴硬质合金的示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本方案借助高熵合金的理念,采用非等原子比的成分配比,在富钴镍的基础上,添

加较多量的铁和铬,并添加少量w、v、nb、ta等元素。钴镍铁铬粘结相的使用保证材料具有良好的强度硬度,并大大提高了材料的韧性,降低了材料的成本;在不产生cr的碳化物(cr7c3)偏析的基础上,较高cr含量提高了材料的抗氧化性和抗腐蚀性;并且,w、vc、nbc、tac等合金化元素的添加,能够有效调整碳平衡和烧结工艺区间。

36.实施例1

37.在一个可选的实施例中,本实施例提供一种钴镍铁铬基硬质合金材料,由以下重量百分比的合金成分组成:co粉:10%,ni粉:8%,fe粉:1%,cr2c3粉末:1.15%,w粉:1.1%,vc粉:0.15%,nbc粉:0.3%,tac粉:0.3%,wc粉:78%,wc的平均粒径为1.94um,co粉的平均粒径为1.52um,ni粉的平均粒径为2.5um,fe粉的平均粒径为2.65um,cr2c3粉的平均粒径为3.0um,w粉的平均粒径为1.0um,vc、nbc、tac粉的平均粒径为0.8um。

38.上述钴镍铁铬基硬质合金材料的制备方法,包括以下步骤:

39.步骤s1,按如下质量百分比称取各原料:co粉:10%,ni粉:8%,fe粉:1%,cr2c3粉末:1.15%,w粉:1.1%,vc粉:0.15%,nbc粉:0.3%,tac粉:0.3%,wc粉:78%。

40.步骤s2,形成配料:将碳化钨、钴粉、镍粉、铁粉、碳化铬粉、钨粉以及vc、nbc、tac粉按上述重量百分比进行配料后,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;成型剂为精炼石蜡,精炼石蜡的添加量为硬质合金粉末重量的2%;湿磨处理工艺参数为:球料比为5:1,球磨介质为酒精,酒精与原料的液固比为235ml/kg,球磨时间36h。

41.步骤s3,对湿磨料浆进行过滤和筛分后干燥制粒,得到料粒,即将s2的湿磨料浆进行过滤、筛分,并在100℃下进行真空干燥。

42.步骤s4,进行压制成型:将经过筛网擦筛的料粒采用单向压制方式、在压强为150mpa条件下进行压制成型,得到半成品。

43.步骤s5,进行脱蜡和烧结成型:在氮氢混合气体中,900℃保温80min,脱除粘结剂;在烧结炉中通入氩气5mpa,采用低压烧结至1420℃,保温时间1h,冷却至室温即得硬质合金材料。

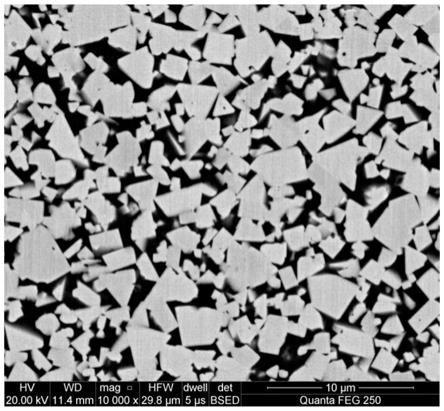

44.本实施例的钴镍铁铬基硬质合金材料的各项性能测试结果见表1;其扫描电镜照片如图1所示。

45.实施例2

46.在又一个可选的实施例中,本实施例提供一种钴镍铁铬基硬质合金材料,由以下重量百分比的合金成分组成:co粉:10%,ni粉:7%,fe粉:2%,cr2c3粉末:1.15%,w粉:1.35%,vc粉:0.1%、nbc粉:0.35%、tac粉:0.25%,wc粉:77.8%,wc的平均粒径为1.94um,co粉的平均粒径为1.52um,ni粉的平均粒径为2.5um,fe粉的平均粒径为2.65um,cr2c3粉的平均粒径为3.0um,w粉的平均粒径为1.0um,vc、nbc、tac粉的平均粒径为0.8um。

47.上述钴镍铁铬基硬质合金材料的制备方法,包括以下步骤:

48.步骤s1,按如下质量百分比称取各原料:co粉:10%,ni粉:7%,fe粉:2%,cr2c3粉末:1.15%,w粉:1.35%,vc粉:0.1%、nbc粉:0.35%、tac粉:0.25%,wc粉:77.8%。

49.步骤s2,配料:将碳化钨、钴粉、镍粉、铁粉、碳化铬粉、钨粉以及vc、nbc、tac粉按上述重量百分比进行配料,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;成型剂为精炼石蜡,精炼石蜡的添加量为硬质合金粉末重量的2%;湿磨处理工艺参数为:球料比为5:1,球磨介质为酒精,酒精与原料的液固比为235ml/kg,球磨时间36h。

50.步骤s3,将步骤s2的湿磨料浆进行过滤、筛分,并在100℃下进行真空干燥。

51.步骤s4,压制成型:将经过筛网擦筛的料粒采用单向压制方式、在压强为150mpa条件下进行压制成型,得到半成品。

52.步骤s5,脱蜡、烧结成型:在氮氢混合气体中,900℃保温80min,脱除粘结剂;在烧结炉中通入氩气5mpa,采用低压烧结至1410℃,保温时间1h,冷却至室温即得硬质合金材料。

53.本实施例的钴镍铁铬基硬质合金材料的各项性能测试结果见表1;其扫描电镜照片如图2所示。

54.表1

[0055][0056]

实施例3

[0057]

在一个可选的实施例中,本实施例提供一种钴镍铁铬基硬质合金材料,由以下重量百分比的合金成分组成:co粉:10.5%,ni粉:7.5%,fe粉:2%,cr2c3粉末:1.25%,w粉:1%,vc粉:0.15%,nbc粉:0.3%,tac粉:0.3%,wc粉:77%,wc的平均粒径为1.94um,co粉的平均粒径为1.52um,ni粉的平均粒径为2.5um,fe粉的平均粒径为2.65um,cr2c3粉的平均粒径为3.0um,w粉的平均粒径为1.0um,vc、nbc、tac粉的平均粒径为0.8um。

[0058]

上述钴镍铁铬基硬质合金材料的制备方法,包括以下步骤:

[0059]

步骤s1,按如下质量百分比称取各原料:co粉:10.5%,ni粉:7.5%,fe粉:2%,cr2c3粉末:1.25%,w粉:1%,vc粉:0.15%,nbc粉:0.3%,tac粉:0.3%,wc粉:77%。

[0060]

步骤s2,形成配料:将碳化钨、钴粉、镍粉、铁粉、碳化铬粉、钨粉以及vc、nbc、tac粉按上述重量百分比进行配料后,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;成型剂为精炼石蜡,精炼石蜡的添加量为硬质合金粉末重量的2.2%;湿磨处理工艺参数为:球料比为5:1,球磨介质为酒精,酒精与原料的液固比为250ml/kg,球磨时间40h。

[0061]

步骤s3,对湿磨料浆进行过滤和筛分后干燥制粒,得到料粒,即将s2的湿磨料浆进行过滤、筛分,并在120℃下进行真空干燥。

[0062]

步骤s4,进行压制成型:将经过筛网擦筛的料粒采用单向压制方式、在压强为160mpa条件下进行压制成型,得到半成品。

[0063]

步骤s5,进行脱蜡和烧结成型:在氮氢混合气体中,900℃保温100min,脱除粘结剂;在烧结炉中通入氩气10mpa,采用低压烧结至1410℃,保温时间70min,冷却至室温即得硬质合金材料。

[0064]

实施例4

[0065]

在一个可选的实施例中,本实施例提供一种钴镍铁铬基硬质合金材料,由以下重量百分比的合金成分组成:co粉:8.5%,ni粉:7.6%,fe粉:0.5%,cr2c3粉末:0.5%,w粉:0.3%,vc粉:0.1%,nbc粉:0.3%,tac粉:0.3%,wc粉:81.9%,wc的平均粒径为1.94um,co粉的平均粒径为1.52um,ni粉的平均粒径为2.5um,fe粉的平均粒径为2.65um,cr2c3粉的平均粒径为3.0um,w粉的平均粒径为1.0um,vc、nbc、tac粉的平均粒径为0.8um。

[0066]

上述钴镍铁铬基硬质合金材料的制备方法,包括以下步骤:

[0067]

步骤s1,按如下质量百分比称取各原料:co粉:8.5%,ni粉:7.6%,fe粉:0.5%,cr2c3粉末:0.5%,w粉:0.3%,vc粉:0.1%,nbc粉:0.3%,tac粉:0.3%,wc粉:81.9%。

[0068]

步骤s2,形成配料:将碳化钨、钴粉、镍粉、铁粉、碳化铬粉、钨粉以及vc、nbc、tac粉按上述重量百分比进行配料后,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;成型剂为精炼石蜡,精炼石蜡的添加量为硬质合金粉末重量的1.8%;湿磨处理工艺参数为:球料比为4:1,球磨介质为酒精,酒精与原料的液固比为200ml/kg,球磨时间48h。

[0069]

步骤s3,对湿磨料浆进行过滤和筛分后干燥制粒,得到料粒,即将s2的湿磨料浆进行过滤、筛分,并在60℃下进行真空干燥。

[0070]

步骤s4,进行压制成型:将经过筛网擦筛的料粒采用单向压制方式、在压强为100mpa条件下进行压制成型,得到半成品。

[0071]

步骤s5,进行脱蜡和烧结成型:在氮氢混合气体中,900℃保温80min,脱除粘结剂;在烧结炉中通入氩气5mpa,采用低压烧结至1430℃,保温时间60min,冷却至室温即得硬质合金材料。

[0072]

实施例5

[0073]

在一个可选的实施例中,本实施例提供一种钴镍铁铬基硬质合金材料,由以下重量百分比的合金成分组成:co粉:9.5%,ni粉:6.5%,fe粉:2.5%,cr2c3粉末:1.5%,w粉:1.5%,vc粉:0.5%,nbc粉:0.8%,tac粉:0.7%,wc粉:76.5%,wc的平均粒径为1.94um,co粉的平均粒径为1.52um,ni粉的平均粒径为2.5um,fe粉的平均粒径为2.65um,cr2c3粉的平均粒径为3.0um,w粉的平均粒径为1.0um,vc、nbc、tac粉的平均粒径为0.8um。

[0074]

上述钴镍铁铬基硬质合金材料的制备方法,包括以下步骤:

[0075]

步骤s1,按如下质量百分比称取各原料:co粉:9.5%,ni粉:6.5%,fe粉:2.5%,cr2c3粉末:1.5%,w粉:1.5%,vc粉:0.5%,nbc粉:0.8%,tac粉:0.7%,wc粉:76.5%。

[0076]

步骤s2,形成配料:将碳化钨、钴粉、镍粉、铁粉、碳化铬粉、钨粉以及vc、nbc、tac粉按上述重量百分比进行配料后,添加成型剂,进行湿磨处理混合均匀,得到湿磨料浆;成型剂为精炼石蜡,精炼石蜡的添加量为硬质合金粉末重量的2.5%;湿磨处理工艺参数为:球料比为8:1,球磨介质为酒精,酒精与原料的液固比为300ml/kg,球磨时间72h。

[0077]

步骤s3,对湿磨料浆进行过滤和筛分后干燥制粒,得到料粒,即将s2的湿磨料浆进行过滤、筛分,并在200℃下进行真空干燥。

[0078]

步骤s4,进行压制成型:将经过筛网擦筛的料粒采用单向压制方式、在压强为200mpa条件下进行压制成型,得到半成品。

[0079]

步骤s5,进行脱蜡和烧结成型:在氮氢混合气体中,900℃保温80min,脱除粘结剂;在烧结炉中通入氩气5mpa,采用低压烧结至1440℃,保温时间60min,冷却至室温即得硬质合金材料。

[0080]

对比例1

[0081]

在表1所示的对比例1中,该对比例提供一种纯钴硬质合金材料,主要区别在于,纯钴硬质合金材料由以下重量百分比的合金成分组成:co粉:20%,wc粉:80%;wc的平均粒径为1.94um,co粉的平均粒径为1.52um;上述纯钴硬质合金材料的制备方法,参照以上实施例的操作步骤。

[0082]

本对比例的纯钴硬质合金材料的各项性能测试结果见表1;其扫描电镜照片如图3所示。

[0083]

由图1和图2可知,本发明提供的钴镍铁铬基硬质合金材料通过钴镍铁铬新型粘结相的使用,并在制备过程中采用低压烧结处理,保证产品晶粒粒径小的同时减小产品孔隙度,得到的硬质合金金相组织结构更好、晶粒更加均匀。

[0084]

对比图1,图2和图3可以看出,相比于纯钴粘结相,多元素合金对wc晶粒的生长有很大的抑制作用。conifecr粘结相将增加wc和粘结相之间的界面能,从而导致w和c元素在粘结相中扩散的能垒增大,造成烧结过程中wc晶粒的溶解

‑

再析出驱动力降低。因此,wc

‑

co的wc晶粒尺寸大、晶粒边界尖锐,而wc

‑

conifecr的wc晶粒尺寸更小、晶粒形状更柔和、晶粒分布更均匀。较小的wc晶粒尺寸和较少的尖锐边界将在很大程度上释放局部应力集中效应,裂纹扩展更加困难,从而导致更高的抗弯强度和断裂韧性。

[0085]

对以上两个实施例制备得到的钴镍铁铬基硬质合金材料及对比例1制备得到的纯钴硬质合金材料进行各项性能检测,其中,包括钴磁、矫顽力、密度、洛氏硬度、抗弯强度和断裂韧性,具体检测结果见表1。

[0086]

从上表1可以看出,相比于对比例1的纯钴硬质合金材料,本发明两个实施例的钴镍铁铬基硬质合金材料的钴磁和矫顽磁力更低,密度略高,硬度能够和纯钴硬质合金相媲美,抗弯强度和断裂韧性比纯钴硬质合金提高10~20%。

[0087]

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0088]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。