1.本发明涉及钛合金复合材料技术领域,具体而言涉及一种基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料及其制备方法。

背景技术:

2.石墨烯理论上是兼顾高强度,低密度的新型先进二维材料,在改善钛合金组织和提高钛合金性能方面,石墨烯增强钛基复合材料具有很大的发展潜力。目前,现有方法制备石墨烯钛基复合材料时,由于石墨烯和钛的密度差异较大,混合后极易聚集,造成包裹钛合金粉末石墨烯会局部增厚,导致网状结构的复合材料石墨烯厚度过高,同时石墨烯与基体容易形成激烈的界面反应,烧结后的复合材料中则存在大量的石墨烯聚集,从而对复合材料的性能产生不良影响。

3.公开号为cn110835698a的中国专利提出了一种界面可控的石墨烯钛基复合材料制备方法,该方法采用碳化硅纳米颗粒对石墨烯表面进行包覆,减少石墨烯和钛基体的接触面积,阻碍高温下碳和钛的互扩散,有效减弱石墨烯和钛基体之间的界面反应,从而提高复合材料的性能。该方法虽然在一定程度上提高了复合材料的性能,但其仍然没有解决石墨烯钛基复合材料因材料组织存在空隙导致的韧性差,以及裂纹倾向问题,且材料的力学性能也有待进一步提高。

技术实现要素:

4.本发明目的在于针对现有技术的不足,提供一种基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料,通过分别对不同粒径的钛合金粉末包裹相同厚度的石墨烯层进行改性,从而形成钛合金粒径与石墨烯层厚度的错配,再采用混合尺寸离子强化的方法制备复合材料,可实现对复合材料的组织调控以及分布形态,从而提高复合材料的性能,改善材料的组织形态。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料,所述复合材料为包裹了石墨烯的钛合金粉末烧结而成,具有连续的网状分布结构;其中,所述钛合金粉末满足以下条件:具有大小两种尺度的粒径,且大粒径钛合金粉末的质量占比大于等于小粒径钛合金粉末的质量占比,不同粒径的钛合金粉末包裹的石墨烯层的厚度均相同,从而形成钛合金粒径与石墨烯层厚度的错配。

7.优选地,钛合金粒径与石墨烯层厚度的错配满足以下公式:

[0008][0009]

其中,r为钛合金粉末表面包裹的石墨烯层的厚度,r为钛合金粉末的中值粒径,v

gr

为添加的石墨烯的体积数,v

ti

为钛合金粉末的体积数。

[0010]

优选地,钛合金粉末的中值粒径满足:10μm≤中值粒径≤200μm。

[0011]

优选地,所述石墨烯的表面沉积有镍磷层,所述镍磷层的厚度大于0.2μm。

[0012]

一种基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料的制备方法,具体包括以下步骤:

[0013]

将石墨烯分别包裹在不同粒径的钛合金粉末上得到表面修饰后的钛合金粉末,通过控制质量的方法使不同粒径的钛合金表面的石墨烯层厚度均相同,从而形成钛合金粒径与石墨烯层厚度的错配;

[0014]

将两种不同粒径的表面修饰后的钛合金粉末按比例混合均匀,并对混合粉末真空干燥,之后再进行烧结得到多尺度复合材料。

[0015]

优选地,所述控制质量的方法具体如下:选择其中一种粒径的钛合金粉末,与不同量的石墨烯进行复合烧结,并测试其力学性能,力学性能最佳的复合材料所对应的石墨烯的量即为初始值,根据初始值计算石墨烯层的厚度,并进行钛合金粒径与石墨烯层厚度的错配;其中石墨烯层的厚度,钛合金粒径与石墨烯层厚度的错配均满足以下公式:

[0016][0017]

其中,r为钛合金粉末表面包裹的石墨烯层的厚度,r为钛合金粉末的中值粒径,v

ti

为钛合金粉末的体积数,v

gr

为添加的石墨烯的体积数,根据确定的初始值计算。

[0018]

优选地,两种粒径的钛合金粉末混合时,大粒径钛合金粉末的质量大于等于小粒径钛合金粉末的质量。

[0019]

优选地,钛合金粉末的中值粒径满足:10μm≤中值粒径≤200μm。

[0020]

优选地,所述石墨烯的表面沉积有镍磷层,所述镍磷层的厚度大于0.2μm。

[0021]

优选地,通过球磨混合将石墨烯包裹在钛合金粉末上,其中球磨时间为3h,球磨转速为100

‑

400rpm,球料比为5:1。

[0022]

优选地,采用放电等离子工艺对混合粉末进行烧结,烧结条件为:在氩气气氛中进行,烧结温度为900℃,热压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0023]

本发明的有益效果在于:

[0024]

1、本发明通过分别对不同粒径的钛合金粉末包裹相同厚度的石墨烯层进行改性,从而形成钛合金粒径与石墨烯层厚度的错配,再通过将两种不同粒径的改性粉末混合烧结制备复合材料,因存在两种不同粒径的粉末,小粒径粉末可以进入大颗粒无法占据的空间,减少内部组织的空隙,从而提高材料的致密度,减少裂纹的产生,同时,内部组织的减少也可以进一步减少在烧结过程中,石墨烯团聚导致的石墨烯与钛合金的结合度差的问题,从而提高材料的韧性;且通过多尺度粒径混合可显著细化复合材料的晶粒,弥散强化,达到强韧性互补;另一方面,混合尺寸粒子的存在也提高了粉末的堆积密度,从而提高了复合材料的相对密度,进一步减少了复合材料内部的缺陷,有利于载荷从基体向强化粒子传递,协同提高了复合材料的力学性能。

[0025]

2、本发明的石墨烯层厚度可控,并将钛合金粒径与石墨烯层厚度进行错配,不同粒径的钛合金粉末包裹相同厚度的石墨烯层,在两种尺度粒径混合的复合材料中,小粒径粉末的存在提高了整体的比表面积,而石墨烯层厚度相同,因此提高了增强相的含量,从而进一步提高了复合材料的力学性能。

[0026]

3、本发明的工艺方法简单、易操作、易实现,利于进一步的推广,具有较好的工业化前景。

附图说明

[0027]

图1是本发明的基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料的制备过程示意图。

[0028]

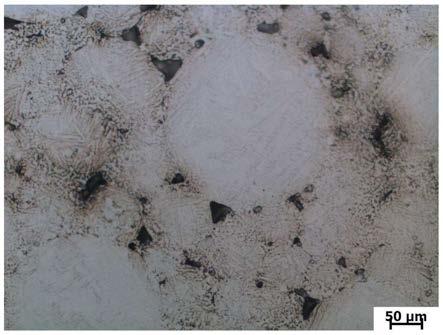

图2为实施例3所得材料的金相显微镜测试图。

[0029]

图3是对比例1所得材料的金相显微镜测试图。

具体实施方式

[0030]

为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

[0031]

在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施。

[0032]

本发明提供一种基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料,通过分别对不同粒径的钛合金粉末包裹相同厚度的石墨烯层进行改性,从而形成钛合金粒径与石墨烯层厚度的错配,再采用混合尺寸离子强化的方法制备复合材料,通过不同粒径的粉体混合烧结制备出多项协同的材料,利用不同尺度晶粒层间界面的相互协同作用,得到晶粒尺寸的层级梯度分布,有效改善纳米材料中的强韧化矛盾,实现对复合材料的组织调控以及分布形态的调控,从而提高复合材料的性能,改善材料的组织形态。

[0033]

在具体的实施例中,所述复合材料为包裹了石墨烯的钛合金粉末烧结而成,具有连续的网状分布结构;其中,所述钛合金粉末满足以下条件:具有大小两种尺度的粒径,且大粒径钛合金粉末的质量占比大于等于小粒径钛合金粉末的质量占比,不同粒径的钛合金粉末包裹的石墨烯层的厚度均相同,从而形成钛合金粒径与石墨烯层厚度的错配。

[0034]

在优选的实施例中,钛合金粒径与石墨烯层厚度的错配满足以下公式:

[0035][0036]

其中,r为钛合金粉末表面包裹的石墨烯层的厚度,r为钛合金粉末的中值粒径,v

gr

为添加的石墨烯的体积数,v

ti

为钛合金粉末的体积数。

[0037]

具体的,公式(1)的推导过程如下:

[0038]

假设选用的钛合金粉末的中值粒径为r,钛合金粉末的量为v

ti

,添加的石墨烯的量为v

gr

,则,粉末数n为n=v

ti

/v

p

ꢀꢀꢀ

(2)

[0039]

其中,v

p

为球形体积计算公式,即

[0040]

由上,包裹了石墨烯的钛合金粉末(即复合粉末)的体积v

[0041]

[0042]

将上述复合粉末看成近似的球形,则半径为r r,r为石墨烯层的厚度,则

[0043][0044]

将公式(2)(3)带入(4),即为

[0045][0046]

公式(5)整理后即得公式(1)。

[0047]

在优选的实施例中,钛合金粉末的中值粒径满足:10μm≤中值粒径≤200μm。

[0048]

应当理解为,所得复合材料中,两种粒径的钛合金粉末,中值粒径皆满足上述条件,且满足中值粒径较大的钛合金粉末的质量占比大于等于中值粒径较小的钛合金粉末的质量占比,这是因为,粒径大的钛合金粉末,其表面包裹石墨烯后,在烧结时,更容易形成网状结构。

[0049]

在另一优选的实施例中,所述石墨烯的表面沉积有镍磷层,所述镍磷层的厚度大于0.2μm。

[0050]

本发明还提供了一种基于钛合金粒径与石墨烯层厚度错配的多尺度复合材料的制备方法,基本构思是首先利用全方位行星式球磨机制备石墨烯厚度相同的复合粉末,其中,通过控制金属镀层提高石墨烯密度,防止球磨产生偏析,再通过质量控制得到具有相同石墨烯厚度的多种复合粉末,之后将两种粒径粉末混合,通过网状尺寸控制得到一种石墨烯厚度相同但钛合金晶粒大小不一的多尺度网状复合材料。特别指出,网状复合材料能避免石墨烯聚集增厚,提高基体韧化效果从而有效的调和了复合材料强度和塑性的矛盾。

[0051]

如图1所示,具体包括以下步骤:

[0052]

将石墨烯分别包裹在不同粒径的钛合金粉末上得到表面修饰后的钛合金粉末,通过控制质量的方法使不同粒径的钛合金表面的石墨烯层厚度均相同,从而形成钛合金粒径与石墨烯层厚度的错配;

[0053]

将两种不同粒径的表面修饰后的钛合金粉末按比例混合均匀,并对混合粉末真空干燥,之后再进行烧结得到多尺度复合材料。

[0054]

在更具体的实施例中,所述控制质量的方法具体如下:选择其中一种粒径的钛合金粉末,与不同量的石墨烯进行复合烧结,并测试其力学性能,力学性能最佳的复合材料所对应的石墨烯的量即为初始值,根据初始值计算石墨烯层的厚度,并进行钛合金粒径与石墨烯层厚度的错配。

[0055]

优选地,石墨烯层的厚度,钛合金粒径与石墨烯层厚度的错配均满足以下公式:

[0056][0057]

其中,r为钛合金粉末表面包裹的石墨烯层的厚度,r为钛合金粉末的中值粒径,v

ti

为钛合金粉末的体积数,v

gr

为添加的石墨烯的体积数,根据确定的初始值计算。

[0058]

优选地,两种粒径的钛合金粉末混合时,大粒径钛合金粉末的质量大于等于小粒径钛合金粉末的质量。

[0059]

在优选的实施例中,所述石墨烯的表面沉积有镍磷层,所述镍磷层的厚度大于0.2

μm。

[0060]

在其他优选的实施例中,通过球磨混合将石墨烯包裹在钛合金粉末上,其中球磨时间为3h,球磨转速为100

‑

400rpm,球料比为5:1。

[0061]

采用放电等离子工艺对混合粉末进行烧结,烧结条件为:在氩气气氛中进行,烧结温度为900℃,热压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0062]

下面结合具体的示例对以上制备过程和制备的复合材料进行试验测试。

[0063]

下述实施例中所用的实验方法如无特殊说明,均为常规方法。下述实施方式中所用的材料、试剂等,如无特殊说明,均可从商业途径获得。

[0064]

以下实施例及对比例采用的钛合金粉末皆为tc4合金球形粉末

[0065]

【实施例1】

[0066]

纳米石墨烯片层镀镍

[0067]

将石墨烯纳米片粗晶层置于丙酮溶液中超声分散30min,用去离子水洗去丙酮溶液。将石墨烯和10g/l氯化亚锡溶液混合,加入26ml盐酸,后过滤,清洗,获得敏化gnfs;通过超声分散制备2g/l敏化gnfs悬浮液,再加入与悬浮液等量氯化钯溶液(氯化钯0.5g/l,盐酸40ml/l)继续超声处理,后过滤、清洗,获得活化gnfs;通过超声分散制备2g/l活化gnfs悬浮液,加入与悬浮液等量的的化学镀镍溶液(硫酸镍25g/l,柠檬酸钠45g/l,次亚磷酸钠13g/l),水浴升温至40

‑

50℃,氨水调节ph至7

‑

10,恒温机械搅拌反应1h后过滤,使用去离子水多次清洗,最后放入真空干燥箱中45℃下干燥8

‑

12h,获得ni

‑

p@gnfs,其中gnfs和镍磷镀层质量比为1:1.5。

[0068]

【实施例2】

[0069]

球磨混合制备复合粉末

[0070]

从研究中发现,单尺度粉末53

‑

150μm(d50=100μm)的复合材料质量分数为0.5%时,力学性能最佳,即初始值为0.5wt.%。若石墨烯含量过高,会造成ni

‑

p@gnfs聚集相应使得基体韧化效果减弱,难以形成网状结构,其主要原因是53

‑

150μm的粉末尺寸较大,表面积较小。而为了进一步提高最佳增强相的含量,除了上述使用的颗粒尺寸为53

‑

150μm之外,使用颗粒尺寸较小(0

‑

25μm(d50=14μm)、15

–

53μm(d50=40μm))、相同成分的钛合金粉末,制备网状结构复合材料,在已知初始值为0.5%,钛合金基体粉末的质量为40g的情况差下,根据公式(1),得到石墨烯的厚度为0.5μm,再根据确定的石墨烯的厚度,得到0

‑

25μm(d50=14μm)、15

–

53μm(d50=40μm)的钛合金粉末对应的增强相质量分数分别为3.5%,2%。

[0071]

分别称取40g的三组球形钛粉末(0

‑

25μm、15

–

53μm、53

–

150μm)分别与对应量实施例1得到的ni

‑

p@gnfs(1.4g、0.8g、0.2g)混合,通过高能短时球磨的方式进行球磨,球磨时间为3h,球磨转速为300r/min,球料比为5:1,混合均匀后得到ni

‑

p@gnfs厚度相同的复合粉末,分别记为w3d14(0

‑

25μm)、w2d40(15

–

53μm)、w1d100(53

–

150μm)。

[0072]

【实施例3】

[0073]

将实施例2得到的粉末按比例w2d40:w1d100=1:1充分混合,将真空干燥后的粉末装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为900℃,压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0074]

【实施例4】

[0075]

将实施例2得到的粉末按比例w3d14:w2d40=1:1充分混合,将真空干燥后的粉末

装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为900℃,压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0076]

【实施例5】

[0077]

将实施例2得到的粉末按比例w3d14:w1d100=1:1充分混合,将真空干燥后的粉末装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为900℃,压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0078]

【实施例6】

[0079]

将实施例2得到的粉末按比例w2d40:w1d100=1:2充分混合,将真空干燥后的粉末装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为900℃,压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0080]

【实施例7】

[0081]

将实施例2得到的粉末按比例w3d40:w1d100=1:2充分混合,将真空干燥后的粉末装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为900℃,压力为50mpa,升温速率为100℃/min,保温时间为5min。

[0082]

【对比例1】

[0083]

将0.4g的实施例1得到的ni

‑

p@gnfs与40g基体粉末(53

–

150μm)混合,在与实施例2相同的条件下球磨,混合均匀后得到复合粉末。

[0084]

将上述复合粉末真空干燥后,装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为1200℃,压力为25mpa,所述的升温速率为10℃/min,保温时间为50min。

[0085]

【对比例2】

[0086]

将0.3g的实施例1得到的ni

‑

p@gnfs与40g基体粉末(53

–

150μm)混合,将0.2g的实施例1得到的ni

‑

p@gnfs与40g基体粉末(53

–

150μm)混合,在与实施例2相同的条件下球磨,混合均匀后得到复合粉末w75d100和w1d100。

[0087]

将上述粉末按比例w75d100:w1d100=1:1充分混合,将真空干燥后的粉末装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为1200℃,压力为25mpa,所述的升温速率为10℃/min,保温时间为50min。

[0088]

【对比例3】

[0089]

将0.3g的实施例1得到的ni

‑

p@gnfs与40g基体粉末(53

–

150μm)混合,0.3g的实施例1得到的ni

‑

p@gnfs与40g基体粉末(0

–

25μm)混合,在与实施例2相同的条件下分别球磨,混合均匀后得到复合粉末w75d100和w75d14。

[0090]

将上述粉末按比例w75d100:w75d14=1:1充分混合,将真空干燥后的粉末装入模具中,ar气氛保护,利用放电等离子烧结炉制备复合材料,烧结温度为1200℃,压力为25mpa,所述的升温速率为10℃/min,保温时间为50min。

[0091]

【测试】

[0092]

对实施例3

‑

7及对比例1

‑

2进行力学性能测试,其结果如表1所示

[0093]

表1

[0094][0095]

由上表可以看出,本发明的多尺度复合材料,当混合比例为1:1时,可以看出压缩强度达到1920.25mpa,延伸率达到31%,相对密度可达96.5%;当混合比例为2:1,压缩强度达到1980.3mpa,延伸率达到35%,相对密度都超过了98%;这相对于钛合金粒径与石墨烯层厚度不是错配的(对比例1

‑

3)复合材料而言,相对密度、抗拉强度以及延伸率均有提高,具有更好的强度和韧性,且同时,相对密度提高,也证明复合材料内部有的裂纹缺陷也得到有效减少;综上,通过钛合金粒径与石墨烯层厚度错配,以及多尺度的复合,得到的复合材料不仅可以减少裂纹,结合图2和图3的对比,进一步证明本发明的复合材料裂纹更少,而且同时复合材料的强度和韧性都有所提高,使材料具有更好的力学性能,而塑韧性的提高又进一步消除了脆性断裂的风险。

[0096]

对比例1的复合材料为等金属粒径,等石墨烯层厚度,对比例2的复合材料为等金属粒径,不等石墨烯层厚度,对比例3为不等金属粒径,不等石墨烯层厚度,这3中复合材料的组织内部都存在较多空隙,且高温下,石墨烯层出现团聚和石墨化,不能明显形成有效网状结构,影响材料的组织形态和分布形态,从而影响最终的力学性能以及组织结构,测试结果也印证着这点。

[0097]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。