1.本发明属于粉末冶金领域中的粉末制备技术,尤其是涉及到超细铁粉的快速制备技术。

背景技术:

2.超细铁粉是粉末冶金工业中重要的原材料,平均粒度为1~10微米,广泛应用于在汽车工业、家电工业、超硬材料、电磁、生物、医学、光学等诸多领域。与普通铁粉(200目(75

µ

m))相比,超细铁粉具有更大的比表面积和活性,以及特殊的电、磁、光以及催化、吸附和化学反应性等。随着粉末冶金制品向着高致密度,高强度,形状复杂等方向的发展,超细铁粉的用量越来越大。比如,在粉末冶金制品中加入一定量的超细铁粉可以明显地提高产品致密度,从而提高其强度,还可以降低产品的烧结温度。近年来,3d打印技术、超硬材料的蓬勃发展,使得超细铁粉的市场进一步扩大。

3.由于超细铁粉的特殊性能和广泛用途,使得人们对其制备方法进行了大量研究。国内外主要的制备方法包括:还原法、羰基法、真空蒸发法、溅射法以及高能球磨法等。但目前能在工业上规模化生产超细铁粉的方法只有羰基法和草酸沉淀法。

4.羰基法首先需要将fe和co在一定的条件下进行羰基化,生成羰基铁(fe(co)5),然后再在一定的温度和压力条件下进行热解,从而形成超细铁粉。该方法的优点是所生产的超细铁粉纯度高,粒度细而均匀,流动性好;其缺点是co和fe(co)5均为易燃易爆、有毒的物质,生产过程对环境污染大,而且该方法的生产成本高,从而使得羰基铁粉的价格居高不下,这些因素均阻碍了羰基铁粉的普及应用。

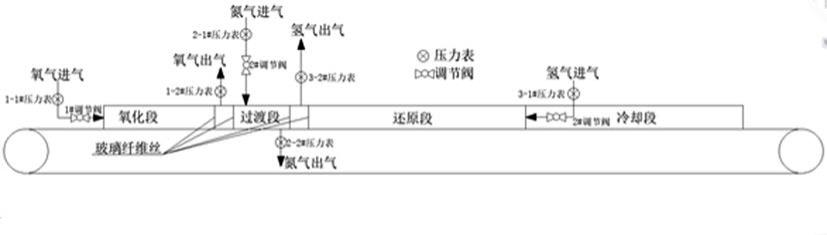

5.草酸法是利用硫酸铁作为原料,使用草酸置换硫酸根得到纯的草酸铁,再加热分解并利用氢还原得到超细铁粉。其产品能够满足粒度在几个微米的要求,但制备成本高。市场上优质草酸6000

‑

7000元/吨,每吨超细铁粉的草酸亚铁草酸原料成本15000

‑

17000元,总成本37000

‑

40000元/吨,因此这种方法适合面对高端市场,否则难以生存。

技术实现要素:

6.本发明主要是通过以下技术方案来实现的:首先原材料是采用目前市场上量大价廉的超纯铁精矿粉,其技术指标如下:化学成分:成分tfemnotio2sio2al2o3盐酸不溶物含量>71.50.070.130.110.130.13本铁精矿粉的粒度一般小于

‑

700目,含水量小于0.3%。

7.本工艺技术是采用在同一台钢带炉上,先用氧气氧化铁精矿粉,使铁精矿粉由fe3o4的结构变成fe2o3,同时根据文献2的研究,在这个过程中,由于晶体结构的变化的,使得新生成的fe2o3晶体结构内部形成内部空隙,而这种结构有利于氢气对氧化物的还原,从而使得其还原速度加快。具体炉型结构如图所示。氧化段的长度一般在6

‑

8m之间,具体长度

根据生产量的大小决定,温度在350℃

‑

450℃之间,保证1#调节阀压力设定为1.5~2kpa时,氧气的流量都是过量的,这些参数同样需要根据产量和氧化段的长度进行调整,氧气由炉头进行,从氧化段末端出炉,氧气进口处压力在5

‑

7kpa,出口处压力在1.5~2kpa左右。

8.氧化段和还原段之间有法兰连接,法兰长度在1.5

‑

2m,法兰段通入氮气以便将氧化段和还原段的气氛分割开,以免发生氧气和氢气在高温下混合发生爆炸。氮气的入口压力为5~7kpa,保证2#调节阀压力设定为2~2.5kpa时,出口压力保持在2~2.5kpa左右,这样可以使氮气将氧气和氢气隔开,进一步确保安全。

9.物料经过中间法兰段后进入氢气还原段,该段的温度设置为570℃,氢气从冷却段进入炉体内,从还原段开头出口出炉体,并进行点火处理,氢气入口处压力保持在5~7kpa,保证3#调节阀压力设定为1.5~2kpa时,氢气流量是过量的,出口处的压力保持在1.5~2kpa左右;氧化段和还原段长度的比例应在1:3还原后经过冷却段冷却出料,之后粉碎,检测,包装成超细铁粉成品。

10.本技术是采用超纯铁精矿粉为原料,在同一台钢带炉上,用先氧化,再还原的方法生产超细铁粉,本技术具有原料价格低,来源广,成分易于控制,而且整个工艺过程简单,还原温度低,还原时间短,超细铁粉整体生产成本低,对环境没有影响,没有废水,废气及废料等三废排放。文件1(一种低成本低温直接还原制备超细铁粉cn 107186216 a)方法中提先氧化后还原的方法,但本专利与文件1无论是在原料处理、还原装备,还是还原工艺参数选择上均有诸多不同,主要表现在:第一,在原料的处理上,文件1中首先对原料磁铁矿进行细化处理,而本专利技术不对原料进行细化处理,而是直接利用磁铁矿在氧化过程中,发生的结构变化,形成超细多孔的原料,这一点在文件2(中南大学硕士论文赤铁矿配比对氧化球团制备影响规律的研究p5页)中有明确说明,即“磁铁矿氧化成赤铁矿是放热反应,能够保证磁铁矿在焙烧过程中充分氧化;且伴随着晶体结构的变化,使新生的fe2o3具有很强的迁移能力。呈结晶状的赤铁矿,其颗粒内孔隙多,易于还原和破碎”。第二,文件1中是利用推舟炉,而且氧化和还原不在同一个设备上,所以氧化后需要降温,否则难以重新装料,而本专利则是在同一台设备上实现氧化和还原的连续进行,氧化后不降温,经过过渡段直接进入还原段进行还原,这样对设备的要求很高,而设备结构及相应气氛控制也正是本专利的一个核心内容。第三,文件1中的还原温度在800度左右,主要是考虑到在较高的温度下还原的速度也较快,而本专利在控制还原温度在570度左右,较文件1中的温度明显降低,主要原因是虽然还原温度的升高有利于还原速度的加快,但在不同的温度下还原所经历的过程是不一样的,对铁矿石的还原是钢铁生产的最初的过程,所以人们对此进行了大量的研究,研究结果表明,在较低的温度下,即570度以下,还原的过程是由氧化铁直接到铁,无论是原料是fe2o3还是fe3o4,即:570℃以下氢气还原氧化铁的反应过程为:3 fe2o3 h2==2 fe3o4 h2o0.25 fe3o4 h2==0.75fe h2570℃以上氢气还原氧化铁的反应过程为:3 fe2o3 h2==2 fe3o4 h2ofe3o4 h2==3feo h2ofeo h2==fe h2o

也就是说,文件1中的技术由于采用的较高的还原温度,使得还原的过程中有feo的出现,而feo由于其独特的结构,使得有feo再还原到fe时需要较长的时间,这样由于升高温度缩短了还原时间,又由于所生产的feo需要较长的还原时间而被抵消掉了;而本工艺则直接采用较低的还原温度,即控制在570℃以下,使得还原的过程中不出现feo物相,而直接由fe2o3到fe3o4阶段,之后直接到金属fe,这样,虽然由于温度低还原速度较慢,但由于不经过feo物相的难还原阶段,总的还原时间与800℃的还原时间基本持平,而且由于还原温度低,能源消耗明显降低。由于以上原因,本技术工艺与文件1中技术工艺还是有明显区别的。

11.本发明的有益效果如下:1.不再对原料进行粉碎细化处理,由于超纯铁精矿粉本身的粒度已经比较细,一般在

‑

700目,而且利用原料在氧化过程中物相的变化,达到进一步细化的目的,这样使得超细铁粉的制备成本得到降低;2.在同一台钢带炉中,先氧化,后还原,这样使得热能得到最大化的利用,之前的方法一般氧化和还原分开,在高温氧化之后,降温到室温,之后再进行还原,对热能没有充分利用;3.还原的温度设置在570℃左右,使得还原过程中不出现feo相,虽然升高温度在动力学上有利用还原速度的加快,但在温度高于570℃以后,在热力学上,还原过程中将出现feo相,而feo相属于公认的难还原相,所以在该专利技术中,将还原温度设定在较低的温度,以避免feo相的出现。

附图说明

12.图1 为实施例1超细铁粉的sem形貌照片;图2 为实施例2超细铁粉的sem形貌照片;图3为工艺流程图。

具体实施方式

13.以下结合附图对本发明进一步说明。其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理。

14.实施例1步骤1、将超纯铁精矿粉加入两段式钢带炉中,料层厚度是30mm,钢带炉带速为130mm/min,氧化温度为350℃,氧化时间为60min,氧气进气口装有薄膜调节阀,氧气出口配备1

‑

2#压力表与进气口1#调节阀联锁,设定1#调节阀压力为1.5kpa。

15.步骤2、还原段还原温度为570℃,还原时间为180min,氢气进气口装有薄膜调节阀,氢气出口配备3

‑

2#压力表与进气口3#调节阀联锁,设定3#调节阀为1.5kpa。

16.步骤3、过渡段氮气进气口装有薄膜调节阀,氮气气出口配备2

‑

2#压力表与进气口调节2#阀联锁,设定2#调节阀压力为2kpa。

17.步骤4、还原后铁粉进行行破碎、筛分、检测分析。

18.还原前铁精矿粉成分如表1表1铁精矿粉的成分及粒度分析结果tfe(全铁)aic(酸不溶物)d50(一次粒径)

71.700.1819.3还原后的超细铁粉sem照片和成分如附图1和表2所示。

19.表2还原铁粉的成分分析结果tfe(全铁)aic(酸不溶物)o(氧含量)d50(一次粒径)98.600.160.458.4实施例2步骤1、将超纯铁精矿粉加入两段式钢带炉中,料层厚度是30mm,钢带炉带速为130mm/min,氧化温度为350℃,氧化时间为60min,氧气进气口装有薄膜调节阀,氧气出口配备1

‑

2#压力表与进气口1#调节阀联锁,设定1#调节阀压力为2kpa。

20.步骤2、还原段还原温度为570℃,还原时间为180min,氢气进气口装有薄膜调节阀,氢气出口配备3

‑

2#压力表与进气口3#调节阀联锁,设定3#调节阀为2kpa。

21.步骤3、与实施例过渡段氮气进气口装有薄膜调节阀,氮气气出口配备2

‑

2#压力表与进气口2#调节阀联锁,设定2#调节阀压力为2.5kpa。

22.步骤4、还原后铁粉进行行破碎、筛分、检测分析。

23.还原前铁精矿粉成分如表3表3铁精矿粉的成分及粒度分析结果tfe(全铁)aic(酸不溶物)d50(一次粒径)71.700.1819.4还原后的超细铁粉sem照片和成分如附图2和表4所示。

24.表4还原铁粉的成分分析结果tfe(全铁)aic(酸不溶物)o(氧含量)

ꢀꢀ

d50(一次粒径)98.800.140.36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。