1.本发明涉及机器人主轴技术领域,具体的说是一种面向复杂结构件打磨的机器人主轴浮动系统。

背景技术:

2.为了避免金属粉尘对打磨工人的危害,对于批量生产的铸造件通常采用打磨机器人进行加工打磨,实现自动化加工,提升了加工效率的同时,也提高了加工精度。

3.在进行打磨铸造件毛刺过程中,会伴随着大量的金属粉末产生,金属粉末可能会通过主轴与主轴壳体之间的缝隙进入主轴壳体内,影响主轴正常工作,同时可能对主轴壳体内部件造成损坏,主轴在高速转动过程中,会产生产生大量的热量,主轴长期过热工作时,会严重影响主轴的使用寿命。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种面向复杂结构件打磨的机器人主轴浮动系统,该主轴浮动系统能够避免主轴与主轴壳体之间的缝隙内部进入金属粉末,同时可以对主轴与壳体之间的缝隙进行清理,保证了主轴的工作环境,同时在主轴转动过程中能够对主轴进行降温,避免主轴长期在高温环境下工作,进一步确保了主轴的工作环境稳定,同时延长了主轴的寿命。

5.本发明解决其技术问题所采用的技术方案是:一种面向复杂结构件打磨的机器人主轴浮动系统,包括连接外壳、主轴壳体和主轴,该主轴浮动系统还包括循环机构和传动机构,所述主轴壳体固定连接在连接外壳底部,主轴贯穿主轴壳体的底部,,且主轴与主轴壳体的底部通过连接轴承连接,循环机构和传动机构均置于主轴壳体腔内,所述主轴下端可拆卸连接有打磨头;

6.所述主轴外壁固定连接有偏心轮,偏心轮置于主轴壳体腔内中部,所述循环机构包括推动半球、吸气杆和回位弹簧,偏心轮的突出端可与推动半球接触,推动半球远离偏心轮的一端固定连接有吸气杆,吸气杆外壁套设有回位弹簧,主轴壳体腔内侧壁设有滑动槽,吸气杆远离偏心轮的一端置于滑动槽内,吸气杆与滑动槽壁滑动连接,且吸气杆末端与滑动槽密封设置,主轴壳体侧壁还设有气道,气道与滑动槽贯通设置,滑动槽顶部固定连接有第一单向阀,主轴壳体底壁中部设有排气室,气道与排气室贯通设置,气道与排气室连接处设有第二单向阀。

7.具体的,所述主轴外壁固定连接有浮动环,浮动环置于偏心轮正上方,传动机构包括导向杆、滑动杆、支撑板、连接柱和滑动轮,导向杆固定连接在主轴壳体腔内底部,滑动杆套设在导向杆外壁,且滑动杆与导向杆滑动连接,滑动杆靠近主轴一端固定连支撑板,支撑板上下两端均固定连接连接柱,连接柱靠近主轴的一端转动连接有滑动轮,滑动轮与浮动环上下两外壁接触。

8.具体的,所述主轴壳体腔内底部固定连接有伸缩气囊,伸缩气囊置于滑动杆下方,

伸缩气囊靠近主轴的一侧固定连接有喷气嘴。

9.具体的,所述主轴壳体顶部固定连接有润滑箱,腔内下部转动连接有第一泵油齿轮和第二泵油齿轮,第一泵油齿轮和第二泵油齿轮配合设置,润滑箱下端固定连接滴油管,滴油管与润滑箱贯通设置,滴油管置于浮动环上方,且滴油管与主轴外壁接触。

10.具体的,所述第二泵油齿轮侧壁中部固定连接有齿轮柱,齿轮柱贯穿润滑箱侧壁,且齿轮柱与润滑箱侧壁转动连接,齿轮柱远离润滑箱一端固定连接有传动齿轮,滑动杆上表面固定连接有齿条板,齿条板与传动齿轮啮合设置。

11.本发明的有益效果:

12.(1)本发明所述的一种面向复杂结构件打磨的机器人主轴浮动系统,在对铸造件毛刺进行加工过程时,主轴转动,通过主轴转动带动打磨头转动,通过打磨头实现对铸造件的加工,在主轴转动过程中,带动偏心轮同步转动,偏心轮在转动过程时偏心轮的突出端与推动半球接触,并推动推动半球沿滑动槽向远离主轴方向运动,通过推动半球推动吸气杆同步运动,回位弹簧被压缩,吸气杆在沿滑动槽运动过程中,将气道内的气体通过第二单向阀推入排气室,排气室内的气体连续不断的通过主轴与连接轴承之间的缝隙流出,避免主轴与连接件之间的缝隙内部进入金属粉末,同时可以对主轴与连接轴承之间的缝隙进行清理,保证了主轴的工作环境,在气体流动过程中,实现对连接轴承以及主轴的降温,避免主轴长期在高温环境下工作,进一步确保了主轴的工作环境稳定,同时延长了主轴的寿命。

13.(2)本发明所述的一种面向复杂结构件打磨的机器人主轴浮动系统,在滑动杆向下运动过程中,滑动杆带动齿条板同步向下运动,齿条板向下运动时带动传动齿轮逆时针转动,传动齿轮带动齿轮柱同步逆时针转动,齿轮柱带动润滑箱内的第二泵油齿轮逆时针转动,第二泵油齿轮带动第一泵油齿轮顺时针转动,此时润滑箱内的润滑油不会流出,当滑动杆带动齿条板同步向上运动时,齿条板带动传动齿轮顺时针转动,传动齿轮带动齿轮柱同步顺时针转动,齿轮柱带动润滑箱内的第二泵油齿轮顺时针转动,第二泵油齿轮带动第一泵油齿轮逆时针转动,此时润滑箱内部的润滑油流出,并通过滴油管滴到浮动环表面,通过滑动轮沿浮动环外壁转动过程中,将润滑油均匀涂抹在浮动环外壁,实现滑动轮与浮动环之间的润滑,保证了滑动轮运动过程中的稳定性。

附图说明

14.下面结合附图和实施例对本发明进一步说明。

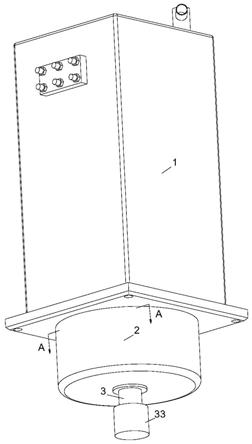

15.图1为本发明提供的一种面向复杂结构件打磨的机器人主轴浮动系统的立体结构示意图。

16.图2为本发明提供的图1中a

‑

a方向剖视图。

17.图3为本发明提供的图2中b

‑

b方向剖视图。

18.图4为本发明提供的图2中c

‑

c方向剖视图。

19.图5为本发明提供的图2中m处放大图。

20.图6为本发明提供的图3中n处放大图。

21.图7为本发明提供的第一泵油齿轮与第二泵油齿轮啮合图。

22.图中:1、连接外壳;2、主轴壳体;21、排气室;22、第二单向阀;23、气道;24、第一单向阀;25、滑动槽;3、主轴;31、偏心轮;32、浮动环;33、打磨头;34、连接轴承;4、润滑箱;41、

滴油管;42、第一泵油齿轮;43、第二泵油齿轮;44、齿轮柱;45、传动齿轮;6、循环机构;61、推动半球;62、吸气杆;63、回位弹簧;8、传动机构;81、导向杆;82、滑动杆;83、支撑板;84、连接柱;85、滑动轮;86、齿条板;9、伸缩气囊;91、喷气嘴。

具体实施方式

23.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.如图1

‑

图7所示,一种面向复杂结构件打磨的机器人主轴浮动系统,包括连接外壳1、主轴壳体2和主轴3该主轴浮动系统还包括循环机构6和传动机构8,所述主轴壳体2固定连接在连接外壳1底部,主轴3贯穿主轴壳体2的底部,,且主轴3与主轴壳体2的底部通过连接轴承34连接,循环机构6和传动机构8均置于主轴壳体2腔内,所述主轴3下端可拆卸连接有打磨头33;

25.所述主轴3外壁固定连接有偏心轮31,偏心轮31置于主轴壳体2腔内中部,所述循环机构6包括推动半球61、吸气杆62和回位弹簧63,偏心轮31的突出端可与推动半球61接触,推动半球61远离偏心轮31的一端固定连接有吸气杆62,吸气杆62外壁套设有回位弹簧63,主轴壳体2腔内侧壁设有滑动槽25,吸气杆62远离偏心轮31的一端置于滑动槽25内,吸气杆62与滑动槽25壁滑动连接,且吸气杆62末端与滑动槽25密封设置,主轴壳体2侧壁还设有气道23,气道23与滑动槽25贯通设置,滑动槽25顶部固定连接有第一单向阀24,主轴壳体2底壁中部设有排气室21,气道23与排气室21贯通设置,气道23与排气室21连接处设有第二单向阀22,通过设置连接外壳1实现将主轴3与机器人进行间接,同时对主轴3起到保护作用,通过设置主轴壳体2为主轴3提供稳定的工作环境,同时对循环机构6和传动机构8起到保护作用,通过设置循环机构6加快主轴壳体2内外气体的循环,避免主轴与连接件之间的缝隙内部进入金属粉末,可以对主轴与壳体之间的缝隙进行清理,保证了主轴3的工作环境,同时通过加快气体的流动实现对主轴的降温,通过设置传动机构8实现动力快速有效传递,加快对主轴3的散热,避免主轴长期在高温环境下工作,进一步确保了主轴的工作环境稳定,同时延长了主轴的寿命,在对铸造件毛刺进行加工过程时,主轴3转动,通过主轴3转动带动打磨头33转动,通过打磨头33实现对铸造件的加工,在主轴3转动过程中,带动偏心轮31同步转动,偏心轮31在转动过程时偏心轮31的突出端与推动半球61接触,并推动推动半球61沿滑动槽25向远离主轴3方向运动,通过推动半球61推动吸气杆62同步运动,回位弹簧63被压缩,吸气杆62在沿滑动槽25运动过程中,将气道23内的气体通过第二单向阀22推入排气室21,排气室21内的气体连续不断的通过主轴3与连接轴承34之间的缝隙流出,避免主轴与连接件之间的缝隙内部进入金属粉末,同时可以对主轴3与连接轴承34之间的缝隙进行清理,保证了主轴的工作环境,在气体流动过程中,实现对连接轴承34以及主轴3的降温,当偏心轮31突出端与推动半球61分离时,回位弹簧63恢复原来的状态,带动推动半球61向靠近主轴3方向运动,推动半球61带动吸气杆62沿滑动槽25向靠近主轴3方向运动,在吸气杆62运动过程中,主轴壳体2内部的气体通过第一单向阀24进入气道23,气体通过气道23进入排气室21并排出,使得主轴壳体2内的高温气体快速排出,加快主轴壳体2内外部气体的循环,进一步实现对主轴3的降温。

26.具体的,所述主轴3外壁固定连接有浮动环32,浮动环32置于偏心轮31正上方,传

动机构8包括导向杆81、滑动杆82、支撑板83、连接柱84和滑动轮85,导向杆81固定连接在主轴壳体2腔内底部,滑动杆82套设在导向杆81外壁,且滑动杆82与导向杆81滑动连接,滑动杆82靠近主轴3一端固定连支撑板83,支撑板83上下两端均固定连接连接柱84,连接柱84靠近主轴3的一端转动连接有滑动轮85,滑动轮85与浮动环32上下两外壁接触,通过主轴3带动浮动环32同步转动,浮动环32在转动过程中,滑动轮85沿浮动环32外壁转动,同时通过浮动环32带动滑动轮85沿主轴3方向上下往复运动,当滑动轮85向下运动时,滑动轮85带动连接柱84同步向下运动,连接柱84带动支撑板83向下运动,支撑板83同时带动滑动杆82沿导向杆81向下滑动,导向杆81对滑动杆82起到限位作用,避免滑动杆82出现转动。

27.具体的,所述主轴壳体2腔内底部固定连接有伸缩气囊9,伸缩气囊9置于滑动杆82下方,伸缩气囊9靠近主轴3的一侧固定连接有喷气嘴91,当在滑动杆82向下运动过程中,滑动杆82挤压伸缩气囊9,伸缩气囊9内的气体同过喷气嘴91喷出,气体流向主轴3,加快主轴3周围空气流动,进一步的实现对主轴3的降温,避免主轴长期在高温环境下工作,进一步确保了主轴的工作环境稳定,同时延长了主轴的寿命。

28.具体的,所述主轴壳体2顶部固定连接有润滑箱4,腔内下部转动连接有第一泵油齿轮42和第二泵油齿轮43,第一泵油齿轮42和第二泵油齿轮43配合设置,润滑箱4下端固定连接滴油管41,滴油管41与润滑箱4贯通设置,滴油管41置于浮动环32上方,且滴油管41与主轴3外壁接触,当第二泵油齿轮43逆时针转动时,第二泵油齿轮43带动第一泵油齿轮42顺时针转动,此时润滑箱4内的润滑油不会流出,当第二泵油齿轮43顺时针转动时,传动齿轮45带动齿轮柱44同步顺时针转动,齿轮柱44带动润滑箱4内的第二泵油齿轮43顺时针转动,第二泵油齿轮43带动第一泵油齿轮42逆时针转动,此时润滑箱4内部的润滑油流出,并通过滴油管41滴到浮动环32表面,通过滑动轮85沿浮动环32外壁转动过程中,将润滑油均匀涂抹在浮动环32外壁,实现滑动轮85与浮动环32之间的润滑,保证了滑动轮85运动过程中的稳定性。

29.具体的,所述第二泵油齿轮43侧壁中部固定连接有齿轮柱44,齿轮柱44贯穿润滑箱4侧壁,且齿轮柱44与润滑箱4侧壁转动连接,齿轮柱44远离润滑箱4一端固定连接有传动齿轮45,滑动杆82上表面固定连接有齿条板86,齿条板86与传动齿轮45啮合设置,在滑动杆82向下运动过程中,滑动杆82带动齿条板86同步向下运动,齿条板86向下运动时带动传动齿轮45逆时针转动,传动齿轮45带动齿轮柱44同步逆时针转动,齿轮柱44带动润滑箱4内的第二泵油齿轮43逆时针转动,第二泵油齿轮43带动第一泵油齿轮42顺时针转动,此时润滑箱4内的润滑油不会流出,当滑动杆82带动齿条板86同步向上运动时,齿条板86带动传动齿轮45顺时针转动,传动齿轮45带动齿轮柱44同步顺时针转动,齿轮柱44带动润滑箱4内的第二泵油齿轮43顺时针转动,第二泵油齿轮43带动第一泵油齿轮42逆时针转动,此时润滑箱4内部的润滑油流出,并通过滴油管41滴到浮动环32表面,通过滑动轮85沿浮动环32外壁转动过程中,将润滑油均匀涂抹在浮动环32外壁,实现滑动轮85与浮动环32之间的润滑,保证了滑动轮85运动过程中的稳定性。

30.工作原理:在对铸造件毛刺进行加工过程时,主轴3转动,通过主轴3转动带动打磨头33转动,通过打磨头33实现对铸造件的加工,在主轴3转动过程中,带动偏心轮31同步转动,偏心轮31在转动过程时偏心轮31的突出端与推动半球61接触,并推动推动半球61沿滑动槽25向远离主轴3方向运动,通过推动半球61推动吸气杆62同步运动,回位弹簧63被压

缩,吸气杆62在沿滑动槽25运动过程中,将气道23内的气体通过第二单向阀22推入排气室21,排气室21内的气体连续不断的通过主轴3与连接轴承34之间的缝隙流出,避免主轴与连接件之间的缝隙内部进入金属粉末,同时可以对主轴3与连接轴承34之间的缝隙进行清理,保证了主轴的工作环境,在气体流动过程中,实现对连接轴承34以及主轴3的降温,,当偏心轮31突出端与推动半球61分离时,回位弹簧63恢复原来的状态,带动推动半球61向靠近主轴3方向运动,推动半球61带动吸气杆62沿滑动槽25向靠近主轴3方向运动,在吸气杆62运动过程中,主轴壳体2内部的气体通过第一单向阀24进入气道23,气体通过气道23进入排气室21并排出,使得主轴壳体2内的高温气体快速排出,加快主轴壳体2内外部气体的循环,进一步实现对主轴3的降温,在主轴3转动过程中,主轴3带动浮动环32同步转动,浮动环32在转动过程中,滑动轮85沿浮动环32外壁转动,同时通过浮动环32带动滑动轮85沿主轴3方向上下往复运动,滑动轮85向下运动时,滑动轮85带动连接柱84同步向下运动,连接柱84带动支撑板83向下运动,支撑板83同时带动滑动杆82沿导向杆81向下滑动,导向杆81对滑动杆82起到限位作用,避免滑动杆82出现转动,在滑动杆82向下运动过程中,滑动杆82挤压伸缩气囊9,伸缩气囊9内的气体同过喷气嘴91喷出,气体流向主轴3,加快主轴3周围空气流动,进一步的实现对主轴3的降温,避免主轴长期在高温环境下工作,进一步确保了主轴的工作环境稳定,同时延长了主轴的寿命,在滑动杆82向下运动过程中,滑动杆82带动齿条板86同步向下运动,齿条板86向下运动时带动传动齿轮45逆时针转动,传动齿轮45带动齿轮柱44同步逆时针转动,齿轮柱44带动润滑箱4内的第二泵油齿轮43逆时针转动,第二泵油齿轮43带动第一泵油齿轮42顺时针转动,此时润滑箱4内的润滑油不会流出,当滑动杆82带动齿条板86同步向上运动时,齿条板86带动传动齿轮45顺时针转动,传动齿轮45带动齿轮柱44同步顺时针转动,齿轮柱44带动润滑箱4内的第二泵油齿轮43顺时针转动,第二泵油齿轮43带动第一泵油齿轮42逆时针转动,此时润滑箱4内部的润滑油流出,并通过滴油管41滴到浮动环32表面,通过滑动轮85沿浮动环32外壁转动过程中,将润滑油均匀涂抹在浮动环32外壁,实现滑动轮85与浮动环32之间的润滑,保证了滑动轮85运动过程中的稳定性。

31.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。