1.本实用新型涉及钢管加工处理机械技术领域,尤其涉及一种耐磨铸铁管内外圆磨削装置。

背景技术:

2.目前,用于输水、输油、输气的管道绝大多数为耐磨铸铁管。任何铸造工艺所铸造出来的铸铁管都不同程度的存在飞刺、毛边。为保证产品质量,铸铁管出厂前需要对其内外圆进行磨削,去除铸铁管在加工过程中,表面或多或少产生的各种缺陷。现有的铸管厂一直采用人工对铸铁管进行磨削,人工磨削铸铁管,不仅工人的劳动强度大,而且打磨的速度慢、效率低,不利于批量生产。

技术实现要素:

3.针对现有技术的不足,本实用新型提供一种耐磨铸铁管内外圆磨削装置,具有结构合理简单,生产制造成本低,能实现自动化磨削的特点。

4.本实用新型采用的技术方案是:

5.耐磨铸铁管内外圆磨削装置,包括:

6.移动单元,具有移动小车和滑轨,所述移动小车滑动设置在所述滑轨上;

7.托辊组件,固定在所述移动小车上,包括主动托辊和从动托辊,所述主动托辊上安装有减速电机;

8.升降机构,安装在所述移动小车的行进方向上,与所述移动单元相互独立;

9.磨削机构,设置在所述升降机构上,可随所述升降机构上下移动,具有压力传感器;

10.其中,所述升降机构包括:

11.丝杠电机;

12.丝杠,与所述丝杠电机的工作端相连;

13.限位杆,与所述丝杠平行设置;

14.所述磨削机构设置在所述丝杠和限位杆上,可随所述丝杠的转动上下移动。

15.该磨削装置的移动小车在前后移动的同时,铸铁管做圆周运动,从而调整进给。磨削机构设置在升降机构上,砂轮片的高度上下可调,从而调整砂轮片的吃刀量,保证砂轮片平稳磨削。该磨削装置的结构合理简单,制造成本低,可实现自动化磨削。

16.在本技术公开的耐磨铸铁管内外圆磨削装置中,所述移动单元还包括:

17.滑板,所述滑板上设置有所述滑轨;

18.滑轮,安装在所述移动小车的下方;

19.所述滑轮与滑轨相适配;

20.所述移动小车通过滑轮在滑轨上行走,滑轮通过固装在移动小车内的小车电机驱动。

21.在本技术公开的耐磨铸铁管内外圆磨削装置中,所述主动托辊还包括托辊座、托辊体和托辊轴;

22.所述托辊轴水平设置在托辊座上;

23.所述托辊体套接在托辊轴上且由所述托辊轴带动转动;

24.所述从动托辊与主动托辊的结构类似。

25.在本技术公开的耐磨铸铁管内外圆磨削装置中,所述从动托辊的数量不少于1组。

26.在本技术公开的耐磨铸铁管内外圆磨削装置中,升降机构还包括:

27.升降底座,所述丝杠电机位于所述升降底座内;

28.升降板,固定在所述升降底座上;

29.支板,安装在所述升降板上方,所述丝杠、限位杆安装在所述升降底座与支板之间;

30.升降滑套,套设在所述丝杠上,可随所述丝杠的转动而上下移动;

31.限位滑套,套设在所述限位杆上,可在所述限位杆表面上下滑动。

32.在本技术公开的耐磨铸铁管内外圆磨削装置中,所述磨削机构还包括砂轮片、砂轮轴、磨削电机、磨削电机安装板和磨削支撑杆;

33.所述砂轮轴的一端安装有砂轮片,其另一端与所述磨削电机相连接;

34.所述磨削电机设置在所述磨削电机安装板上;

35.所述磨削电机安装板固定设置在所述磨削支撑杆的一端,所述压力传感器位于所述磨削电机安装板与磨削支撑杆之间;

36.所述磨削支撑杆套设在所述升降滑套和限位滑套上。

37.在本技术公开的耐磨铸铁管内外圆磨削装置中,所述磨削支撑杆的长度不小于铸铁管的长度。

38.本实用新型的有益效果是:

39.本实用新型为了解决现有技术的问题,提供一种耐磨铸铁管内外圆磨削装置,包括:移动单元,具有移动小车和滑轨,所述移动小车滑动设置在所述滑轨上;托辊组件,固定在所述移动小车上,包括主动托辊和从动托辊,所述主动托辊上安装有减速电机;升降机构,安装在所述移动小车的行进方向上,与所述移动单元相互独立;磨削机构,设置在所述升降机构上,可随所述升降机构上下移动,具有压力传感器;其中,所述升降机构包括:丝杠电机;丝杠,与所述丝杠电机的工作端相连;限位杆,与所述丝杠平行设置;所述磨削机构设置在所述丝杠和限位杆上,可随所述丝杠的转动上下移动。在移动小车上设置有可自动旋转的托辊组件,并且速度可调。保证在移动小车前后移动的同时,铸铁管做圆周运动,从而调整进给。磨削机构设置在升降机构上,砂轮片的高度上下可调,从而调整砂轮片的吃刀量,保证砂轮片平稳磨削。该磨削装置的结构合理简单,生产制造容易,成本低,可广泛应用于铸铁管内外圆的磨削,适应性广,机动灵活,使用方便,可实现自动化磨削。并且铸铁管内外圆的磨削处理效率高,质量好。

附图说明

40.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

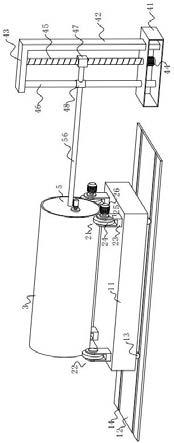

41.图1为本实用新型的耐磨铸铁管内外圆磨削装置的结构示意图一;

42.图2为本实用新型的耐磨铸铁管内外圆磨削装置的结构示意图二;

43.图3 为图1的正视图;

44.图4为磨削机构的结构示意图。

45.附图标记:移动单元1、托辊组件2、铸铁管3、升降机构4、磨削机构5、移动小车11、滑板12、滑轮13、滑轨14、主动托辊21、从动托辊22、托辊座23、托辊体24、托辊轴25、减速电机26、升降底座41、升降座42、支板43、丝杠电机44、丝杠45、限位杆46、升降滑套47、限位滑套48、砂轮片51、砂轮轴52、磨削电机53、磨削电机安装座54、压力传感器55和磨削支撑杆56。

具体实施方式

46.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

47.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

48.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

49.下面结合附图对本实用新型的实施例进行详细说明。

50.耐磨铸铁管在生产制造加工过程中,都不同程度的存在飞刺、毛边。为保证产品质量,铸铁管出厂前需要对其内外圆进行磨削,去除铸铁管在加工过程中,表面或多或少产生的各种缺陷。现有的铸管厂一直采用人工对铸铁管进行磨削,人工磨削铸铁管,不仅工人的劳动强度大,而且打磨的速度慢、效率低,不利于批量生产。

51.为了解决现有技术的问题,本实用新型提供一种耐磨铸铁管内外圆磨削装置,其结构如附图1~4所示。该磨削装置包括:

52.移动单元1,设置在地面上,具有移动小车11和滑轨12。移动小车11滑动设置在滑轨12上,铸铁管3可随着移动小车11在滑轨12上前后移动。

53.托辊组件2,用于支撑和旋转铸铁管3,并保持铸铁管3磨削时的平稳性。托辊组件2固定在移动小车11上,包括主动托辊21和从动托辊22。主动托辊21和从动托辊22成对使用,其托辊轴心相互平行,并且轴线与铸铁管3的轴线平行。主动托辊21上安装有减速电机26,

减速电机26为主动托辊21提供驱动力,可带动铸铁管3旋转,铸铁管3旋转的同时,带动从动托辊22旋转,保证铸铁管3旋转的平稳性。

54.升降机构4,安装在移动小车11的行进方向上。升降机构4与移动单元1相互独立。移动单元1带动铸铁管3前后移动,保证磨削过程中的自动进给。升降机构4的高度上下可调,从而调整磨削的吃刀量。

55.磨削机构5,用于磨削铸铁管内外圆。磨削机构5设置在升降机构4上,可随升降机构4上下移动,调整磨削机构5的最佳磨削位置,保证平稳磨削。磨削机构5上安装有压力传感器55。压力传感器55用来实时获取磨削机构5对铸铁管3的磨削压力的大小信息,从而调整磨削吃刀量和磨削速度。

56.其中,升降机构4包括丝杠电机44、丝杠45,和限位杆46。丝杠45与丝杠电机44的工作端相连。限位杆46与丝杠45平行设置。磨削机构5设置在丝杠45和限位杆46上,丝杠45在丝杠电机44的驱动下发生转动,磨削机构5随丝杠45的转动而上下移动。限位杆46用于限制磨削机构5的磨削方向,防止磨削工作时,磨削机构5跑偏,保证铸铁管3的平稳磨削。

57.在一个实施例中,移动单元1还包括滑板12和滑轮13。滑板12上设置有滑轨14。移动小车11的下方设置至少两对滑轮13。滑轮13与滑轨14相适配,滑轮13沿着滑轨14配合滚动。移动小车11通过滑轮13在滑轨14上行走,滑轮13通过固装在移动小车11内的小车电机驱动。小车电机连接到移动小车11的滑轮13上,为滑轮13提供动力的同时控制移动小车11的行进速度。

58.在一个实施例中,主动托辊 21还包括托辊座23、托辊体24和托辊轴25。从动托辊22与主动托辊21的结构类似。托辊轴25水平设置在托辊座23上。托辊体24套接在托辊轴25上且由托辊轴25带动转动。主动托辊21上的减速电机26与托辊轴25连接并为其提供动力,带动托辊体24转动,使放置在托辊组件2上的铸铁管3发生转动,保证移动小车11前后移动的同时,铸铁管3可随托辊组件2做圆周运动。

59.在一个实施例中,从动托辊22不少于 1组,可根据铸铁管3的长度设置从动托辊22的数量,以保证铸铁管3在托辊组件2上平稳旋转。

60.在一个实施例中,升降机构4还包括升降底座41、升降座42、支板43、升降滑套47和限位滑套48。升降座42固定在升降底座41上。支板43安装在升降座42上方。丝杠电机44位于升降底座41内,为丝杠45提供动力。丝杠45和限位杆46垂直于升降底座41设置。丝杠45、限位杆46安装在升降底座41和支板43之间。升降滑套47套设在丝杠45上,可随丝杠45的转动而上下移动。限位滑套48套设在限位杆46上,可在限位杆46的表面上下滑动。

61.在一个实施例中,磨削机构5还包括砂轮片51、砂轮轴52、磨削电机53、磨削电机安装板54和磨削支撑杆56。砂轮轴52的一端安装有砂轮片51,其另一端与磨削电机53相连接。砂轮片51通过螺栓的形式安装在砂轮轴52上。磨削电机53设置在磨削电机安装板54上。磨削电机安装板54固定设置在磨削支撑杆56的一端。压力传感器55位于磨削电机安装板54与支撑杆56之间。磨削工作时,砂轮片51与铸铁管3接触产生磨削压力,磨削电机安装板54将反作用力作用在磨削支撑杆56上,压力传感器55可以监测磨削电机安装板54与磨削支撑杆56之间的压力大小,进而监测砂轮片51与铸铁管3之间的压力,从而调整磨削吃刀量和磨削速度。磨削支撑杆56套设在升降滑套47和限位滑套48上。磨削支撑杆56可随升降滑套47移动,调整砂轮片51的磨削高度,也可随限位滑套48在限位杆46上滑动,调整砂轮片51的磨削

方向,从而调整砂轮片的吃刀量,保证砂轮片平稳磨削。磨削电机53作为动力机构为砂轮片51提供动力。砂轮片51在磨削电机53的驱动下绕其轴线转动,对铸铁管内外圆进行磨削。砂轮片51以干磨的方式对铸铁管内外圆进行磨削。砂轮片51具有高硬度、优良的耐热性以及韧性,可以采用干磨的方式对铸铁管内外圆进行磨削,在磨削过程中不需要加水,废屑易收集,不易造成环境的污染。砂轮片51使用一段时间后,摩擦损耗使得其直径变小,造成磨削误差的几率变大,可通过松脱螺栓来更换砂轮片51。

62.在一个实施例中,磨削支撑杆56的长度不小于铸铁管3的长度,以保证磨削机构5能磨削整个铸铁管3。

63.本实用新型的耐磨铸铁管内外圆磨削装置的工作方式:

64.工作时,铸铁管3放置在托辊组件2上,启动小车电机,小车电机驱动移动小车11在滑轨13上移动,同时控制移动小车11的行进速度。启动减速电机26,托辊组件2带动铸铁管3转动,移动小车11前后移动的同时,铸铁管3随托辊组件2做圆周运动。升降机构4调整合适的高度,使砂轮片51达到最合适的磨削位置。磨削时,砂轮片51的下部与铸铁管3内外圆的表面接触,启动磨削电机53,砂轮片51在磨削电机53的驱动下对铸铁管3内外圆的表面进行磨削。

65.基于上述各实施例,本实用新型实施例的耐磨铸铁管内外圆磨削装置具有以下优点:该磨削装置的结构合理简单,生产制造容易,成本低,适应性广,可实现自动化磨削。本实用新型中的耐磨铸铁管内外圆磨削装置,在移动小车11上设置有可自动旋转的托辊组件2,并且速度可调。保证在移动小车11前后移动的同时,铸铁管3做圆周运动,从而调整进给。磨削机构5设置在升降机构4上,砂轮片51的高度上下可调,从而调整砂轮片51的吃刀量,保证砂轮片51平稳磨削铸铁管3。

66.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。