1.本发明涉及钢辊轴头焊接设备技术领域,更具体涉及一种输送钢辊轴头全自动焊接设备。

背景技术:

2.钢辊输送广泛使用于带、条状物品和放在托盘中的物品输送,特别在玻璃生产线的冷端设备上得到广泛使用,见1a)和图1b),其中钢辊本体9的结构形式基本是由钢管1和轴头2组成,可见钢辊装配焊接是钢辊生产必不可少的一个环节,钢辊本体9焊接完成后,钢管1与轴头2的夹缝处形成焊疤3。

3.轴头2和钢管1的焊接多数采用人工焊接和自动焊接机焊接。参见图2,生产流程为:将装入轴头2的钢辊本体9抬到焊接辊轮支架上,焊接辊轮支架包括主动旋转件6、从动旋转件5、驱动电机7,通过主动旋转件6转动带动钢辊本体9转动进行手工或焊接机焊接,焊接完成一头后,再焊接另一头,然后人工卸下钢辊本体9。

4.现有中国专利公布号为cn102689120a的申请文件公开了用于皮带输送机dtii型托辊双端焊接机床钢管旋转驱动装置,包括机架、下旋转托辊装置、上旋转压辊装置、传动机构、水平移动机构组件,机架上设置有两组平行立柱,立柱上设置有下旋转托辊装置,机架上还设置有水平移动机构,传动机构与水平移动机构连接,传动机构同时与上旋转压辊装置连接;优点是:通过电机驱动旋转压辊旋转,通过两对下旋转托辊、一个上旋转压辊对钢管之间的摩擦力带动钢管旋转,不需要更换夹具或治具就能满足不同规格的钢管要求,但这只是钢辊轴头焊接中的一个工序,无法实现输送钢辊轴头焊接的全过程自动化。

5.而且自动焊接机焊接仅仅解决了人工焊接问题;但是综合提高劳动效率,降低劳动强度,节约制作成本等问题没有彻底解决。

技术实现要素:

6.本发明所要解决的技术问题在于,针对现有技术中焊接劳动效率低、劳动强度大、制作成本高的问题提供一种输送钢辊轴头全自动焊接设备,以提高焊接劳动效率、降低劳动强度、减小制作成本。

7.本发明通过以下技术手段实现解决上述技术问题的:一种输送钢辊轴头全自动焊接设备,包括:

8.上料机构,用于将待焊接钢辊轴头输送至焊接机构;所述上料机构包括第一输送面、第二输送面、竖向隔板、送料单元;所述竖向隔板位于所述第一输送面和所述第二输送面之间;所述第二输送面的进料端固定在所述竖向隔板的顶部,且高于所述第一输送面的出料端;所述送料单元位于第一输送面的出料端与所述竖向隔板之间,所述送料单元包括第一驱动件、第一斜面;所述第一斜面固定在所述第一驱动件的输出端,所述第一驱动件带动所述第一斜面上下运动;所述第一斜面的第一工位位于所述第一输送面的出料端,所述第一斜面的第二工位位于所述第二输送面的进料端;所述第一斜面与所述竖向隔板的夹角

小于或等于所述第一输送面与所述竖向隔板的夹角,使得在第一驱动件在举升第一斜面的同时,第一斜面使钢辊本体紧贴竖向隔板,保证钢辊本体在举升的过程中不会从第一斜面上掉落,通过第一驱动件和第一斜面的设置可完成对待焊件的举升,通过上料机构的第一输送面、第二输送面、送料单元可实现待焊件的自动上料,不需要手动进行上料,降低了劳动强度,减小了生产成本;

9.焊接机构,包括钢辊旋转机构、焊接单元;所述钢辊旋转机构将待焊接轴头以其轴线为转轴转动到焊接位置;所述焊接单元对转动的待焊接钢辊轴头进行周向焊接;所述焊接单元对转动的待焊件进行周向焊接,实现了自动焊接,不需要操作人员在焊接现场,避免了焊接烟尘、弧光对操作人员的直接伤害,通过钢辊旋转机构转动待焊件的同时对待焊件进行周向焊接,提高了生产效率;

10.卸料机构,用于输送焊接好的钢辊轴头。

11.作为优选的技术方案,所述钢辊旋转机构包括待焊件的放置腔和旋转单元;所述第二输送面的出料口位于所述放置腔顶部进口上方。

12.作为优选的技术方案,所述卸料机构包括卸料单元、第三输送面、接料架,所述卸料单元包括第二驱动件和第二斜面,在所述放置腔的两端分别设置有第二驱动件和所述第二斜面;所述第二斜面固定在所述第二驱动件的输出端,所述第二驱动件带动所述第二斜面上下运动,两个所述第二斜面的间距小于钢辊长度,所述第二斜面的第一工位位于所述放置腔的端部,所述第二斜面的第二工位位于所述第三输送面的进料端;所述第二斜面在第二工位时将钢辊本体导向至所述第三输送面,所述接料架的进料端位于所述第三输送面的出料端。

13.作为优选的技术方案,所述第一斜面与竖向隔板的夹角与第一输送面与竖向隔板的夹角均为锐角,第一输送面与竖向隔板的夹角为锐角保证在第一驱动件在举升第一斜面的同时,第一斜面使钢辊本体紧贴竖向隔板,保证钢辊本体在举升的过程中不会从第一斜面上掉落,第一斜面与竖向隔板的夹角为锐角,保证钢辊本体在其自重的作用下,可从第一输送面上滑落至第一斜面的第一工位。

14.作为优选的技术方案,所述第一输送面、第二输送面、第三输送面均为斜面,所述第一驱动件的输出端固定连接有第一楔块,所述第一楔块顶部的斜面形成所述第一斜面,所述第二驱动件的输出端固定连接有第二楔块,所述第二楔块顶部的斜面形成所述第二斜面,所述第二斜面自第二输送面的出料端向放置腔的底部倾斜,所述第二斜面与第二楔块底部的夹角为锐角,第一输送面、第二输送面、第三输送面均为斜面使得钢辊本体在其自重下,即可在第一输送面、第二输送面、第三输送面上移动,不需要借助外部输送工具,减小了输送成本,第二斜面与第二楔块底部的夹角为锐角保证第二斜面上升至第二斜面的第二工位后钢辊本体可直接进入第三输送面。

15.作为优选的技术方案,所述焊接机构底部设有钢辊焊接平台,所述焊接单元包括焊枪安装座、第三驱动件、钢辊定位组件、安装板,所述第三驱动件固定在所述钢辊焊接平台顶部,所述第三驱动件的输出端固定连接有输送连接板,所述输送连接板与所述安装板固定连接,所述钢辊定位组件通过高度调节支架与所述安装板活动连接,所述高度调节支架能够沿安装板作竖向高度调节,所述焊枪安装座通过套管水平转动固定在安装板上所述钢辊定位组件与高度调节支架通过螺栓固定连接;所述第三驱动件带动安装板相对于钢辊

焊接平台作直线往复运动,以调节焊枪的位置,满足不同长度、直径规格的钢辊本体和轴头的焊接,同时控制焊枪与焊接面的焊接间距,防止焊接过程中焊渣掉落至轴头外侧,影响焊接的正常进行。

16.作为优选的技术方案,所述焊接机构还包括角度调节单元,所述角度调节单元包括第四驱动件、齿条、齿轮,所述第四驱动件固定在所述安装板上,所述第四驱动件的输出端与所述齿条固定连接,所述焊枪安装座一端固定有焊枪,另一端设有与所述齿条啮合的齿轮,所述第四驱动件驱动齿条上下运动,所述齿条带动焊枪安装座转动,焊枪在焊接一圈对缝时迅速抬起,保证不出现过渡堆焊现象,保证了焊接效果。

17.作为优选的技术方案,所述钢辊定位组件包括轴承座、内部轴承、定位孔、内部轴、隔套、端盖;所述轴承座具有容纳轴头和内部轴承的容纳腔,所述轴承座通过两个内部轴承与内部轴转动配合,所述内部轴上开设有与轴头相适配的定位孔,所述隔套套设在内部轴外壁并位于两个内部轴承之间,所述端盖通过螺栓与轴承座固定连接,所述端盖与内部轴转动配合,所述内部轴位于轴头外壁,轴承座固定在高度调节支架的顶部,所述高度调节支架上开设有第二腰孔,并通过螺栓穿过所述第二腰孔与所述安装板固定,通过第二腰孔可调节钢辊定位组件的高度,满足钢辊定位组件与不同直径焊接钢辊本体的中心线一致的要求,提高了装置的适配性,焊接平台安装有两个钢辊定位组件,对钢管两端的轴头同时焊接,提高了焊接效率,所述端盖与内部轴转动配合,通过内部轴承、内部轴、定位孔的设置,在对钢辊本体的轴头定位同时,也满足了滚动焊接的作业需求。

18.作为优选的技术方案,所述内部轴端部与轴头台阶大端面抵接,可防止焊接过程中焊渣掉落至轴头外侧,有效保护了轴头。

19.作为优选的技术方案,所述旋转单元包括主动旋转件、从动旋转件、驱动电机,所述驱动电机的输出端与所述主动旋转件的输入端传动连接,所述主动旋转件包括两个输送轮,两个所述输送轮水平放置以形成所述放置腔,所述第二斜面的第二工位底端位于所述输送轮顶部,所述第三输送面的进料端位于所述放置腔顶部,两个所述输送轮通过同步带传动连接,所述主动旋转件、从动旋转件、驱动电机均固定在钢辊焊接平台顶部,通过主动旋转件的两个输送轮可对待焊件进行转动,便于周向焊接,通过主动旋转件和从动旋转件可保证转动的稳定性。

20.本发明的优点在于:

21.(1)本发明中,通过焊接单元对转动的待焊件进行周向焊接,实现了自动焊接,不需要操作人员在焊接现场,避免了焊接烟尘、弧光对操作人员的直接伤害;通过第一驱动件和第一斜面的设置可完成对待焊件的举升,通过上料机构的第一输送面、第二输送面、送料单元可实现待焊件的自动上料,不需要手动进行上料,降低了劳动强度,减小了生产成本,通过钢辊旋转机构转动待焊件的同时对待焊件进行周向焊接,提高了生产效率。

22.(2)本发明中通过钢辊旋转机构中的主动旋转件和从动旋转件实现了对待焊件的自动旋转,通过在焊接平台的两端设置的两个钢辊定位组件和焊枪可同时对待焊件两端的轴头进行焊接,提高了焊接效率,通过卸料机构的第三输送面、卸料单元实现了对焊接完成件的自动卸料和输送,并将其输送至接料架中进行储存,实现了钢辊轴头焊接过程的全自动化,减小了劳动强度,将第一输送面、第二输送面、第三输送面设置为斜面可便于运输,减小了生产成本,同时仅需要一人操作,生产效率高,操作人员不需要在焊接现场,避免了焊

接烟尘、弧光对操作人员的直接伤害。

23.(3)本发明中,通过第三驱动件可调整安装板的位置,以控制焊枪和焊接面之间的间距,使得焊枪的位置可以调节,以适配不同长度的钢辊本体进行焊接,提高了装置的适配性,通过角度调节单元中的第四驱动件、齿条、齿轮可对焊枪的角度进行调节,在在焊接一圈对缝时迅速抬起,保证不出现过渡堆焊现象,提高了焊接效果。

24.(4)本发明中,第三驱动件可调整安装板的位置,从而调节钢辊定位组件的位置,通过第二腰孔可调整钢辊定位组件的竖向高度,满足钢辊定位组件与不同直径焊接钢辊本体的中心线一致的要求,提高了装置的适配性。

25.(5)本发明中,通过内部轴和内部轴承的设置,实现了对轴头的定位,同时内部轴跟随钢辊本体进行转动,便于进行滚动焊接,设置的内部轴端部与轴头台阶大端面抵接,可防止焊接过程中焊渣掉落至轴头外侧,设置的内部轴可防止轴承内部的润滑剂污染轴头,有效保护了轴头。

附图说明

26.图1a)为本发明背景技术提供的一种输送钢辊轴头全自动焊接设备的钢辊本体的结构示意图;

27.图1b)为本发明背景技术提供的一种输送钢辊轴头全自动焊接设备的钢辊本体的爆炸结构示意图;

28.图2为本发明背景技术提供的一种输送钢辊轴头全自动焊接设备焊接滚轮支架结构示意图;

29.图3为本发明实施例提供的一种输送钢辊轴头全自动焊接设备俯视结构示意图;

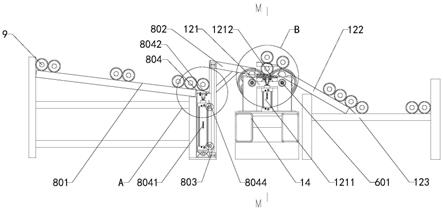

30.图4为本发明实施例提供的一种输送钢辊轴头全自动焊接设备侧视结构示意图;

31.图5为本发明实施例提供的一种输送钢辊轴头全自动焊接设备的图4的m

‑

m剖面结构示意图;

32.图6为本发明实施例提供的一种输送钢辊轴头全自动焊接设备的焊接机构侧视结构示意图;

33.图7为本发明实施例提供的一种输送钢辊轴头全自动焊接设备的角度调节单元剖面结构示意图;

34.图8为本发明实施例提供的一种输送钢辊轴头全自动焊接设备的钢辊定位组件剖面结构示意图;

35.图9为本发明实施例提供的一种输送钢辊轴头全自动焊接设备的图4的a局部放大结构示意图;

36.图10为本发明实施例提供的一种输送钢辊轴头全自动焊接设备的图4的b局部放大结构示意图;

37.附图标号:1、钢管;2、轴头;3、焊疤;4、焊枪;5、从动旋转件;6、主动旋转件;601、输送轮;7、驱动电机;8、上料机构;801、第一输送面;802、第二输送面;803、竖向隔板;804、送料单元;8041、第一驱动件;8042、第一斜面;8043、第一楔块;8044、挡板;9、钢辊本体;10、焊接机构;101、角度调节单元;1011、第四驱动件;1012、齿条;1013、齿轮;11、焊接单元;111、焊枪安装座;112、第三驱动件;113、钢辊定位组件;1131、轴承座;1132、内部轴承;1133、定

位孔;1134、内部轴;1135、端盖;1136、隔套;114、输送连接板;115、安装板;116、套管;117、移动车轮;12、卸料机构;121、卸料单元;1211、第二驱动件;1212、第二斜面;1213、第二楔块;122、第三输送面;123、接料架;13、高度调节支架;14、钢辊焊接平台;16、钢辊旋转机构;17、第二腰孔。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.参考图3、图4、图5,一种输送钢辊轴头全自动焊接设备,包括:上料机构8、焊接机构10、卸料机构12,上料机构8用于将待焊接钢辊轴头2输送至焊接机构10,焊接机构10对待焊接的钢辊轴头2进行周向焊接,卸料机构12将焊接完成的钢辊轴头2从焊接机构10中卸出;

40.所述上料机构8,包括第一输送面801、第二输送面802、竖向隔板803、送料单元804;第一输送面801固定连接在地面上,竖向隔板803位于第一输送面801和第二输送面802之间;钢辊本体9在进入第一输送面801进料端前已装入轴头2,轴头2与钢管1为卡接配合,第二输送面802的进料端固定在竖向隔板803的顶部,且高于第一输送面801的出料端;第二输送面802与竖向隔板803之间设有斜撑(图未标示),通过斜撑可提高第二输送面802的稳定性,斜撑一端与第二输送面802固定连接,斜撑另一端与竖向隔板803固定连接,送料单元804位于第一输送面801的出料端与竖向隔板803之间,送料单元804包括第一驱动件8041、第一斜面8042;第一驱动件8041为气缸,第一斜面8042固定在第一驱动件8041的输出端,第一驱动件8041优选采用sc80

×

300标准气缸,第一驱动件8041带动第一斜面8042向上运动,将钢辊本体9从第一输送面801的出料端举升至第二输送面802的进料端,第一驱动件8041带动第一斜面8042向下运动,实现第一斜面8042的复位,第一斜面8042水平投影的宽度小于钢辊本体9直径大于钢辊本体9半径,保证每次抬起仅能抬起一根钢辊本体9,保证了输送的稳定性,第一斜面8042的第一工位位于第一输送面801的出料端,第一斜面8042的第二工位位于第二输送面802的进料端;第一斜面8042与竖向隔板803的夹角小于或等于第一输送面801与竖向隔板803的夹角,使得在第一驱动件8041在举升第一斜面8042的同时,第一斜面8042使钢辊本体9紧贴竖向隔板803,保证钢辊本体9在举升的过程中不会从第一斜面8042上掉落;第一斜面8042与竖向隔板803的夹角与第一输送面801与竖向隔板803的夹角均为锐角,第一输送面801与竖向隔板803的夹角为锐角保证在第一驱动件8041在举升第一斜面8042的同时,第一斜面8042使钢辊本体9紧贴竖向隔板803,保证钢辊本体9在举升的过程中不会从第一斜面8042上掉落,第一斜面8042与竖向隔板803的夹角为锐角,保证钢辊本体9在其自重的作用下,可从第一输送面801上滑落至第一斜面8042的第一工位;

41.焊接机构10,包括钢辊旋转机构16、焊接单元11;钢辊旋转机构16使得待焊件周向转动,便于焊接单元11对钢辊本体9进行焊接,钢辊旋转机构16包括待焊件的放置腔(图未标示)和旋转单元(图未标示);第二输送面802的出料口位于放置腔顶部进口上方,使得第二输送面802上的钢辊本体9进入放置腔;旋转单元带动待焊件以其轴线为转轴转动;焊接

单元11内的焊枪4对转动的待焊件进行周向焊接,实现了自动焊接,不需要操作人员在焊接现场,避免了焊接烟尘、弧光对操作人员的直接伤害;

42.卸料机构12,包括卸料单元121、第三输送面122、接料架123,卸料单元121固定在钢辊焊接平台14的顶端,卸料单元121包括第二驱动件1211和第二斜面1212,在放置腔的两端分别设置有一组第二驱动件1211和第二斜面1212;第二斜面1212固定在第二驱动件1211的输出端,第二驱动件1211带动第二斜面1212上下运动,第二驱动件1211带动第二斜面1212向上移动,将焊接完成的钢辊本体9举升至第三输送面122,第二驱动件1211带动第二斜面1212向下移动,实现第二斜面1212的复位,两个第二斜面1212的间距小于钢辊长度,第二斜面1212的第一工位位于放置腔的端部,第二斜面1212的第二工位位于第三输送面122的进料端;第二斜面1212在第二工位时将钢辊本体9导向至第三输送面122,接料架123的进料端位于第三输送面122的出料端。

43.具体的,如图3、图4、图9、图10所示,第一输送面801、第二输送面802、第三输送面122均为斜面,使得钢辊本体9在其自重下,即可在第一输送面801、第二输送面802、第三输送面122上移动,不需要借助外部输送工具,减小了输送成本,第一驱动件8041的输出端固定连接有第一楔块8043,第一楔块8043底端固定连接有挡板8044,所述挡板8044的高度大于第一输送面801的出料端和第二输送面802进料端之间的高度差,挡板8044右端与竖向隔板803滑动配合,挡板8044上与竖向隔板803的配合端安装有两个滑动轮(图未标示),滑动轮可减少挡板8044与竖向隔板803的摩擦,进而减小挡板8044与竖向隔板803的磨损,第一楔块8043顶部的斜面形成第一斜面8042,第二驱动件1211优选采用sc80

×

300标准气缸,第二驱动件1211的输出端固定连接有第二楔块1213,第二楔块1213顶部的斜面形成第二斜面1212,第二斜面1212自第二输送面802的出料端向放置腔的底部倾斜,第二斜面1212与第二楔块1213底部(第二楔块1213的水平投影)的夹角为锐角,使得第二斜面1212在举升过后,借助斜面将钢辊本体9输送至第三输送面122的进料端。

44.具体的,如图5、图7、图8所示,焊接机构10底部固定连接有钢辊焊接平台14,焊接单元11还包括焊枪安装座111、第三驱动件112、钢辊定位组件113、安装板115,第三驱动件112采用sc50

×

350标准气缸,第三驱动件112固定在钢辊焊接平台14顶部,第三驱动件112的输出端固定连接有输送连接板114,输送连接板114与安装板115固定连接,钢辊定位组件113通过高度调节支架13与安装板115活动连接,高度调节支架13能够沿安装板115作竖向高度调节,焊枪安装座111通过套管116水平转动固定在安装板115上,钢辊定位组件113与高度调节支架13通过螺栓固定连接;第三驱动件112带动安装板115相对于钢辊焊接平台14作直线往复运动,安装板115底端设有移动车轮117,便于安装板115移动,满足不同长度、直径规格的钢辊本体9和轴头2的焊接。

45.具体的,如图5、图6、图7、图8所示,焊接机构10还包括角度调节单元101,角度调节单元101包括第四驱动件1011、齿条1012、齿轮1013,第四驱动件1011固定在安装板115上,第四驱动件1011优选采用mbl32

×

15

‑

u系列迷你气缸,第四驱动件1011的输出端与齿条1012固定连接,焊枪安装座111一端固定有焊枪4,焊枪4连接焊机,焊机采用二氧化碳保护焊机,另一端设有与齿条1012啮合的齿轮1013,第四驱动件1011驱动齿条1012上下运动,齿条1012移动带动齿轮1013转动,齿轮1013转动带动焊枪安装座111转动,焊枪4在焊接一圈对缝时迅速抬起,保证不出现过渡堆焊现象。

46.具体的,如图8所示,钢辊定位组件113包括轴承座1131、内部轴承1132、定位孔1133、内部轴1134、隔套1136、端盖1135;轴承座1131具有容纳轴头2和内部轴承1132的容纳腔,容纳腔的开口位于轴承座1131远离轴头2一端的外壁,轴承座1131通过两个内部轴承1132与内部轴1134转动配合,内部轴1134上开设有与轴头2相适配的定位孔1133,便于将轴头2安装至定位孔1133内,隔套1136套设在内部轴1134外壁并位于两个内部轴承1132之间,端盖1135通过螺栓与轴承座1131固定连接,端盖1135与内部轴1134转动配合,内部轴1134位于轴头2外壁,内部轴1134端部与轴头2台阶大端面抵接,可防止焊接过程中焊渣掉落至轴头2外侧;两个内部轴承1132内填充有润滑剂,通过内部轴1134的设置可防止润滑剂渗透至轴头2上,轴承座1131固定在高度调节支架13的顶部,高度调节支架13上开设有第二腰孔17,并通过螺栓穿过第二腰孔17与安装板115固定,通过第二腰孔17可调节钢辊定位组件113的高度,钢辊定位组件113的高度可根据不同直径的钢辊本体9进行调节,满足钢辊定位组件113与不同直径焊接钢辊本体9的中心线一致的要求,提高了装置的适配性;内部轴1134端部与轴头2台阶大端面抵接,可防止焊接过程中焊渣掉落至轴头2外侧。

47.具体的,如图4和图5所示,旋转单元包括主动旋转件6、从动旋转件5、驱动电机7,驱动电机7的输出端与主动旋转件6的输入端传动连接,主动旋转件6包括两个输送轮601,驱动电机7的输出端与一个输送轮601传动连接,另一个输送轮601与其通过同步带传动连接,为实现两个输送轮601同向转动,连接方式不仅限于此,两个输送轮601水平放置以形成放置腔,第三输送面122的进料端位于放置腔顶部,主动旋转件6、从动旋转件5、驱动电机7均固定在钢辊焊接平台14顶部,第二斜面1212的第二工位底端位于输送轮601顶部,第三输送面122的进料端与输送轮601顶端位于同一水平面,从动旋转件5与主动旋转件6结构相同,但是未设置相应的驱动件,从动旋转件5的设置是为了保证转动的稳定性。

48.使用方法:将已装入轴头2的钢辊本体9吊装至第一输送面801的进料端,钢辊本体9在其自重的作用下从第一输送面801的进料端输送至第一输送面801的出料端并进入第一斜面8042顶端,在第一斜面8042的作用下,钢辊本体9与竖向隔板803紧密贴合,控制第一驱动件8041带动第一斜面8042向上移动,当第一斜面8042到达第二工位时,竖向隔板803不再对钢辊本体9进行阻挡,在钢辊本体9的自重下,钢辊本体9由第二输送面802的进料端输送至两个输送轮601之间的放置腔,待焊接的钢辊本体9等待焊接;通过第三驱动件112调节安装板115的位置以调节焊枪4的位置,适配不同直径、不同规格的钢辊本体9,同时通过第三驱动件112还可调节安装在安装板115上的钢辊定位组件113,定位到轴头2台阶大端面,保证焊接面与焊枪4之间的焊接间距,焊接单元11安装在安装板115上,通过焊接单元11的焊枪4对钢管1和轴头2进行焊接,同时旋转单元的两个输送轮601带动钢辊本体9旋转,当轴头2旋转一周时,第四驱动件1011驱动齿条1012向上运动,齿条1012移动带动齿轮1013转动,齿轮1013转动带动焊枪安装座111转动,焊枪4在焊接一圈对缝时迅速抬起,保证不出现过渡堆焊现象,两端的第三驱动件112将安装板115拉回,第四驱动件1011将齿条1012拉回,焊枪4复位,等待下一跟钢辊本体9焊接;卸料单元121的第二驱动件1211带动第二斜面1212向上移动,当第二斜面1212由第一工位到达第二工位时,钢辊本体9由第二斜面1212进入至第三输送面122的进料端,由于第三输送面122为倾斜设置,钢辊本体9由第三输送面122的进料端滚落至第三输送面122的出料端并进入接料架123中;当接料架123中的钢辊本体9存储到一定数量后,吊装转运到下到工序。

49.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。