蜘蛛型激光除锈设备

1.技术领域

2.本技术涉及激光清洁技术领域,尤其是涉及一种激光除锈设备,例如一种蜘蛛型激光除锈设备。

背景技术:

3.化工等大型金属反应釜,由于长期受到多种化学物质腐蚀以及长期暴露于空气中,很容易在其表面形成金属氧化物锈蚀,影响进一步反应效率,也会给釜体使用寿命造成折损,通常会定期选用机械除锈、化学除锈等方法进行釜体内外表面清洗工作,但机械除锈会造成杂质粉尘扩散,影响操作人员健康;化学除锈法存在损害釜体表面的风险,也不宜长期使用;而选用激光除锈法则可最大程度上避免以上问题,在除锈领域得到了越来越多的应用。一般来说,对于外表面的锈蚀可以用传统手持式或移动式激光清洗枪来去除,但内表面尤其是大型釜体的内表面因操作空间问题,难以使用传统激光除锈设备。

4.申请号201410421688.0的中国发明专利公开了一种环形激光带除锈机,包括驱动模块、除锈模块和控制器;驱动模块包括前轮部分和后轮部分,用于带动除锈机向前移动;除锈模块包括激光器、光纤耦合器和环形激光带调节单元等;用于对圆筒型工件内壁进行环形除锈处理。

5.申请号201911355959.1的中国发明专利公开了一种用于环形构件表面处理的激光清洗设备,包括柔性装夹转盘、外侧清洗机械臂和其搭载的外激光清洗头、内侧清洗机械臂和其搭载的内激光清洗头;内、外清洗臂和装夹转盘联动,内外激光清洗头开启激光可实现环形构件内、外表面的自动清洗。

6.以上技术方案解决了环形激光清洗工件的问题,但针对不同规格的釜体,尤其大型釜体,仍存在机械臂操作距离和移动空间受限的问题,且无法完全实现自动化清洗,需要借助釜体外部的机械臂或控制单元辅助完成除锈工作。

技术实现要素:

7.鉴于现有技术中存在的不足和缺陷,本技术的目的在于提供一种蜘蛛型激光除锈设备,可实现全自动化清洗除锈,且适用的釜体尺寸范围更广。

8.本发明所解决的技术问题可采用以下技术方案来实现:一种激光除锈设备,包括主控制器,所述主控制器设置有安装基座,所述安装基座边缘活动连接多条周向间隔布置的多级伸缩臂;每条所述多级伸缩臂末端设置卡位组件;所述主控制器侧壁对应每条多级伸缩臂的位置开设回收区,用于容纳收拢状态的多级伸缩臂;所述安装基座上活动地设置有激光发生器;所述激光发生器上设置测距组,所述激光发生器立面设置用于对待清洁表面进行清洗的清洗头。

9.通过采用上述技术方案:多级伸缩臂根据釜体直径调节伸缩距离,多级伸缩臂末

端支撑于釜体内壁,下方的激光发生器自由旋转,使清洗头可以将釜内壁进行环形无死角清洗。

10.进一步地,所述多级伸缩臂末端中心设置固定单元,所述固定单元采用真空吸附装置;所述固定单元两侧设置行走单元,所述行走单元采用履带式移动装置。

11.通过采用上述技术方案:当进行清洗工作时,真空吸附装置开启,使多级伸缩臂更稳定的固定于釜体内壁;当每次一个环形带的面积清洗完成后,真空吸附装置关闭,行走单元逐步下移,依次实现多个环形带的清洗工作。

12.进一步地,所述多级伸缩臂数量为三条,每条所述多级伸缩臂间隔为120

°

;所述回收区为弧形结构。

13.通过采用上述技术方案:三条多级伸缩臂既可以满足对整体装置的支撑作用,又能减少生产成本。

14.进一步地,所述多级伸缩臂数量为四条,每条所述多级伸缩臂间隔为90

°

;所述主控制器顶盖为八面体结构,所述回收区为互相对称的梯形凹槽。

15.通过采用上述技术方案:四条多级伸缩臂为两两对称结构,支撑更加牢固,且互呈直角的位置关系容易校准和定位,更加便于生产安装。

16.进一步地,所述多级伸缩臂数量为六条;每条所述多级伸缩臂间隔为60

°

;所述主控制器顶盖为十二面体结构,所述回收区为互相对称的矩形凹槽。

17.通过采用上述技术方案:六条多级伸缩臂稳定性进一步加强,尤其是对于不规则型釜体的适用性得以增强。

18.进一步地,所述多级伸缩臂包括一级横臂、二级横臂、三级横臂和垂直臂;所述垂直臂与安装基座旋转连接,所述垂直臂尾部依次为一级横臂、二级横臂和三级横臂。

19.通过采用上述技术方案:三级伸缩臂能够满足的釜体直径范围广,当无需使用时也便于收纳,节约空间;垂直臂可对多级伸缩臂的角度进行微调。

20.进一步地,所述测距组包括底测距仪和边测距仪;所述底测距仪安装于激光发生器底面中心,所述边测距仪设置于和清洗头同一平面的侧壁上。

21.通过采用上述技术方案:底测距仪用以实时监测除锈设备与釜底的距离;边测距仪用以实时监测清洗头与釜内壁的距离,一方面反馈信号调节多级伸缩臂长度,另一方面调节激光发生器的激光发射强度。

22.进一步地,所述卡位组件包括伺服电机和悬挂部;所述伺服电机安装于多级伸缩臂末端用于控制悬挂部,所述悬挂部活动连接于多级伸缩臂末端两侧,所述悬挂部上设置搭接槽。

23.通过采用上述技术方案:悬挂部的作用是在进行清洗工作前便于将除锈设备平稳放置于釜口处,避免出现意外掉落等危险事故。

24.进一步地,所述主控制器侧壁安装吊装孔,所述吊装孔位于每个所述回收区之间。

25.通过采用上述技术方案:吊装孔给除锈设备的放置带来了便利,尤其是对于特大型釜,借助吊车放置除锈设备时可通过绳索和吊钩悬挂于吊装孔对设备进行安置,清洗工作完成后也便于除锈设备的回收。

26.进一步地,所述安装基座和激光发生器通过装夹转盘活动连接。

27.综上所述,本技术具有如下有益效果:

本技术所述蜘蛛型激光除锈设备可深入大型反应釜内,采取多级伸缩臂定位于内壁,通过伸缩臂末端的行走单元和固定单元实现对釜内壁沿着釜壁高度方向例如自上至下环形除锈,360

°

无死角扫略,除锈过程全自动进行,无需人工参与;另外所述设备也可以进行普通表面清洁工作。

附图说明

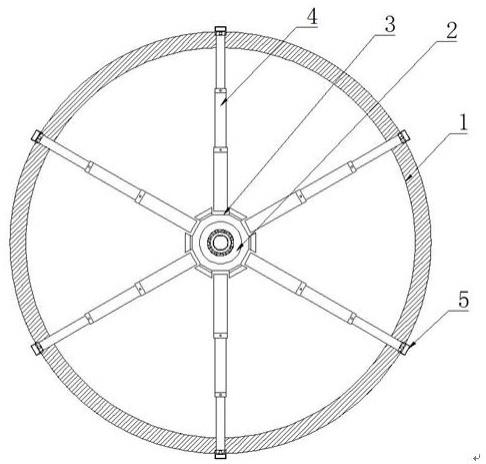

28.图1为本技术实施例一俯视图;图2为本技术实施例二俯视图;图3为本技术实施例三俯视图;图4为多级伸缩臂俯视图;图5为多级伸缩臂主视图;图6为a处局部放大图;图7为b处局部放大图;图8为主控制器及下方部件结构示意图;图9为行走单元和固定单元示意图。

29.附图标记说明:1、釜体;2、主控制器;201、吊装孔;3、回收区;4、多级伸缩臂;401、一级横臂;402、二级横臂;403、三级横臂;404、垂直臂;405、行走单元;406、固定单元;5、卡位组件;501、伺服电机;502、悬挂部;6、安装基座;7、装夹转盘;8、测距组;801、底测距仪;801、边测距仪;9、激光发生器;10、清洗头。

具体实施方式

30.以下结合附图对本技术进行进一步的详细说明。参考图1

‑

9,本技术公开了一种蜘蛛型激光除锈设备,包括主控制器2,所述主控制器2下方连接安装基座6,所述安装基座6边缘活动连接多级伸缩臂4,保证支撑稳固起见,所述多级伸缩臂4数量不低于三条。

31.如图1

‑

3所示,所述主控制器2侧壁对应每条多级伸缩臂4的位置开设回收区3,用于容纳收拢状态的多级伸缩臂4,既可以对多级伸缩臂2进行保护又节约占地空间。

32.如图4

‑

5所示,所述多级伸缩臂4包括一级横臂401、二级横臂402、三级横臂403和垂直臂404;所述垂直臂404与安装基座6旋转连接,所述垂直臂404尾部依次为一级横臂401、二级横臂402和三级横臂403。

33.如图6

‑

7所示,每条所述多级伸缩臂4末端设置卡位组件5,所述卡位组件5包括伺服电机501和悬挂部502;所述伺服电机501安装于多级伸缩臂4末端用于控制悬挂部502,所述悬挂部502活动连接于多级伸缩臂4末端两侧,可以由伺服电机501控制绕多级伸缩臂2末端上下翻转;所述悬挂部502上设置搭接槽,搭接槽用于最初卡接至釜体1的顶部边缘,起到初步定位作用。

34.如图8所示,所述三级横臂403末端中心设置固定单元405,所述固定单元405采用

真空吸附装置;所述固定单元405两侧设置行走单元406,所述行走单元406采用履带式移动装置。

35.如图9所示,所述安装基座6底部设置激光发生器9,所述安装基座6和激光发生器9通过装夹转盘7活动连接;所述激光发生器9上设置测距组8,所述激光发生器9立面设置清洗头10;所述测距组8包括底测距仪801和边测距仪802;所述底测距仪801安装于激光发生器9底面中心,所述边测距仪802设置于和清洗头10同一平面的侧壁上。

36.所述主控制器2侧壁安装吊装孔201,所述吊装孔201位于每个所述回收区3之间。

37.实施例1:所述多级伸缩臂4数量为三条,每条所述多级伸缩臂4间隔为120

°

;所述回收区3为弧形结构;将除锈设备吊装至釜体1顶部,边测距仪802初步测量釜体1直径,一级横臂401、二级横臂402和三级横臂403伸出至合适位置,使悬挂部502搭接于釜体1边缘固定好位置,底测距仪801开始工作,实时检测除锈设备与釜体1底部的距离;激光发生器9根据清洗距离调整激光强度,清洗头10发射出的激光带将釜体1内壁同一高度的锈迹清除,随着装夹转盘7的转动,由清洗头10发射的激光带在釜体1内壁完成一次环形除锈,将贴近顶边缘的第一圈锈迹清除完毕后,伺服电机501控制悬挂部501向上翻转,行走单元405下移,同时固定单元406的真空吸附装置开启,三个固定单元406同时吸附于釜体1内壁以固定除锈设备,每次移动的距离与清洗头10能够清洗的环形带宽度一致;当再次清洗完成一圈时,重复上述指令,真空吸附装置关闭,行走单元405再次等距下移;当底测距仪801监测到即将到达釜体1底部时,由于釜底通常为圆弧形,釜体1直径会发生变化,为防止固定单元406吸附力不稳定造成设备坠落,达到预警距离时,行走单元405不再下移,而是通过调整垂直壁404,使清洗头10位置下落,直至将整个釜体1内壁清洗完成;清洗完成后行走单元405上移将除锈设备移至釜体1顶部,再由吊装设备取下。

38.实施例2:所述多级伸缩臂4数量为四条,每条所述多级伸缩臂4间隔为90

°

;所述主控制器2顶盖为八面体结构,所述回收区3为互相对称的梯形凹槽。将除锈设备吊装至釜体1顶部,边测距仪802初步测量釜体1直径,多级伸缩臂4伸出至合适位置,使悬挂部502搭接于釜体1边缘固定好位置,底测距仪801开始工作,激光发生器9根据清洗距离调整激光强度,清洗头10发射出的激光带将釜体1内壁同一高度的锈迹清除,随着装夹转盘7的转动,由清洗头10发射的激光带在釜体1内壁完成一次环形除锈,将贴近顶边缘的第一圈锈迹清除完毕后,可以单独控制对侧的两个伺服电机501控制悬挂部501向上翻转,相对应的行走单元405下移,相对应的固定单元406的真空吸附装置开启,对侧的行走单元405可以交替移动,辅助除锈设备定位;当再次清洗完成一圈时,重复上述指令;当底测距仪801监测到即将到达釜体1底部时,达到预警距离后,四个所述行走单元405不再下移,同时起到固定作用,再通过调整垂直壁404,使清洗头10位置下落,直至将整个釜体1内壁清洗完成;清洗完成后行走单元405全部同时上移将除锈设备移至釜体1顶部,再由吊装设备取下。

39.实施例3:所述多级伸缩臂4数量为六条;每条所述多级伸缩臂4间隔为60

°

;所述主控制器2顶盖为十二面体结构,所述回收区3为互相对称的矩形凹槽。将除锈设备吊装至釜体1顶部,边测距仪802初步测量釜体1直径,多级伸缩臂4伸出至合适位置,使悬挂部502搭接于釜体1

边缘固定好位置,底测距仪801开始工作,激光发生器9根据清洗距离调整激光强度,清洗头10发射出的激光带将釜体1内壁同一高度的锈迹清除,随着装夹转盘7的转动,由清洗头10发射的激光带在釜体1内壁完成一次环形除锈,将贴近顶边缘的第一圈锈迹清除完毕后,可以单独控制相互间隔的三个伺服电机501控制悬挂部501向上翻转,相对应的三个所述行走单元405下移,相对应的三个固定单元406的真空吸附装置开启,相邻的行走单元405可以交替移动,辅助除锈设备定位;当再次清洗完成一圈时,重复上述指令;当底测距仪801监测到即将到达釜体1底部时,达到预警距离后,留个个所述行走单元405不再下移,同时起到固定作用,再通过调整垂直壁404,使清洗头10位置下落,直至将整个釜体1内壁清洗完成;清洗完成后留个行走单元405全部同时上移将除锈设备移至釜体1顶部,再由吊装设备取下。

40.以上为本技术的较佳实施例,在不脱离本技术的设计思路、机械结构形式、智能驱动控制方式的所有改进和变化,均属于本技术的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。