本申请涉及刺绣绣花的领域,尤其是涉及一种绣花纱。

背景技术:

绣花是指以绣针引彩线,按设计的花样,在织物上刺缀运针,以绣迹构成的纹样或文字。绣花是我国优秀的民族传统工艺之一,具有极其悠久的历史。

绣花纱是一种在底纱上进行绣花得到的绣品,常用于对女性内衣表面进行装饰。

针对上述中的相关技术,发明人认为缝制绣花纱常用的绣线比较滑,使得成品绣花纱表面也相对光滑,不便于生产人员将其拿起。

技术实现要素:

为了便于生产人员拿起成品绣花纱,本申请提供一种绣花纱。

本申请提供的一种绣花纱采用如下的技术方案:

一种绣花纱,包括底纱,所述底纱上缝合有绣迹区,所述底纱和所述绣迹区均匀压设有若干压痕。

通过采用上述技术方案,压设多个压痕能使得成品绣花纱的表面具有一定的凹凸度,从而降低成品绣花纱的表面光滑度,以便于生产人员在需要拿起绣花纱进行缝合时能顺利拿起成品绣花纱。

可选的,所述压痕呈矩形或圆形或三角形或梯形或六边形。

通过采用上述技术方案,不同形状的压痕或组合压痕能够提高成品绣花纱的美感。

可选的,所述压痕深度为0.1-0.6mm。

通过采用上述技术方案,压痕深度越深,制得的成品绣花纱的表面光滑度就越低,更便于生产人员拿起成品绣花纱,但得到的成品绣花纱的手感较差;压痕过浅,则不便于生产人员拿起成品绣花纱,因此设置在0.1-0.6mm之间的压痕较为合适,既能便于生产人员拿起成品绣花纱,也能保持成品绣花纱光滑的手感。

可选的,所述压痕设置有多行,每行所述压痕交错分布设置。

通过采用上述技术方案,交错分布设置的压痕使得压痕在成品绣花纱上的分布更均匀,提高成品绣花纱表面的凹凸感,不仅能便于生产人员拿起,还增强了绣花纱的手感。

可选的,相邻两行所述压痕的凸起方向相反。

通过采用上述技术方案,凸起方向相反的设置使得绣花纱两面均具有凹凸设置,便于生产人员从成品绣花纱的任意一面将绣花纱拿起。

可选的,所述绣迹区由多根绣线组成,所述绣线由多根纱线组成,组成同一所述绣线的多根所述纱线呈平行设置

通过采用上述技术方案,呈平行设置的多根纱线组成的绣线,不仅质地软,手感舒适,而且便于颜色搭配,从而提高绣线的颜色丰富度。

可选的,组成同一所述绣线的多根所述纱线颜色相同或颜色各异或由部分颜色相同。

通过采用上述技术方案,绣线可通过颜色自由搭配以获得更加丰富的颜色组成,从而得到图案色彩更佳鲜明的绣迹区。

可选的,所述绣迹区表面呈光滑设置。

通过采用上述技术方案,呈光滑设置的绣迹区表面不仅便于压痕的压设,还能提高成品绣花纱的手感。

综上所述,本申请包括以下至少一种有益技术效果:

1.多个压痕的设置使得成品绣花纱的表面具有一定的凹凸感,并降低成品绣花纱的表面光滑度,以便于生产人员在需要拿起绣花纱进行缝合时能顺利拿起成品绣花纱;

2.对压痕深度、形状、排列方式的不同组合,能使得成品绣花纱呈现出更多丰富的外观与表面质量,同时某些特定的组合能保证成品绣花纱的手感的同时方便生产人员对绣花纱的操作;

3.通过特殊方法捻合得到的绣线,使得到的绣迹区的色彩更加丰富,成品绣花纱具有更高的装饰价值。

附图说明

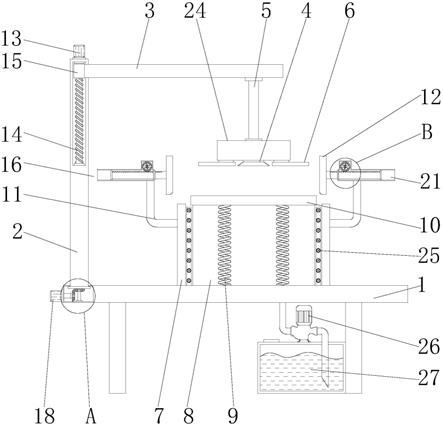

图1是本申请实施例1一种绣花纱的结构示意图。

图2是本申请实施例1的绣花纱的侧视图。

图3是本申请实施例1的绣线的结构示意图。

图4是本申请实施例2一种绣花纱的结构示意图。

图5是本申请实施例2的绣花纱的侧视图。

图6是本申请实施例3的绣线的结构示意图。

附图标记说明:1、底纱;2、绣迹区;21、绣线;211、纱线;212、第一纱线束;213、第二纱线束;214、第三纱线束;3、压痕;31、第一压痕;32、第二压痕;33、第三压痕;34、第四压痕。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种绣花纱。

实施例1

参照图1,一种绣花纱包括底纱1和绣迹区2,绣迹区2由多根绣线21绣织得到,根据不同的设计图纸,绣迹区2的形状与颜色可有所不同,在本实施例中,绣迹区2的形状为一根花茎,花茎上长有三朵花。

参照图1和图2,底纱1和绣迹区2压设有若干压痕3,压痕3均匀分布于底纱1和绣迹区2。具体的,压痕3呈多行排布,在本实施例中,压痕3压设有四行,沿花茎的生长方向分别为第一压痕31、第二压痕32、第三压痕33和第四压痕34,第一压痕31与第二压痕32交错设置,第二压痕32与第三压痕33交错设置,第三压痕33与第四压痕34交错设置。进一步的,在本实施例中,第一压痕31的形状为矩形,第二压痕32的形状为圆形,第三压痕33的形状为梯形,第四压痕34的形状为三角形。进一步的,第一压痕31的深度为0.1mm,第二压痕32的深度为0.2mm,第三压痕33的深度为0.4mm,第四压痕34的深度为0.6mm。进一步的,第一压痕31与第二压痕32、第一压痕31与第四压痕34的凸起方向均相反,第一压痕31与第三压痕33的凸起方向相同。

参照图3,绣线21由多根纱线211组成,多根纱线211呈平行设置,如此绣织得到的绣迹区2不仅柔软,且表面具有光滑的质感。进一步的,多根纱线211的颜色均不相同。

实施例1的实施原理为:采用特制的绣线21在底纱1上绣织形成绣迹区2,然后将绣有绣迹区2的底纱1放置于特制的模具中通过热压压出压痕3,得到成品绣花纱。

实施例2

参照图4,一种绣花纱包括底纱1和绣迹区2,绣迹区2由多根绣线21绣织得到,根据不同的设计图纸,绣迹区2的形状与颜色可有所不同,在本实施例中,绣迹区2的形状为一根花茎,花茎上长有三朵花。

参照图4和图5,底纱1和绣迹区2压设有若干压痕3,压痕3均匀分布于底纱1和绣迹区2。具体的,压痕3呈多行排布,在本实施例中,压痕3压设有四行,沿花茎的生长方向分别为第一压痕31、第二压痕32、第三压痕33和第四压痕34,第一压痕31与第二压痕32交错设置,第二压痕32与第三压痕33交错设置,第三压痕33与第四压痕34交错设置。进一步的,在本实施例中,第一压痕31、第二压痕32、第三压痕33和第四压痕34的形状均为六边形。进一步的,第一压痕31的深度为0.3mm,第二压痕32的深度为0.5mm,第三压痕33的深度为0.5mm,第四压痕34的深度为0.3mm。进一步的,第一压痕31与第二压痕32、第一压痕31与第三压痕33的凸起方向均相反,第一压痕31与第四压痕34的凸起方向相同。

实施例2的实施原理为:采用特制的绣线21在底纱1上绣织形成绣迹区2,然后将绣有绣迹区2的底纱1放置于特制的模具中通过热压压出压痕3,得到成品绣花纱。

实施例3

参照图6,与实施例2的不同之处在于,绣线21由多根纱线211组成,多根纱线211呈平行设置,如此绣织得到的绣迹区2不仅柔软,且表面呈光滑设置。进一步的,纱线211可分为三股,分别为第一纱线束2111、第二纱线束2112和第三纱线束2113,第一纱线束2111、第二纱线束2112和第三纱线束2113的颜色各异。

实施例3的实施原理为:采用特制的绣线21在底纱1上绣织形成绣迹区2,然后将绣有绣迹区2的底纱1放置于特制的模具中通过热压压出压痕3,得到成品绣花纱。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。