1.本发明总体上涉及一种移动式机器,并且更具体地涉及用于确定与该移动式机器的机具相关联的载荷的位置值的系统和方法。

背景技术:

2.诸如移动式重型设备的工业机械可利用安装在设备的臂、联动装置和/或机具上的传感器(例如,压力传感器)来测量机具的承载载荷和/或机具的有效载荷。这样的机具可以包括例如轮式装载机的载荷承载铲斗。传感器可以与设备的联动装置的液压缸相关联,以在机具内的有效载荷质量(或重量)变化时检测压力变化。可以根据在该联动装置的提升缸和倾斜缸中检测到的压力来确定该有效载荷质量。然而,当提升缸和倾斜缸基于联动装置和机具的位置变化而改变位置时,由于提升缸和倾斜缸中的压力传感器输出的不一致的信号,有效载荷测量精度可能不可靠。即,即使机具中的有效载荷材料的量保持相同,当联动装置和机具改变它们的位置或者机具内的材料的分布或位置改变时,提升缸和倾斜缸中的压力传感器可以产生不同的信号。

3.2019年10月11日颁发给shatters的第9,464,403号美国专利(

“‘

403专利”)描述了一种估计铲斗中的有效载荷的重量的方法。在

‘

403专利中描述的方法涉及通过补偿由铲斗的倾斜运动产生的力偏移来估计有效载荷重量。

4.所公开的方法和系统可以解决上述问题中的一者或多者和/或本领域中的其他问题。然而,本发明的范围由所附权利要求限定,而不是由解决任何具体问题的能力限定。

技术实现要素:

5.在一个方面,一种用于确定载荷承载移动式机器的机具载荷特性的方法可包括接收与机具接收的有效载荷相关联的至少压力数据和位置数据。该方法还可以包括:确定与机具内的有效载荷相关联的位置值;基于机具中的有效载荷的运动来更新位置值,该经更新的位置值至少基于压力数据、位置数据和机器的预定物理参数;以及使用经更新的位置值来确定机器的操作参数。

6.在另一个方面,一种用于控制具有接收可变有效载荷的机具的机器的方法可包括接收指示机具的操作状况的至少压力数据和位置数据。该方法还可以包括:确定作为机具的操作条件的函数的机具的有效载荷值,该有效载荷值包括作为机具接收的可变有效载荷的分布的函数的可变重心值;以及基于有效载荷值控制机器的操作参数。

7.在又一方面,用于确定机器上的机具的载荷和载荷重心的系统可包括联接到机器的至少一个位置传感器、联接到机器的至少一个压力传感器,以及控制器。该控制器可以被配置为至少接收与由机具接收的有效载荷相关联的压力数据和位置数据。该控制器还被配置为:确定与机具相关联的载荷值和重心值,该载荷值和重心值作为有效载荷的函数而变化,并且至少基于压力数据、位置数据和机械的预定物理参数;以及基于载荷值和重心值确定有效载荷值。

附图说明

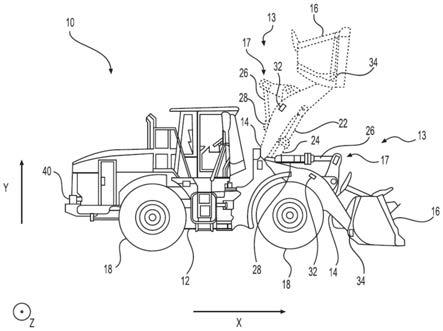

8.图1是处于第一配置和第二配置的示例性机器的侧视图。

9.图2a示出了示例性机器的机具组件的侧视图。

10.图2b示出了示例性机器的机具系统的又一侧视图。

11.图3是图1的示例性机器的示例性控制系统的框图。

12.图4是根据本发明的一个方面的用于检测载荷和载荷重心的方法的流程图。

13.图5是使用图3的示例性控制系统控制图1的示例性机器的示例性方法的流程图。

具体实施方式

14.前面的一般描述和下面的详细描述都仅仅是示例性和说明性的,并不限制所要求保护的特征。如在此所使用的,术语“包括(comprises)”、“包括(comprising)”、“具有(having)”、“包含(including)”或其其他变体旨在涵盖非排他性的内含物,使得包含一系列要素的过程、方法、物品或设备不仅包括这些要素,而且可以包括未明确列出的或这种过程、方法、物品或设备所固有的其他要素。

15.在本发明中,相对术语(诸如,“约”、“大致”、“大约”等)用于指示所陈述的值中

±

10%的可能变化。尽管参照轮式装载机和铲斗机具描述了本发明,但这仅是示例性的。通常,本发明可应用于任何类型的载荷承载机具和任何类型的重型设备/机器,例如,任何类型的卡车、装载机、载重自卸车、推土机等。虽然本发明参考了传感器的示例性放置,但是这样的传感器可以被放置在与本发明一致的其他合适的位置。

16.图1描绘了示例性轮式装载机10。尽管图1所示的机器是轮式装载机,但是轮式装载机10可以是上述任何类型的机器。如图1所示的正x方向,相对于轮式装载机10的驾驶室中的操作员,可以在朝向轮式装载机10的前方的方向上。正y方向可以是朝向轮式装载机10的顶部的方向。正z方向可以是相对于轮式装载机10的驾驶室中的操作者(在页面之外,如图1所示)朝向轮式装载机10的右侧的方向。轮式装载机10可以包括机器本体12,该机器本体12可以包括诸如操作员站、发动机壳体和发动机的部件。轮式装载机10还可以包括机具组件13。机具组件13可以包括臂14、联动装置17和铲斗16。铲斗16可以联接到臂14的端部。铲斗16也可以是不同的作业机具,诸如叉、抓斗等;铲斗仅仅是示例性的。联动装置17可以具有两个自由度。轮式装载机10可以包括地面接合装置,诸如支撑轮式装载机10的车轮18。虽然示出并描述了轮式机器,但是本领域的技术人员将理解,也可以使用其他机器,包括履带型机器。图1示出了轮式装载机10,其具有机具组件13的第一降低配置(实线)和机具组件17的第二升高配置(虚线)。

17.在轮式装载机10是轮式装载机的示例中,铲斗16和/或臂14的提升可以由提升致动器22驱动和控制。提升致动器22可包括例如液压流体缸致动器或任何其他类型的致动器,这对于本领域的技术人员是清楚明白的。一个或多个提升压力传感器24可以被配置为测量致动器22内或提升致动器22的另一个部件上的力,并且可以是力传感器。铲斗16的倾斜可以由倾斜致动器26驱动和控制。倾斜致动器26可包括例如液压流体缸致动器或任何其他类型的致动器,这对于本领域的技术人员是清楚明白的。一个或多个倾斜压力传感器28可以被配置为测量致动器26内或倾斜致动器26的另一部件上的力,并且可以是力传感器。例如,提升压力传感器24和倾斜压力传感器28可以分别设置在提升致动器22和倾斜致动器

26的头端和杆端中/上。可替代地,提升压力传感器24和倾斜压力传感器28可以布置在相对于致动器的其他位置,诸如在与致动器相关联的液压回路内。也可以从包括其他传感器的其他来源获得力或压力信息。

18.作用在提升倾斜缸22和/或倾斜缸26上的力可以包括致动器的活塞的每一侧上的头端压力和/或杆端压力。如上所述,提升压力传感器24和倾斜压力传感器28可被配置为分别测量提升缸和倾斜缸的头端和杆端压力中的一者或两者。可替代地,提升压力传感器24和倾斜压力传感器28可以被配置为分别测量作用在提升缸或倾斜缸上的净力。提升压力传感器24和倾斜压力传感器28可以检测它们各自的致动器内的流体压力。

19.臂14可以包括臂位置传感器32。臂位置传感器32可以收集指示臂14的位置的数据,包括例如臂14的角度、高度或延伸。铲斗16可包括铲斗位置传感器34。铲斗位置传感器34可收集表示铲斗16的位置的数据,包括例如铲斗16的高度、横向位置和/或倾斜。可以直接或间接地感测铲斗位置传感器34。例如,铲斗位置传感器34可以包括定位在机具组件13的一部分上的一个或多个传感器(诸如旋转传感器),并且可以间接地测量铲斗16的位置。例如,铲斗位置传感器34可以提供关于联动装置机构致动器的延伸长度、联动装置机构17的构件之间的角度和/或铲斗16相对于地面或另一参考基准的尖端的信息。轮式装载机10可以包括用于检测轮式装载机10的前框架和后框架之间的铰接角度或转向角度的铰接传感器(未示出)。臂位置传感器32和/或铲斗位置传感器34可以提供与提升致动器24或倾斜致动器26的缸的线性位移和/或臂14的角位移有关的信息。臂位置传感器32、铲斗位置传感器34和关节传感器可以包括旋转型传感器、磁性拾取型传感器、与波导相关联的磁致伸缩型传感器、与电缆相关联的电缆型传感器、内部或外部安装的光学传感器、lidar、radar、sonar、相机型传感器,或者本领域已知的任何其他类型的高度检测/位置检测传感器。臂位置传感器32、铲斗位置传感器34和铰接传感器可以全部连接到轮式装载机10上的控制器102(图3),并且传感器还可以包括来自其他源的信息。

20.惯性测量单元(“imu”)40也可以联接到轮式装载机10。如图1中所示,imu 40可以联接到轮式装载机10的与联动装置17相对的后部。imu40可以发送加速度和/或角速率信号。可替代地,imu 40可以安装在轮式装载机10上的任何其他合适的位置处。imu 40可以定位在轮式装载机10的任何合适的表面上。例如,imu 40可以位于轮式装载机10的底面上、轮式装载机10的前表面或后表面上,或者轮式装载机10的顶表面上。imu40可以封装在轮式装载机10的壳体中,或者可以在轮式装载机10的外表面上。

21.imu 40可以安装或以其他方式联接到轮式装载机10,使得固定在imu40的坐标系中的平面基本上平行于轮式装载机10的x

‑

y平面。imu 40可以在轮式装载机10上具有安装位置,从而可以将测量结果转变为联动装置17的坐标系中的等效表示。例如,可以通过表示轮式装载机10的后框架和联动装置17之间的角度的旋转矩阵来实现这种转变。imu 40可以使用任何合适的机构(诸如螺栓或其他联接机构)联接到轮式装载机10。imu40和/或轮式装载机10可以被配置为便于将imu 40放置在轮式装载机10上。

22.imu 40可以是任何合适类型的传统惯性传感器,并且可以是或者可以包括加速度传感器、角速度传感器、斜度传感器和/或磁场传感器。例如,imu 40可以是测量和报告关于轮式装载机10的信息的电子设备,该信息包括例如加速度(诸如适当的加速度)、角速度、斜度和/或磁场)。例如,imu 40可以包括一个或多个加速计、一个或多个陀螺仪和/或一个或

多个磁力计。imu 40可以被配置为测量轮式装载机10的特定加速度。例如,imu 40可以被配置为提供重力向量、适当的加速度向量、角速率向量、斜率向量和/或磁场向量。

23.图2a示出了轮式装载机10的机具组件13的侧视图。机具组件13可以包括多个销,以便于将铲斗16、臂14和联动装置17移动和联接在一起。机具组件13可以包括a销

‑

g、k和y以便于臂14、铲斗16和联动装置17基于由轮式装载机10的操作员接收的命令的移动。例如,铲斗16可以可旋转地连接到b销以在操作者提供使铲斗16向前或向后旋转地倾斜的命令时绕由b销限定的轴线枢转。此外,当操作者提供命令以相对于地面提升或降低臂14和铲斗16时,联动装置机构17可以可旋转地连接到a销以围绕由a销限定的轴线枢转。

24.图2a还示出重心位置50。重心位置50可以是铲斗16的载荷(如果是空的)或铲斗16和有效载荷52的集总/组合载荷的重心位置。有效载荷52可以是污垢、岩石,或可由铲斗16或上述任何类型的机具接收的任何其他材料。重心位置50可以例如通过基于由提升压力传感器24和倾斜压力传感器28检测到的力以及由臂位置传感器32和铲斗位置传感器34检测到的机具组件13的位置的函数确定重心距离54来确定。另外,机具组件13的物理参数(例如,臂16、联动装置机构17和/或铲斗16的物理尺寸)、imu数据和/或预定轮式装载机位置数据(例如,假设轮式装载机10在水平地面上)可用于确定重心距离54的函数。因此,可以基于重心距离54确定的重心位置50可以是机具组件13的提升压力数据、倾斜压力数据、臂位置数据、imu数据、预定轮式装载机位置数据和/或物理参数的函数。

25.在一个方面,铲斗16的倾斜运动、臂14的运动和/或铲斗16内的有效载荷52的量和/或位置可用于确定重心位置50。另外,可通过测量从机具组件13上的预定位置或轮式装载机10上的任何其他位置到穿过重心位置50的重力向量56的重心距离54来确定重心位置50。例如,可以从b销沿着垂直于重力向量56的线(其在重心位置50处垂直延伸)测量重心距离54。重心距离54可基于铲斗16和/或有效载荷52的位置而变化。可以基于上述各种数据的函数来确定重心距离54。在一个示例中,如果铲斗16内的有效载荷52分布或堆积得比预定位置(例如,铲斗16的尖端)基本上更靠近b销,则与基本上分布或堆积在铲斗16的中心区域中的有效载荷52相比,重心距离54可以更短。相反,如果有效载荷52分布或堆积得基本上更靠近铲斗16的尖端而不是b销,则重心距离54可大于在铲斗16的中心区域中分布或堆积的有效载荷52。当然,重心距离54可结合铲斗16内的各种有效载荷位置并基于诸如铲斗16的倾角、臂16的位置等其他因素而变化。

26.在一个方面,重心位置50可基于机具组件13和轮式装载机10的运动和/或位置而变化。例如,如果臂14被竖直地提升(例如,如图1中虚线所示,处于完全提升位置中),则当铲斗16处于竖直地降低位置中更靠近地面时(诸如图1中实线所示),与重心位置50相比,重心位置50可以变得更靠近b销。这样,重心距离54在该方面可以更短。在另一个方面,重心位置50可基于铲斗16的质量或铲斗16的集总质量的运动和/或位置而变化。例如,如果铲斗16中的有效载荷52移位并改变其位置,则重心位置50可基于由提升压力传感器24和/或直到压力传感器28检测到的压力变化而改变。即,尽管铲斗16和/或臂14相对于轮式装载机10的位置没有变化,基于铲斗16内的有效载荷52的量和/或位置,重心位置50可以变得更靠近或远离b销。附加地或可替代地,如果铲斗16上下倾斜,则载荷重心位置50可以变化。载荷重心位置50可基于臂14的单独运动或结合铲斗16的运动而变化。同样地,可基于由提升压力传感器24和倾斜压力传感器28检测的力和由臂位置传感器32和铲斗位置传感器34检测的位

置的组合以及机具组件13的物理参数的函数来确定可基于重心距离54确定的重心位置50相对于铲斗16的质量或集总质量。

27.附加地或替代地,可基于机具组件13的提升压力数据、倾斜压力数据、臂位置数据和物理参数的函数来计算铲斗16的载荷、铲斗16的集总载荷和/或铲斗16的有效载荷52。在一个方面,当轮式装载机10在平坦地面上时,可以实施校准过程以基于上述功能通过测量在预定位置(例如,在完全搁置位置或任何其他合适位置)处施加在提升压力传感器24和倾斜压力传感器28上的压力来确定空铲斗16(或任何其他类型的机具)的载荷(例如,重量)。另外,在校准过程期间,可以确定空铲斗16的重心值(例如,重心距离和/或位置)。即,可以在校准期间同时一起确定空铲斗16的载荷(校准载荷)和空铲斗16的重心值(校准重心值)。因此,可以基于校准载荷、测量的集总/组合载荷、校准重心值和集总重心值的函数来准确地确定有效载荷和有效载荷重心值。在一个方面,可在铲斗16的任何位置动态地/连续地确定铲斗16的有效载荷、铲斗16的载荷和/或铲斗16的集总载荷。例如,可以通过从铲斗16和有效载荷52的组合/集总载荷中减去铲斗16的校准载荷来确定有效载荷52。用于计算有效载荷52的等式可以表示如下:

28.载荷=集总载荷

‑

校准载荷

29.另外,可以通过从由集总载荷加权的集总重心值中减去由校准载荷加权的校准重心值来确定有效载荷重心值。用于计算有效载荷重心值的等式可以表示如下:

30.有效载荷重心值=(集总重心值*集总载荷

‑

校准重心值*校准载荷)/有效载荷

31.在另一个方面,如图2b所示,即使重心位置50相对于联动装置机构17没有变化,那么重心距离54可以基于轮式装载机10(例如,在倾斜地面上的轮式装载机10)相对于地面的取向而变化。在这方面,相比于重心距离54,重心距离54可以更大,如图2a所示。该差值本身表现为施加在提升压力传感器24和倾斜压力传感器28上的压力,并且如果未补偿,则可能导致错误的载荷和重心确定。可以通过使用imu 40来补偿这种差值。imu 40可以确定轮式装载机10在倾斜表面上的取向。即,imu 40可以使用各种传感器(例如,角速度传感器、斜度传感器等)来测量和报告关于轮式装载机10的信息(例如,坡度、加速度等)。这样,可以基于上述功能通过另外利用imu数据来动态/连续地确定铲斗16内的有效载荷的质量、铲斗16(例如,包括有效载荷)的总/集总质量、铲斗16的总/集总重心。

32.图3示出了可以由轮式装载机10使用的示例性载荷确定系统100。系统100可以包括一个或多个输入110、控制器102以及一个或多个输出120。提升压力传感器24可以提供提升压力数据111,诸如提升头端压力和提升杆端压力。为了在这里的附图中方便起见,以一个附图标记描绘了提升压力传感器24,但实际上可以包括两个传感器:一个传感器附接至头端,而一个传感器附接至杆端。倾斜压力传感器28可以提供倾斜压力数据113,诸如倾斜头端压力和倾斜杆端压力。为方便起见,在本文的附图中用一个附图标记来描绘倾斜压力传感器28,但倾斜压力传感器28实际上可包括两个传感器:一个附接至头端而一个附接至杆端。臂位置传感器32和/或铲斗位置传感器34可以提供臂位置数据115、机具位置数据117(例如,铲斗位置数据),诸如倾斜致动器26的缸的线性位移和/或臂14的角位移。imu 40可以提供imu数据120,诸如原始输出向量。如上所述,原始输出向量可以是相对于imu 40的局部坐标系的原始重力和/或适当的加速度向量。由imu 40提供的向量可以包括x

‑

、y

‑

和z

‑

方向分量。

33.控制器102可以被配置为提供输出120。输出120可包括例如校准载荷数据121、校准重心距离数据122、集总载荷数据123、集总重心距离数据124、有效载荷数据125、有效载荷重心距离数据126和轮式装载机10的操作参数127。此外,控制器102可以包括载荷确定模块104。载荷确定模块104可以接收输入110、实施用于确定校准载荷数据121、校准重心距离数据122、集总载荷数据123、集总重心距离数据124、有效载荷数据125、有效载荷重心距离数据126以及轮式装载机10的操作参数127的方法,如以下参见图4所描述的。在一个方面,载荷确定模块104可以如上述校准过程中所述确定校准载荷数据121和校准重心距离数据122。此外,载荷确定模块104可基于测量的提升压力数据、倾斜压力数据和臂位置数据以及机具组件13的物理参数的函数来确定集总载荷数据123和集总重心距离数据124。在一个方面,确定模块104可通过基于测量的提升压力数据、倾斜压力数据和臂位置数据以及机具组件13的物理参数的函数计算从轮式装载机10上的预定位置到载荷重心向量56的垂直距离来确定集总重心距离数据124。在另一个方面,载荷确定模块104可以通过从集总载荷中减去校准载荷并且通过从经加权的集总重心距离中减去经加权的校准重心距离来确定有效载荷数据125和有效载荷重心距离数据126。在一个方面,控制器102可以基于输出120提供指示待显示在轮式装载机10的操作者可查看的显示器上的有效载荷52的质量(例如,有效载荷数据125)的信号。

34.仍然参考图3,轮式装载机10的操作参数127可以包括例如用于控制轮式装载机10的加速和/或减速、铲斗16的倾斜能力、高倾倒铲斗翻转和/或翻倒辅助特征部的参数。在一个方面,操作参数127与输出120的其他信号单独地或组合地可以为上述参数提供稳定性特征。在一个方面,可以至少基于由于铲斗16内的有效载荷的位置/分布的变化而引起的有效载荷重心距离126的变化来确定操作参数127。即,可以基于有效载荷重心距离126的变化来调整各种稳定性参数。当用于加速和/或减速的参数大于预定阈值时,可以通过限制加速和/或减速或者通过提供视觉和/或听觉警告来提供轮式装载机10的加速和/或减速的稳定性。此外,可通过限制铲斗16的倾斜能力或通过提供视觉和/或听觉警告来提供铲斗16的倾斜能力的稳定性,例如,当联动装置机构17移动到有效载荷125大于预定阈值的特定位置时。此外,可以通过限制铲斗16的倾斜运动或通过提供视觉和/或听觉警告来提供轮式装载机10的高铲斗翻转特征部的稳定性。高倾倒铲斗是通过围绕挖掘边缘旋转而向联动装置17增加第三自由度以允许比当围绕b销旋转时可能的倾倒更高的倾倒的特征部。因此,如果铲斗16中的载荷在高倾倒铲斗操作期间大于预定阈值,则到载荷的距离增加会导致不稳定、加速、减速和/或倾斜能力问题。另外,可以控制用于翻倒辅助特征的参数,以自动控制铲斗16倾倒变化量的有效载荷,直到铲斗16中剩余的有效载荷满足目标有效载荷。这样,翻倒辅助特征可允许例如不熟练的操作者更容易且更准确地实现目标有效载荷。

35.控制器102可以实现为可以包括用于监测轮式装载机10的操作并且向轮式装载机10的部件发出指令的硬件和软件的单个微处理器或多个微处理器。例如,控制器102可以包括存储器、第二存储设备、时钟和处理器,诸如中央处理单元或用于完成根据本发明的任务的任何其他装置。与控制器102相关联的存储器或第二存储设备可以存储可以帮助控制器102机具其功能的数据和/或软件例程。此外,与控制器102相关联的存储器或存储设备还可以存储从与轮式装载机10相关联的各种输入110接收的数据。许多商业上可获得的微处理器可被配置为机具控制器102的功能。应当理解,控制器102可以容易地实现为能够控制许

多其他机器功能的通用机器控制器。各种其他已知的电路可以与控制器102相关联,包括信号调节电路、通信电路、液压或其他致动电路,以及其他适当的电路。控制器102可以被编程为具有轮式装载机10的各种特性,例如包括机具组件13的部件的质量和尺寸。

36.工业实用性

37.图4和图5中描述的系统100和方法的所公开的方面可以在各种设置中使用的任何载荷承载机器的操作期间使用。例如,载荷确定模块104可基于重心距离54确定载荷和载荷重心位置50,以准确地确定机具(例如铲斗16)的有效载荷的量和位置。利用该信息,可以出于各种目的控制载荷承载机器的操作参数,例如包括帮助确保操作者的稳定性安全特征、自主的安全操作区域以及在联动装置17的任何位置的一般有效载荷测量。图4和图5中描述的系统100和方法通过知道有效载荷量和有效载荷如何分布在铲斗16中,可以帮助确保轮式装载机10能够在其中操作的允许操作参数的精确确定。在一个示例中,当载荷/有效载荷和载荷重心位置50的值达到对应于例如安全机器载荷或翻卸极限的预定阈值时,系统100可以警告轮式装载机10的操作者。

38.图4是描绘用于确定轮式装载机10的有效载荷的示例性过程的流程图。在该过程的任何部分期间,铲斗16可以装载有效载荷52(例如,污垢)或者可以是空的。放置在铲斗16中的有效载荷52不需要是已知的质量。放置在铲斗16中的有效载荷52可以是具有已知或未知质量的载荷。如下所述,确定有效载荷52的质量涉及当臂14、铲斗16和联动装置机构17的位置改变时连续地监测输入102。可以通过例如利用由imu 40检测的重心向量来补偿由于例如影响轮式装载机10的重心向量56的倾斜表面而引起的有效载荷测量中的偏差。

39.在步骤402中,载荷确定模块104可以至少接收由机具(例如,铲斗16)接收的与有效载荷52相关联的压力数据和位置数据。压力数据可以从举升压力传感器24和倾斜压力传感器28接收,并且位置数据可以从臂位置传感器32和机具位置传感器34接收。另外,确定模块104可从imu 40接收imu数据。

40.在步骤404中,载荷确定模块104可以确定与机具或铲斗16相关联的载荷值和重心值。在一个示例中,可以基于机具(例如,铲斗16)的质量和有效载荷52的质量来确定载荷值。载荷值和重心值可以至少基于压力数据、位置数据和轮式装载机10的预定物理参数作为铲斗16和/或有效载荷52的载荷的函数而变化。例如,如果压力数据指示由升降和倾斜压力传感器24、28检测到的力增加,则载荷确定模块104可以确定机具(例如,铲斗16)的载荷已经增加。由压力传感器24、28基于机具组件13的位置变化检测到的力的量增加的指示。例如,如果机具或铲斗16沿预定方向倾斜,则即使机具中的有效载荷52的量保持不变,由压力传感器24、28感测的压力也可以改变。轮式装载机10的物理参数可以是机具组件13的物理参数,其可以例如至少基于轮式装载机10的机具组件13的规格和/或物理测量来提供。在一个方面,重心值可以是可变的并且可以基于载荷重心位置50。此外,重心位置50可以基于从机器上的预定位置(例如,图2中的b销)到重心位置50处的重力向量56的垂直距离。

41.附加地或替代地,确定模块104可以根据机具的操作条件来确定机具(例如,铲斗16)的有效载荷值。机具的操作条件可以包括机具的位置或机具的载荷值(或重量)(例如,机具17中单独的铲斗16的质量或铲斗16和有效载荷52的组合/集总质量)。该有效载荷值可以包括作为由机具接收的可变有效载荷的分布或桩位置的函数的可变重心值。可以基于铲斗16的质量和可变有效载荷的质量来确定铲斗16的载荷值。确定模块104可进一步确定机

具的载荷校准值并基于载荷校准值调节载荷值。另外,确定模块104可通过从测量的集总载荷值中减去载荷校准值来确定机具的瞬时载荷值。

42.在步骤406中,控制器102可以至少基于载荷值、有效载荷值和重心值来控制机器操作参数。轮式装载机10的操作参数可以是例如最大有效载荷值、机器速度、最大提升高度、最大倾角等。可以进一步基于来自imu40的惯性测量值来控制这些运行参数。确定模块104可从惯性测量单元(例如,imu 40)接收惯性数据,并基于所接收到的惯性数据确定与机具或铲斗16相关联的载荷值和重心值。

43.图5示出了基于载荷值和重心值控制轮式装载机10的操作参数的示例性方法的流程图。在步骤502中,确定模块104可从例如提升压力传感器24、倾斜压力传感器28、联动装置位置传感器34、机具位置传感器34和/或imu 40接收传感器数据。在步骤504,确定模块104可以计算载荷/有效载荷和/或载荷重心位置50。在步骤506,确定模块104可以确定轮式装载机10的操作参数。在一个方面,有效载荷重心距离可基于机具中有效载荷的运动而更新。更新的有效载荷重心距离可以至少基于机器的压力数据、位置数据和预定物理参数。因此,更新的有效载荷重心距离可用于确定轮式装载机10的操作参数。这些运行参数可以包括转向角、速度、加速/减速、联动装置移动,和/或可驱动的地面坡度。在一个方面中,操作参数可以包括用于控制轮式装载机10的加速和/或减速、铲斗16的倾斜能力、高倾倒铲斗翻转和/或翻倒辅助特征的参数。在步骤508,确定模块104可以确定轮式装载机10是否运行超过允许的预定运行参数。如果是,确定模块104可以在步骤510输出命令以停止轮式装载机10并且重复来自步骤502的控制方法。否则,在步骤512,机器将继续机具由轮式装载机10的操作者指令的操作。这些预定运行参数可以对应于用于证明例如操作者的预定稳定性安全特征、自主性的安全运行区域,以及一般有效载荷测量的预定参数阈值。在一个示例中,在步骤512,如果机器操作超过预定阈值,则控制器102可以警告轮式装载机10的操作者。

44.在步骤514,确定模块104可以确定是否已经检测到传感器数据的变化。例如,如果确定模块104接收到来自提升压力传感器24、倾斜压力传感器28、联动装置位置传感器34、机具位置传感器34和/或imu 40的高于相应阈值的信号,则确定模块104可以重复来自步骤504的控制方法。否则,确定模块104可基于操作员命令确定机器操作是否已改变。如果是,则确定模块104可以重复来自步骤504的控制方法以重新计算载荷/有效载荷和载荷重心位置50。否则,模块104可重复来自步骤512的控制方法以按命令继续机器操作。

45.对于本领域技术人员清楚明白的是,在不脱离本发明的范围的情况下,可以对所公开的系统进行各种修改和变化。通过考虑在本文所公开的机器的说明书和实践,该系统的其他实施例对于本领域的技术人员将是清楚明白的。本说明书和示例旨在被认为仅是示例性的,本发明的真实范围由所附权利要求及其等同物指示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。