1.本实用新型涉及压桩设备的技术领域,尤其是一种信息化全自动低净空压桩设备。

背景技术:

2.静压桩是通过锚杆或者配重提供的反力实施压桩,桩型一般为方形或圆形,用于基础托换的桩型一般为小截面桩,其施工具有无振动、施工便捷、施工周期短、可在狭小的空间内作业、适用范围广等优点,在城市既有建筑,尤其是历史保护建筑改造加固中应用广泛。

3.既有建筑、历史保护建筑内空间狭小,尤其是净空高度一般较小,静压桩设备需满足低净空施工要求。静压桩施工过程中的压桩力、压桩长度、垂直度是施工过程中的关键参数,施工时需要进行记录,并通过这些参数指导施工。焊接质量是施工质量的关键,焊接速度是压桩速度的决定因素。

4.且前,常用压桩设备有两种,上压式和抱压式,中国实用新型专利(cn 207812523 u)公开了一种锚杆静压桩施工装置,采用上压式压桩,该装置可根据施工场地和空间要求进行组装,但遇到低净空时,需减小单节桩长,大大减小压桩效率: (cn 205804352 u)公开了一种整体式压桩机,采用抱压式压桩,但该设备信息化、自动化程度不高。

5.压桩力一般采用人工读数记录的方式,通过油泵上的油压表显示数据换算得出,压桩长度一般根据记录压桩节数和卷尺测量计算得出。中国实用新型专利(cn208167831 u)公开了一种锚杆桩施工记录装置,记录压桩力和压桩深度。但该装置采集数据较少,且无法通过数据分析反馈到压桩过程。

6.垂直度通常是通过水平靠尺进行测量,人工对桩进行垂直度调整,中国实用新型专利(cn 211547721u)公开了一种适用于锚杆静压桩施工的重直度控制装置,可以方便、精确测量锚杆静压桩成桩垂直度,丛而能够对应的进行校准,但该装置需人工观测,无法实现信息化。

7.常用的接桩焊接方法为人工焊接,焊接时需对称进行,需要焊工人数多,且现场多为狭小空间,焊接时烟尘大,施工环境恶劣,对焊工健康安全不利。

技术实现要素:

8.本实用新型的目的是根据上述现有技术的不足,提供了一种信息化全自动低净空压桩设备,该压桩设备采用抱压方式(通过抱箍)压桩,并通过压桩力采集装置、压桩长度采集装置、垂直度采集装置,采集压桩过程中的压桩力、压桩长度、垂直度数据,并通过控制主机进行数据集成、分析,实时反馈到油泵、抱箍上,实现自动压桩、自动判别终止压桩,并(通过垂直度导向与调整装置)自动调整垂直度。

9.本实用新型目的实现由以下技术方案完成:

10.一种信息化全自动低净空压桩设备,其特征在于:包括压桩系统、压桩力采集装

置、压桩长度采集装置、垂直度采集装置、垂直度导向与调整装置、自动焊接装置和控制主机;所述压桩系统包括千斤顶、传力柱、上托盘、下托盘、抱箍和油泵,所述传力柱的两端均通过螺栓分别同所述上托盘和所述下托盘相连接,所述抱箍设于所述上托盘和所述下托盘间并且所述抱箍被所述传力柱所贯穿,所述千斤顶壳体通过螺栓同所述上托盘相连接,所述千斤顶轴承与所述抱箍相连接,所述千斤顶同所述油泵相连接,所述油泵驱动所述千斤顶作上下运动,以带动所述抱箍沿所述传力柱的长度方向运动;所述压桩力采集装置安装于所述油泵上;所述压桩长度采集装置安装于所述传力柱上;所述垂直度采集装置安装于所述上托盘和所述下托盘上;所述垂直度导向与调整装置安装于所述下托盘上,并且所述垂直度导向与调整装置同所述油泵相连接;所述自动焊接装置安装于所述传力柱上;所述控制主机分别同所述油泵、所述压桩力采集装置、所述压桩长度采集装置和所述垂直度采集装置。

11.所述抱箍上设有若干夹具,所述夹具由液压装置控制,并且所述液压装置同所述油泵相连接。

12.所述压桩长度采集装置包括滑轮以及安装于所述滑轮上的第一长度采集器,所述第一长度采集器同所述控制主机相连接。

13.所述垂直度采集装置包括水平盘以及安装于所述水平盘上的刻度盘、测量杆、第二长度采集器,所述刻度盘分别同所述测量杆和第二长度采集器相连接,所述第二长度采集器同所述控制主机相连接。

14.所述垂直度导向与调整装置包括若干导向千斤顶以及安装于所述导向千斤顶上的导向夹具,所述导向千斤顶同所述油泵相连接。

15.所述自动焊接装置包括焊接轨道和安装于所述焊接轨道上的自动焊机,所述焊接轨道设置于所述传力柱上。

16.本实用新型的优点是:

17.1、采用抱压式压桩,降低桩架高度,可适用于低净空压桩作业;

18.2、通过压桩力采集装置、压桩长度采集装置、垂直度采集装置,采集压桩过程中的压桩力、压桩长度、垂直度数据,实现压桩关键数据信息化采集;

19.3、通过对采集数据的集成、分析,实时反馈到油泵、抱箍上,实现自动压桩、自动判别终止压桩,自动调整垂直度;

20.4、采用自动焊接装置,提高焊接速度和焊接质量,既节省了人力成本,又提高了压桩效率。

附图说明

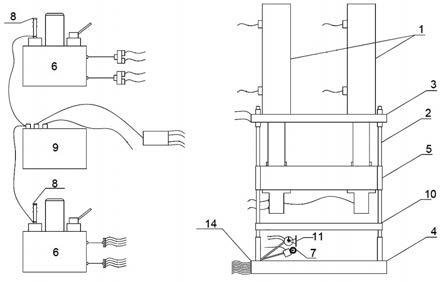

21.图1为本实用新型中信息化全自动低净空压桩设备的正面图;

22.图2为本实用新型中信息化全自动低净空压桩设备的侧面图;

23.图3为本实用新型中抱箍的示意图;

24.图4为本实用新型中垂直度采集装置的示意图;

25.图5为本实用新型中垂直度采集装置的细部图;

26.图6为本实用新型中垂直度导向与调整装置的示意图;

27.图7为本实用新型中压桩长度采集装置的示意图;

28.图8为本实用新型中自动焊接装置的示意图;

29.图9为本实用新型中控制主机的工作示意图。

具体实施方式

30.以下结合附图通过实施例对本实用新型特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

31.如图1

‑

9所示,图中标记1

‑

22分别表示为:千斤顶1,传力柱2,上托盘3,下托盘4,抱箍5,油泵6,压桩长度采集装置7,压桩力采集装置8,控制主机9,焊接导轨10,垂直度采集装置11,夹具12,钢管13,导向千斤顶14,导向夹具15,自动焊机16,滑轮17,第一长度采集器18,水平盘19,刻度盘20,测量杆21,第二长度采集器22,上节桩23,下节桩24。

32.实施例:如图1至图9所示,本实施例涉及一种信息化全自动低净空压桩设备,主要用于桩体的顶进,本实施例中,桩体为钢管13,其主要包括压桩系统、压桩力采集装置8、压桩长度采集装置7、垂直度采集装置11、垂直度导向与调整装置、自动焊接装置和控制主机9。压桩系统包括千斤顶1、传力柱2、上托盘3、下托盘4、抱箍5和油泵6,传力柱2的两端均通过螺栓分别同上托盘3和下托盘4相连接,抱箍5设于上托盘3和下托盘4间,抱箍5用于抱紧固定钢管13。本实施例中,传力柱2的数量为四个,抱箍5的四角分别被四个传力柱2所贯穿。下托盘4与锚杆或堆载连接提供压桩反力。千斤顶1壳体通过螺栓同上托盘3相连接,千斤顶1轴承与抱箍5相连接,千斤顶1同油泵6相连接,油泵6驱动千斤顶1作上下运动,以带动抱箍5沿传力柱2的长度方向运动,进而达到向下顶进钢管13的目的。压桩力采集装置8安装于油泵6上;压桩长度采集装置7安装于传力柱2上;垂直度采集装置11安装于上托盘3和下托盘4上;垂直度导向与调整装置安装于下托盘4上,并且垂直度导向与调整装置同油泵6相连接;自动焊接装置安装于传力柱2上;控制主机9分别同油泵6、压桩力采集装置8、压桩长度采集装置7和垂直度采集装置11。

33.如图1、图2和图3所示,抱箍5中心处环绕设有4个夹具12,夹具12由液压装置控制,液压装置串联,并且液压装置同油泵6相连接。控制主机9通过油泵6控制液压装置作业,进而控制夹具12夹紧或松开。

34.如图1、图2和图7所示,压桩长度采集装置7包括滑轮17以及安装于滑轮17上的第一长度采集器18,第一长度采集器18同控制主机9相连接。压桩时,滑轮17紧靠在钢管13上,随压桩滑动,第一长度采集器18记录长度并传输数据到控制主机9。具体地,第一长度采集器18内部含计数器,滑轮17上均匀分布固定步长的感应器,滑轮17转动时计数器记录感应器个数,控制主机9计算出滑轮17外径转动长度,即压桩长度。

35.如图1和图2所示,压桩力采集装置8安装在油泵6压力表位置,由于压桩力采集装置8与控制主机9连接,油泵6工作时,可直接采集千斤顶1的压力。

36.如图1、图2、图4和图5所示,垂直度采集装置11包括水平盘19以及安装于水平盘19上的刻度盘20、测量杆21、第二长度采集器22,刻度盘20分别同测量杆21和第二长度采集器22相连接,第二长度采集器22同控制主机9相连接。通过水平盘19上的刻度,将水平盘19调整为水平状态(垂直于地面)。测量杆21与钢管13紧贴,由于测量杆21与刻度盘20连接,压桩时,桩的垂直度变化时,测量杆21会带动刻度盘20转动,第二长度采集仪22将信息传输到控制主机9,控制主机9计算出垂直度,也可根据刻度盘20上指示的数字直接读出垂直度。具体

地,第二长度采集器22内部含计数器,刻度盘20上均匀分布固定步长的感应器,测量杆21带动刻度盘20转动时计数器记录感应器个数,控制主机9计算出刻度盘20转动角度,计算出垂直度变化值。本实施例中,垂直度采集装置11数量为4个,2个垂直度采集装置11与上托盘3螺栓连接,呈 90度排列;2个垂直度采集装置11与下托盘4螺栓连接,呈90度排列。

37.如图1、图2和图6所示,垂直度导向与调整装置包括4个导向千斤顶14以及安装于导向千斤顶14上的4个导向夹具15,导向千斤顶14同油泵6相连接,油泵6和控制主机9连接。压桩时,控制主机9通过油泵6分别控制4个导向千斤顶14工作,导向夹具15为弧形,与桩体外表面相适配,可以对桩起到导向作用,同时,对桩产生水平推力来调整桩的垂直度。

38.本实施例中,接桩时,与上托盘3连接的垂直度采集装置11将信息传输给控制主机9,以保证上节桩23垂直度满足要求;与下托盘4连接的垂直度采集装置11将信息传输给控制主机9 ,控制主机判断桩的垂直度,通过导向千斤顶14对下节桩24的垂直度进行调整;压桩时,4个垂直度采集装置11共同传输垂直度信息给控制主机9,并通过导向千斤顶14对桩的垂直度进行实时调整。

39.如图1、图2和图8所示,自动焊接装置包括焊接轨道10和安装于焊接轨道10上的自动焊机16,焊接轨道10设置于传力柱2上。接桩时,上节桩23、下节桩24对齐后,将自动焊机16安装在焊接轨道10上,进行自动焊接。

40.如图1、图2和图9所示,控制主机9分别与油泵6、压桩力采集装置8、压桩长度采集装置7和垂直度采集装置11连接。在压桩工作过程中,控制主机9通过油泵6控制抱箍5抱紧桩,通过油泵6控制千斤顶1进行压桩;压桩力采集装置8、压桩长度采集装置7采集的数据传输给控制主机 9,通过分析,判断是否达到终止压桩条件;垂直度采集装置11将数据传输给控制主机9,通过对数据的分析,控制主机9通过油泵6控制导向千斤顶14,调整压桩垂直。

41.虽然以上实施例已经参照附图对本发明目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本发明作出各种改进和变换,故在此不一一赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。