1.本发明属于纺织工业纱线染色技术领域,具体涉及一种涤棉混纺纱线的一浴法生产工艺。

背景技术:

2.涤棉混纺纱线是涤纶纤维与棉纤维按照一定比例混纺而成的纱线,织造而成的纺织品俗称的确良,其既突出了涤纶的风格,又有棉织物的长处,在干、湿情况下,弹性和耐磨性都较好,尺寸稳定,缩水率小,同时具有挺拔、不易皱折、易洗、快干特点,深受消费者喜爱。

3.涤棉纱线的生产流程长,工艺繁琐,首先需要对纤维进行前处理,去除杂质,提高纱线白度(浅艳色系)和吸水性;前处理后需要进行除氧和酸中和;然后对涤组分进行染色,还原清洗,去除涤组分浮色和棉组分沾色;还原洗后进行酸洗调节ph后对棉组分进行染色,皂洗,去除浮色。对于中深色品种整个生产流程长达10

‑

12小时,水、电、蒸汽及助剂耗用多,经前处理、酸洗中和、还原洗流程对纱线强力损伤大。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种涤棉混纺纱线的一浴法生产工艺,能够缩短涤棉混纺纱线染色流程,节约用水、用汽、用电,减少助剂的消耗,提高劳动效率,环保高效生产的同时减少涤棉混纺纱线强力的降低。

5.本发明是采用以下技术方案实现的:

6.所述的涤棉混纺纱线的一浴法生产工艺,包括以下步骤:前处理、染涤、染棉以及皂洗,在所述前处理工序中加入高效渗透洗涤剂0.5

‑

1g/l和精练酶0.5

‑

1%owf对涤棉混纺纱线进行处理。

7.所述的涤棉混纺纱线的一浴法生产工艺,具体包括以下步骤:

8.(1)前处理及染涤组分

9.吊入涤棉混纺纱线,入常温水,浴比为1:6

‑

16,升温至40℃后向主缸内加入高效渗透洗涤剂rw(脂肪醇聚氧乙烯类,亨斯迈化工贸易有限公司)0.5

‑

1g/l,循环保持5min后加入精练酶soft(碱性果胶裂解酶与纤维素酶复配物,亨斯迈化工贸易有限公司)0.5%

‑

1%并循环保持5分钟;以2

‑

2.5℃/min升温速率升温至60℃,保持20

‑

30min;完后向主缸内加入分散剂rdt

‑

35(苯乙烯苯酚类衍生物,信守化工股份有限公司)2

‑

3g/l,ab酸(柠檬酸与甲酸复配物,拓纳贸易有限公司)1.5

‑

2.5g/l调整ph至4

‑

5;向主缸内加入分散染料,升温至130℃保温30min或135℃保温50min,完后降温至60℃;

10.(2)染棉组分

11.向主缸内同时加入纯碱1

‑

2g/l,元明粉10

‑

80g/l,60℃保温10

‑

20min;再向主缸内加入匀染剂lar

‑

lr(多元羧酸改性聚合物,鲁瑞精细化工有限公司)1

‑

2g/l与活性染料,保温20

‑

30min或以2℃/min的升温速率升温至90℃,保温30min;向主缸内加入纯碱10

‑

30g/l,

保温40

‑

50min后排液;入热水,升温至60℃保持10min,排液;

12.(3)皂洗后处理

13.按照浴比为1:6

‑

16向主缸内加入热水后加入免还原清洗皂洗剂m

‑

200(pet树脂与阴非离子表面活性剂复配物,日华化学有限公司)1

‑

2g/l,升温至95

‑

100℃保温20min,排水,根据分散染料及活性染料浓度选择一次、二次或多次皂洗;完后入温水,10min水洗后排液。

14.其中:

15.采用的染纱线为筒纱状态或经轴状态,筒纱要求个重为(1

±

0.1)kg,密度为(0.36

‑

0.4)g/cm3,并保证筒纱为规则圆柱体;经轴密度为(0.45

‑

0.49)g/cm3,并保证经轴表面无明显凹凸不平现象;单批筒纱或经轴密度偏差在0.02g/cm3之内。

16.步骤(1)中,通过生物酶配以兼具渗透、去油、再润湿及对酶兼容性好的渗透精炼剂对棉组分进行精练,对棉组分含量小于50%的涤棉混纺纱线酶精练温度选择60℃,保持时间20

‑

30min,对棉组分含量大于50%的涤棉混纺纱线酶精练温度选择60℃,保持时间20

‑

30min然后在向主缸内加入分散染料后继续升温至80℃,保持10

‑

15min。

17.步骤(1)中染涤组分过程中,涤染料分散染料可以采用日本住友化学公司的se型染料:blue se

‑

rpd,red se

‑

rpd,yellow se

‑

rpd等,或昂高化工有限公司的s型染料:navy blue s

‑

wf、red s

‑

wf、yellow s

‑

wf等中的1

‑

3种,不同类型染料不可混用。

18.步骤(2)中,染中浅色棉时,向主缸内加入匀染剂lar

‑

lr 1

‑

2g/l与活性染料,保温20

‑

30min;染深色棉时,向主缸内加入匀染剂lar

‑

lr 1

‑

2g/l与活性染料,以2℃/min的升温速率升温至90℃,保温30min。

19.步骤(2)中,染棉组分过程中,活性染料可以采用韩国京仁染料公司的中温型活性染料:blue k

‑

hl,red k

‑

3bs,yellow k

‑

3rs等,或雅运纺织化工股份有限公司的高温型活性染料:navy gn、red 6bn、yellow 4rn等中的1

‑

3种,不同类型染料不可混用。

20.步骤(3)中染色后利用免还原清洗助剂进行皂洗,浅色品种皂洗次数选择1次,中色品种皂洗次数选择2次,深色品种皂洗次数选择3次或3次以上。

21.本发明工艺染筒纱过程中,染机泵速为90

‑

95%;染经轴过程中,泵速为95

‑

99%;整个工艺过程中,分散染料及活性染料为10min均匀加入、纯碱(调节ph用)及元明粉15min均匀加入,纯碱(固色用)20

‑

30min均匀加入,其余助剂均直接加入。

22.所述的常温水温度为20

‑

30℃,温水温度为45

‑

55℃,热水温度为80

‑

90℃。

23.本发明采用生物酶前处理,能够降低前处理温度,减去除氧和酸中和过程,同时减小对纱线的损伤,处理后直接进行涤组分染色,完后降温染棉,通过选用免还原清洗皂洗剂保证皂洗牢度,减去还原清洗和清洗后的酸中和过程,有利于纱线强力的保持,同时降温过程中,冷水与高温染液实现热交换后回流,减少热能损失,对热能进行重复利用。该项生产技术可以缩短涤棉品种染色流程,节约用水、用汽、用电,减少助剂的消耗,提高劳动效率,更环保高效的同时减少涤棉纱线强力的降低。

24.与现有技术相比,本发明的有益效果如下:

25.本发明生产工艺利用生物酶对棉组分进行精练,改变了常规棉精练的碱性环境,对分散染料无耐碱性要求,使前处理和染涤一浴成为可能,同时省去了前处理后的中和酸洗过程,利用染涤后的降温回水实现热能的再次利用,通过纯碱调节ph实现前处理、染涤和

染棉一浴,染色后利用涤棉一浴皂洗剂保证了染色各项牢度及强力等指标,较常规涤棉染色工艺流程短,效率高,节能环保。

具体实施方式

26.下面结合实施例对本发明做进一步的说明。

27.实施例1

28.纱线规格为涤棉混纺比为65:35的45支涤棉纱线,染色方式为筒子纱染色,具体步骤为:

29.(1)前处理及染涤组分过程为:吊入涤棉混纺纱线筒子纱,入常温水,浴比为1:6.9,升温至40℃后向主缸内加入高效渗透洗涤剂rw 0.5g/l,循环保持5min后加入精练酶soft 0.5%owf并循环保持5分钟;以2.5℃/min升温速率升温至60℃,保持20min;完后向主缸内加入分散剂rdt

‑

35 2g/l,ab酸2g/l调整ph至4.2;向主缸内加入分散染料blue se

‑

rpd 0.12%,red se

‑

rpd 0.11%,yellow se

‑

rpd 0.14%,升温至130℃保温30min,完后降温至60℃;

30.(2)染棉组分过程为:向主缸内同时加入纯碱2g/l,元明粉20g/l,60℃保温20min;再向主缸内加入匀染剂lar

‑

lr 2g/l与活性染料blue k

‑

hl 0.125%,red k

‑

3bs 150%0.05%,yellow k

‑

3rs 150%0.235%,保温30min;向主缸内加入纯碱,纯碱的浓度为10g/l,保温40min后排液;入热水,升温至60℃保持10min,排液;

31.(3)后处理过程为:入热水,浴比为1:6.9,向主缸内加入免还原清洗皂洗剂m

‑

200 1g/l,升温至98℃保温20min,排水,入温水,10min水洗后排水,入温水,向主缸内加入醋酸

‑

p65 0.6g/l,平滑剂

‑

lua 3.5%,升温至55℃保持21min,排液。

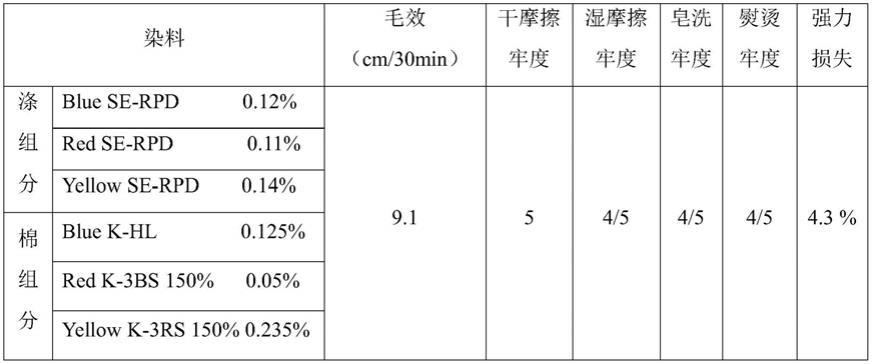

32.对该工艺酶精练后纱线的毛效进行测试,并对通过该工艺染色后纱线的皂洗牢度、摩擦牢度、熨烫牢度及纱线强力损失进行测试,测试结果如下:

[0033][0034]

实施例2

[0035]

纱线规格为涤棉混纺比为65:35的45支涤棉纱线,染色方式为经轴染色,具体步骤为:

[0036]

(1)前处理及染涤组分过程为:吊入涤棉混纺纱线经轴,入常温水,浴比为1:7.5,升温至40℃后向主缸内加入高效渗透洗涤剂rw 0.5g/l,循环保持5min后加入精练酶soft 0.5%owf并循环保持5分钟;以2.5℃/min升温速率升温至60℃,保持20min;完后向主缸内

加入分散剂rdt

‑

35 2g/l,ab酸2g/l调整ph至4.2;向主缸内加入分散染料navy blue s

‑

wf 1.47%,red s

‑

wf 0.083%,yellow s

‑

wf 0.065%,升温至135℃保温50min,完后降温至60℃;

[0037]

(2)染棉组分过程为:向主缸内同时加入纯碱2g/l,元明粉80g/l,60℃保温15min;再向主缸内加入匀染剂lar

‑

lr 2g/l与活性染料navy gn 3.02%,red 6bn 0.588%,yellow 4rn 0.23%,以2℃/min升温速率升温至90℃,保温30min;向主缸内加入纯碱,纯碱的浓度为20g/l,保温60min后排液;入热水,升温至60℃保持10min,排液;

[0038]

(3)后处理过程为:入热水,浴比为1:7.5,向主缸内加入免还原清洗皂洗剂m

‑

200 2g/l,升温至98℃保温20min,排水;第二次向主缸内加入免还原清洗皂洗剂m

‑

200 1g/l,升温至98℃保温20min,排水;入温水,10min水洗后排水。

[0039]

对该工艺酶精练后纱线的毛效进行测试,并对通过该工艺染色后纱线的皂洗牢度、摩擦牢度、熨烫牢度及纱线强力损失进行测试,测试结果如下:

[0040][0041][0042]

实施例3

[0043]

纱线规格为涤棉混纺比为40:60的45支涤棉纱线,染色方式为经轴染色,具体步骤为:

[0044]

(1)前处理及染涤组分过程为:吊入涤棉混纺纱线经轴,入常温水,浴比为1:10.5,升温至40℃后向主缸内加入高效渗透洗涤剂rw 1g/l,循环保持5min后加入精练酶soft1%owf并循环保持5分钟;以2℃/min升温速率升温至60℃,保持30min;完后向主缸内加入分散剂rdt

‑

35 3g/l,ab酸2g/l调整ph至4.2;向主缸内加入分散染料black swf 300%2.0%,red s

‑

wf 0.1%,yellow s

‑

wf 0.8%,以2℃/min升温速率升温至80℃,保持10min,完后以1℃/min升温至135℃保温40min,完后降温至60℃;

[0045]

(2)染棉组分过程为:向主缸内同时加入纯碱2g/l,元明粉80g/l,60℃保温15min;再向主缸内加入匀染剂lar

‑

lr 2g/l与活性染料black sr

‑

fd 200%6.0%,red k

‑

3bs 150%0.1%,yellow k

‑

3rs 150%0.35%,保温30min;向主缸内加入纯碱,纯碱的浓度为25g/l,保温40min后排液;入热水,升温至60℃保持10min,排液;

[0046]

(3)后处理过程为:入热水,浴比为1:10.5,向主缸内加入免还原清洗皂洗剂m

‑

200 2g/l,升温至98℃保温20min,排水;第二次向主缸内加入免还原清洗皂洗剂m

‑

200 1g/l,升温至98℃保温20min,排水;第三次向主缸内加入免还原清洗皂洗剂m

‑

200 1g/l,升温至98℃保温20min,排水;入温水,10min水洗后排水。

[0047]

对该工艺酶精练后纱线的毛效进行测试,并对通过该工艺染色后纱线的皂洗牢度、摩擦牢度、熨烫牢度及纱线强力损失进行测试,测试结果如下:

[0048][0049][0050]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。