1.本发明涉及双氧水精馏技术领域,尤其涉及一种双氧水热泵精馏装置的改进发明。

背景技术:

2.精馏作为化工生产过程中应用最广泛且最重要的传质分离操作单元,据估计90%以上的产品提出和回收由精馏实现,化工过程中40

‑

70%的能耗用于分离,而精馏能耗又占其中的90%以上。虽然精馏技术已经相当成熟且广泛应用,但随着国家大力倡导节能减排,精馏过程节能也越来越引起关注。目前双氧水浓缩大都是采用常规精馏方式,处理量大,能耗高,迫切需要新的技术来降低能耗,节约运行费用。

3.热泵精馏是基于热泵的原理,将塔顶出来的蒸汽不需冷凝,直接经过压缩机将其温度压力提高,增加蒸汽的焓值,然后作为再沸器的热源给物料加热,充分利用塔顶蒸汽的潜热,减少生蒸汽的用量,降低运行成本。根据热泵所消耗外界能量的不同,热泵精馏的形式有间接式热泵精馏、塔顶气体直接压缩式热泵精馏、分割式热泵精馏、闪蒸再沸器式热泵精馏等方式。通过这些节能技术的应用能为企业带来更大的经济效益。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供一种节能降耗、节约成本的双氧水热泵精馏装置。

5.为了解决上述技术问题,本发明是采用如下技术方案来实现的:该种双氧水热泵精馏装置,包括有精馏塔、降膜蒸发器和预热器,其特征在于:所述预热器的进口连接有稀双氧水进料管路,预热器的出口连接降膜蒸发器的物料进口,所述降膜蒸发器的蒸汽出口连接精馏塔塔底的气体进口,所述精馏塔塔底的液体出口连接降膜蒸发器的液体进口;所述降膜蒸发器底部的液体出口连接有强制循环泵,所述强制循环泵的出口通过强制循环回流管路与强制循环采出管路分别连接降膜蒸发器顶部的进液口与预热器的另一进口,预热器的另一出口连接有浓双氧水采出管路,所述降膜蒸发器的冷凝液出口连接缓冲罐的液体进口,缓冲罐底部的液体出口连接有回流泵,所述回流泵的出口分别连接水采出管路与精馏塔顶部的回流口,所述缓冲罐顶部的气体出口连接真空系统;所述精馏塔顶部的气体出口连接压缩机的气体进口,所述压缩机的气体出口连接降膜蒸发器的气体进口,降膜蒸发器上还设有生蒸汽进口。

6.作为优选,所述缓冲罐顶部的气体出口连接有冷凝器,所述冷凝器的气体出口连接真空系统,冷凝器的出口连接有接收罐。

7.作为优选,所述压缩机采用离心式压缩机、罗茨式压缩机或螺杆式压缩机。

8.作为优选,所述预热器采用螺旋缠绕管式换热器、列管式换热器、螺旋板式换热器或板式换热器。

9.作为优选,所述冷凝器采用螺旋缠绕管式换热器、列管式换热器、螺旋板式换热器

或板式换热器。

10.作为优选,所述降膜蒸发器的系统操作压力为绝压5

‑

50kpa,压缩机压比为1

‑

5。

11.本发明的有益效果是改进后的双氧水热泵精馏装置,将精馏塔塔顶蒸汽通过压缩机加压升温后作为降膜蒸发器的热源,大量减少降膜蒸发器生蒸汽的用量,生蒸汽节省大于90%,系统总节能大于50%,节能效果显著,节约大量运行费用,给企业带来实实在在的经济价值。

附图说明

12.下面结合附图对本发明的具体实施方式作进一步详细说明。

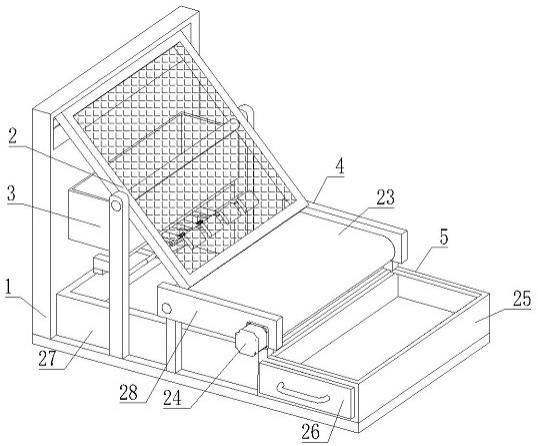

13.图1为本发明的结构示意图。

14.图中:1、预热器;2、降膜蒸发器;3、精馏塔;4、缓冲罐;5、强制循环泵;6、回流泵;7、压缩机;8、冷凝器;9、接收罐;11、稀双氧水进料管路;12、浓双氧水采出管路;13、冷凝水管路;14、物料蒸汽管路;15、液体回流管路;16、真空管路;17、真空系统;18、回流管路;19、水采出管路;20、生蒸汽加热管路;21、强制循环回流管路;22、强制循环采出管路。

具体实施方式

15.附图表示了本发明的结构,下面再结合附图进一步说明其有关细节。本实施例中,该双氧水热泵精馏装置,包括有精馏塔3、降膜蒸发器2和预热器1,所述预热器1的进口连接有稀双氧水进料管路11,预热器1的出口连接降膜蒸发器2的物料进口,所述降膜蒸发器2的蒸汽出口连接精馏塔3塔底的气体进口,所述精馏塔3塔底的液体出口连接降膜蒸发器2的液体进口;所述降膜蒸发器2底部的液体出口连接有强制循环泵5,所述强制循环泵5的出口通过强制循环回流管路21与强制循环采出管路22分别连接降膜蒸发器2顶部的进液口与预热器1的另一进口,预热器1的另一出口连接有浓双氧水采出管路12,所述降膜蒸发器2的冷凝液出口连接缓冲罐4的液体进口,缓冲罐4底部的液体出口连接有回流泵6,所述回流泵6的出口分别连接水采出管路19与精馏塔3顶部的回流口,所述缓冲罐4顶部的气体出口连接真空系统17;所述精馏塔3顶部的气体出口连接压缩机7的气体进口,所述压缩机7的气体出口连接降膜蒸发器2的气体进口,降膜蒸发器2上还设有生蒸汽进口,生蒸汽进口通过生蒸汽加热管路20连接生蒸汽。

16.作为进一步改进的具体实施方式,所述缓冲罐4顶部的气体出口连接有冷凝器8,所述冷凝器8的气体出口连接真空系统17,冷凝器8的出口连接有接收罐9。冷凝器8的设置用于降低缓冲罐4排出的气体温度。

17.作为进一步改进的具体实施方式,所述压缩机7采用离心式压缩机、罗茨式压缩机或螺杆式压缩机。

18.作为进一步改进的具体实施方式,所述预热器1采用螺旋缠绕管式换热器、列管式换热器、螺旋板式换热器或板式换热器。

19.作为进一步改进的具体实施方式,所述冷凝器8采用螺旋缠绕管式换热器、列管式换热器、螺旋板式换热器或板式换热器。

20.作为进一步改进的具体实施方式,所述降膜蒸发器2的系统操作压力为绝压5

‑

50kpa,压缩机压比为1

‑

5,压缩机将精馏塔3顶部排出的气体以压比1

‑

5进行压缩,压缩机出

口排出的气体压力与降膜蒸发器2的系统操作压力一致。

21.本发明的具体工艺实施步骤描述如下:实施例一,30%的稀双氧水流量26t/h通过稀双氧水进料管路11进入预热器1,经预热器1预热到45℃流进降膜蒸发器2,系统开机时通过生蒸汽20给降膜蒸发器2内物料加热气化,系统绝压10kpa,降膜蒸发器2蒸发温度55℃,蒸发后的气体从降膜蒸发器2通过物料蒸汽管路14进入精馏塔3,精馏塔3塔底液体通过液体回流管路15回流进降膜蒸发器2,精馏塔3顶部气体进入压缩机7,进压缩机温度45℃,经压缩机7加压升温后,变成75℃蒸汽进入降膜蒸发器2换热,系统正常运行后不需生蒸汽给降膜蒸发器2加热,换热后冷凝液通过冷凝水管路13从降膜蒸发器2进入缓冲罐4,缓冲罐4上连接有真空管道16,真空管道16与冷凝器8相连,冷凝器8连接真空系统17,通过真空系统17使整个系统在负压下蒸发精馏,冷凝器8内的冷凝水流进接收罐9,缓冲罐4内冷凝水通过回流泵6部分经回流管路18回流进精馏塔3,回流流量3.5t/h,部分通过水采出管路19采出水流量12.2t/h,降膜蒸发器2内的物料通过强制循环泵5一部分经强制循环回流管路21回流进降膜蒸发器2顶部,一部分经强制循环采出管路22采出到预热器1,与进料换热后,采出流量13.8t/h,双氧水浓度55%。

22.实施例二, 27%的稀双氧水流量22t/h通过稀双氧水进料管路11进入预热器1,经预热器1预热到45℃流进降膜蒸发器2,系统开机时通过生蒸汽20给降膜蒸发器2内物料加热气化,系统绝压10kpa,降膜蒸发器2蒸发温度55℃,蒸发后的气体从降膜蒸发器2通过物料蒸汽管路14进入精馏塔3,精馏塔3塔底液体通过液体回流管路15回流进降膜蒸发器2,精馏塔3顶部气体进入压缩机7,进压缩机温度45℃,经压缩机7加压升温后,变成75℃蒸汽进入降膜蒸发器2换热,换热后冷凝液通过冷凝水管路13从降膜蒸发器2进入缓冲罐4,缓冲罐4上连接有真空管道16,真空管道16与冷凝器8相连,冷凝器8连接真空系统17,通过真空系统17使整个系统在负压下蒸发精馏,冷凝器8内的冷凝水流进接收罐9,缓冲罐4内的冷凝水通过回流泵6部分经回流管路18回流进精馏塔3,回流流量1.1t/h,部分通过水采出管路19采出水流量9.0t/h,降膜蒸发器2内的物料通过强制循环泵5一部分经强制循环回流管路21回流进降膜蒸发器5顶部,一部分经强制循环采出管路22采出到预热器1,与进料换热后,采出流量11.9t/h,双氧水浓度50%。

23.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。