1.本发明涉及纺织技术领域,具体为一种无氟防水卫衣面料的生产工艺及其加工设备。

背景技术:

2.随着生活水平的不断提高,人们对织物的功能性要求越来越高,防水织物就是其中一种,传统防水整理剂主要是氟碳化合物,其具有一定的生物累积性,存在严重的生态问题,且价格昂贵,因此,越来越多品牌客户关注于无氟防水整理,无氟防水纺织品行业的世界难题,同行中目前还没有攻克350克以上针织抓毛卫衣无氟防水染整生产技术。

3.一般冬天在室内用加厚加绒卫衣单穿就可以了,在用料上,抓绒卫衣的外表面和我们经常见的衣服没什么区别,内层的用料和保暖内衣的内层有点像,抓绒卫衣既结合了传统卫衣的时尚元素,又加强了保暖性,所以在深秋初冬之际深受年轻人的欢迎,但是现有的抓绒卫衣想要具有防水效果只能做到350g以下的面料,卫衣的保暖性能降低,且当卫衣具有防水功能时,卫衣整体变得硬实,手感变差,并且面料在烘干时,如果面料直接堆放在烘干设备内,容易造成面料烘干不均匀,而以平幅的方式进料时,不能对面料进行导向,面料容易倾斜,造成部分面料堆叠在一起,影响烘干的效率,且烘干装置升温速度较慢,烘干耗时较长的缺点。

技术实现要素:

4.本发明的目的在于提供一种无氟防水卫衣面料的生产工艺及其加工设备,以解决上述背景技术中提出防水效果不能做到更厚重的面料上,卫衣整体变得硬实,面料在烘干时,容易造成面料烘干不均匀,且烘干装置升温速度较慢,烘干耗时较长的问题。

5.为实现上述目的,本发明提供如下技术方案:一种无氟防水卫衣面料的生产工艺及其加工设备,其步骤如下:

6.步骤一:将坯布准备好,对坯布进行抽样检验,抽样检验率为10%左右,确保坯布无缺经、断纬、跳纱、油污纱、色纱、棉结、斑渍、筘条和破洞等问题;

7.步骤二:将坯布以平幅的方式迅速地通过气体烧毛机,设定气体烧毛机的火焰温度为800

‑

900℃,车速60

‑

100m/min,火焰与坯布的距离为0.5

‑

1.2cm,坯布上存在的绒毛很快升温而燃烧,从而烧去坯布表面的绒毛;

8.步骤三:用拉绒机,采用钢针辊筒将坯布纱线中的微纤拉出来,形成坯布底面的绒毛效果;

9.步骤四:往煮布设备内加入双氧水27.5%、除油剂、渗透剂和烧碱,然后放入坯布,煮布温度为100℃,煮布时间40分钟,去除坯布布面棉籽壳、油渍、灰尘、色素、胶浆等杂质,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;

10.步骤五:往容器内加入冰醋酸、除氧酶,设定温度为55℃,时间20分钟,对坯布进行除氧作业,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;

11.步骤六:往染布机内加入活性黄3rs 0.3%、活性红3bs 0.2%和活性黑gr1.5%,设定染色温度60℃,染色时间60分钟,给半成品色布,获得相应布面颜色效果,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;

12.步骤七:将染好色的半成品色布放入烘干设备中,烘干温度100℃,烘干3分钟,去除布面多余水分,达到干燥状态,然后检测布面亲水性,半成品色布必须秒吸且布面毛羽干净;

13.步骤八:进行无氟防水,定型机轧槽加入无氟防水整理剂lh

‑

nw和交联剂fm

‑

1,烘干温度110

‑

130℃、坯布带液率80

‑

90%、轧车压力2.5kg,然后烘焙机上以180℃单独烘焙120s,达到焙烘、定型作用;

14.步骤九:在面料底面轻抓毛,得到仿绒效果。

15.步骤十:准备试样,进行喷淋试验,测试项目包括洗前和洗后,根据aatcc 22测试标准,洗前不低于90分,20次洗后不低于70分;

16.步骤十一:最终获取门幅76英寸、克重450g/

㎡

的无氟防水卫衣面料。

17.步骤十二:检查布面整体质量,确保面料符合一等品标准。

18.优选的,所述步骤四中双氧水27.5%的用量为8g/l、除油剂的用量为3g/l、渗透剂的用量为3g/l、烧碱的用量为3g/l。

19.优选的,所述步骤九中试样的规格为180*180mm,喷淋试验采用的设备为aatcc喷淋测试仪,喷淋时间在25

‑

30秒之间,喷淋的液体为27

±

1℃的蒸馏水,蒸馏水的容量为250ml。

20.一种无氟防水卫衣面料的加工设备,其包括有烘干箱,所述烘干箱左右两端内壁均开设有上下对称的凹槽,所述凹槽和相对应的另一凹槽间活动连接有隔板,所述烘干箱上下两端内壁均固定连接有风管,所述烘干箱内从上往下依次转动连接有上导向辊和下导向辊,所述烘干箱内上侧隔板下端固定连接有等距分布的上红外加热板,所述烘干箱内下侧隔板上端固定连接有等距分布的下红外加热板,所述烘干箱左右两端均开设有进出料口,所述进出料口内转动连接有送料辊,所述烘干箱左端固定连接有收卷机构,所述烘干箱右端从上往下依次固定连接有导向机构和张紧机构,所述烘干箱上下两端均固定连接有进风口,所述烘干箱内上下两侧均固定连接有等距分布的电加热管,所述烘干箱后端固定连接有除湿口,所述隔板上开设有矩形等距分布的通孔,所述烘干箱前端转动连接有门板。

21.优选的,所述收卷机构包括第一底板、第一侧板、从动辊、主动辊、卷轴、安装板、联轴器和电机,所述第一底板上端固定连接有前后对称的第一侧板,所述第一侧板和另一第一侧板间从左往右依次转动连接有从动辊和主动辊,所述从动辊和主动辊上端活动连接有卷轴,所述第一侧板后端固定连接有安装板,所述主动辊后端依次安装有联轴器和电机,所述电机下端与安装板相连。

22.优选的,所述导向机构包括固定块、长螺纹杆、导向杆、滑块、导向轮和锁紧螺母,所述固定块和另一固定块间由内向外依次固定连接有长螺纹杆和左右对称的导向杆,所述长螺纹杆和导向杆外侧活动连接有前后对称的滑块,所述滑块上端转动连接有导向轮,所述长螺纹杆外侧螺纹连接有锁紧螺母。

23.优选的,所述张紧机构包括第二底板、第二侧板、弧形槽、短螺纹杆、张紧板、张紧轮和调节螺母,所述第二底板右侧上端固定连接有前后对称的第二侧板,所述第二侧板上

开设有上下对称的弧形槽,所述弧形槽内活动连接有短螺纹杆,所述短螺纹杆内侧固定连接有张紧板,所述张紧板和另一张紧板间转动连接有等距分布的张紧轮,所述短螺纹杆外侧穿过弧形槽螺纹连接有调节螺母。

24.优选的,所述上导向辊和下导向辊上下交错分布,且上导向辊和下红外加热板上下对齐,并且下导向辊和上红外加热板上下对齐。

25.优选的,所述进风口和风管为贯通式设计。

26.与现有技术相比,本发明的有益效果是:该无氟防水卫衣面料的生产工艺及其加工设备,在进行煮布和无氟防水作业时,对化学药剂的配比进行调整,使无氟防水可以做到更厚重的面料上,提高了无氟防水卫衣的保暖性,并且可以改善无氟防水卫衣的手感,穿起来更舒适,且确保无氟防水卫衣面料的防水性能,通过导向机构的设计,在进料时,对面料进行导向,防止面料发生偏移,且增设的上红外加热板和下红外加热板,有效提高烘干箱内的升温速度,便于快速对面料进行烘干,提高烘干的效率,通过上导向辊和下导向辊的配合使用,延长烘干的路径,保证烘干的效果,并且可以防止烘干后面料褶皱,且通过张紧机构的使用,对张力进行调整,便于更好的进料。

附图说明

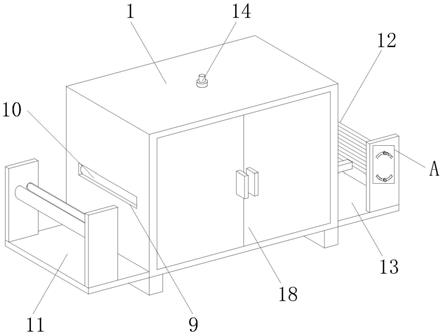

27.图1为本发明立体结构示意图;

28.图2为本发明正面结构示意图;

29.图3为本发明俯视结构示意图;

30.图4为本发明导向机构立体结构示意图;

31.图5为本发明图1中a处放大结构示意图;

32.图6为本发明图2中b处放大结构示意图。

33.图中:1、烘干箱;2、凹槽;3、隔板;4、风管;5、上导向辊;6、下导向辊;7、上红外加热板;8、下红外加热板;9、进出料口;10、送料辊;11、收卷机构;111、第一底板;112、第一侧板;113、从动辊;114、主动辊;115、卷轴;116、安装板;117、联轴器;118、电机;12、导向机构;121、固定块;122、长螺纹杆;123、导向杆;124、滑块;125、导向轮;126、锁紧螺母;13、张紧机构;131、第二底板;132、第二侧板;133、弧形槽;134、短螺纹杆;135、张紧板;136、张紧轮;137、调节螺母;14、进风口;15、电加热管;16、除湿口;17、通孔;18、门板。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.请参阅图1

‑

6,本发明提供一种技术方案:一种无氟防水卫衣面料的生产工艺及其加工设备,其步骤如下:

36.步骤一:将坯布准备好,对坯布进行抽样检验,抽样检验率为10%左右,确保坯布无缺经、断纬、跳纱、油污纱、色纱、棉结、斑渍、筘条和破洞等问题;

37.步骤二:将坯布以平幅的方式迅速地通过气体烧毛机,设定气体烧毛机的火焰温

度为800

‑

900℃,车速60

‑

100m/min,火焰与坯布的距离为0.5

‑

1.2cm,坯布上存在的绒毛很快升温而燃烧,从而烧去坯布表面的绒毛;

38.步骤三:用拉绒机,采用钢针辊筒将坯布纱线中的微纤拉出来,形成坯布底面的绒毛效果;

39.步骤四:往煮布设备内加入双氧水27.5%、除油剂、渗透剂和烧碱,然后放入坯布,煮布温度为100℃,煮布时间40分钟,去除坯布布面棉籽壳、油渍、灰尘、色素、胶浆等杂质,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;

40.步骤五:往容器内加入冰醋酸、除氧酶,设定温度为55℃,时间20分钟,对坯布进行除氧作业,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;

41.步骤六:往染布机内加入活性黄3rs 0.3%、活性红3bs 0.2%和活性黑gr 1.5%,设定染色温度60℃,染色时间60分钟,给半成品色布,获得相应布面颜色效果,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;

42.步骤七:将染好色的半成品色布放入烘干设备中,烘干温度100℃,烘干3分钟,去除布面多余水分,达到干燥状态,然后检测布面亲水性,半成品色布必须秒吸且布面毛羽干净;

43.步骤八:进行无氟防水,定型机轧槽加入无氟防水整理剂lh

‑

nw和交联剂fm

‑

1,烘干温度110

‑

130℃、坯布带液率80

‑

90%、轧车压力2.5kg,然后烘焙机上以180℃单独烘焙120s,达到焙烘、定型作用;

44.步骤九:在面料底面轻抓毛,得到仿绒效果。

45.步骤十:准备试样,进行喷淋试验,测试项目包括洗前和洗后,根据aatcc 22测试标准,洗前不低于90分,20次洗后不低于70分;

46.步骤十一:最终获取门幅76英寸、克重450g/

㎡

的无氟防水卫衣面料。

47.步骤十二:检查布面整体质量,确保面料符合一等品标准。

48.进一步的,步骤四中双氧水27.5%的用量为8g/l、除油剂的用量为3g/l、渗透剂的用量为3g/l、烧碱的用量为3g/l。

49.进一步的,步骤九中试样的规格为180*180mm,喷淋试验采用的设备为aatcc喷淋测试仪,喷淋时间在25

‑

30秒之间,喷淋的液体为27

±

1℃的蒸馏水,蒸馏水的容量为250ml。

50.一种无氟防水卫衣面料的加工设备,其包括有烘干箱1,烘干箱1左右两端内壁均开设有上下对称的凹槽2,凹槽2和相对应的另一凹槽2间活动连接有隔板3,烘干箱1上下两端内壁均固定连接有风管4,烘干箱1内从上往下依次转动连接有上导向辊5和下导向辊6,烘干箱1内上侧隔板3下端固定连接有等距分布的上红外加热板7,烘干箱1内下侧隔板3上端固定连接有等距分布的下红外加热板8,烘干箱1左右两端均开设有进出料口9,进出料口9内转动连接有送料辊10,烘干箱1左端固定连接有收卷机构11,烘干箱1右端从上往下依次固定连接有导向机构12和张紧机构13,烘干箱1上下两端均固定连接有进风口14,烘干箱1内上下两侧均固定连接有等距分布的电加热管15,烘干箱1后端固定连接有除湿口16,隔板3上开设有矩形等距分布的通孔17,烘干箱1前端转动连接有门板18。

51.进一步的,收卷机构11包括第一底板111、第一侧板112、从动辊113、主动辊114、卷轴115、安装板116、联轴器117和电机118,第一底板111上端固定连接有前后对称的第一侧板112,第一侧板112和另一第一侧板112间从左往右依次转动连接有从动辊113和主动辊

114,从动辊113和主动辊114上端活动连接有卷轴115,第一侧板112后端固定连接有安装板116,主动辊114后端依次安装有联轴器117和电机118,电机118下端与安装板116相连。

52.进一步的,导向机构12包括固定块121、长螺纹杆122、导向杆123、滑块124、导向轮125和锁紧螺母126,固定块121和另一固定块121间由内向外依次固定连接有长螺纹杆122和左右对称的导向杆123,长螺纹杆122和导向杆123外侧活动连接有前后对称的滑块124,滑块124上端转动连接有导向轮125,长螺纹杆122外侧螺纹连接有锁紧螺母126。

53.进一步的,张紧机构13包括第二底板131、第二侧板132、弧形槽133、短螺纹杆134、张紧板135、张紧轮136和调节螺母137,第二底板131右侧上端固定连接有前后对称的第二侧板132,第二侧板132上开设有上下对称的弧形槽133,弧形槽133内活动连接有短螺纹杆134,短螺纹杆134内侧固定连接有张紧板135,张紧板135和另一张紧板135间转动连接有等距分布的张紧轮136,短螺纹杆外侧134穿过弧形槽133螺纹连接有调节螺母137。

54.进一步的,上导向辊5和下导向辊6上下交错分布,且上导向辊5和下红外加热板8上下对齐,并且下导向辊6和上红外加热板7上下对齐,通过上导向辊5、下导向辊6、上红外加热板7和下红外加热板8的配合使用,提高烘干的效率。

55.进一步的,进风口14和风管4为贯通式设计,确保风可以通入烘干箱1内,进行热风烘干操作。

56.工作原理:首先,坯布准备好,对坯布进行抽样检验,抽样检验率为10%左右,确保坯布无缺经、断纬、跳纱、油污纱、色纱、棉结、斑渍、筘条和破洞等问题;步骤二:将坯布以平幅的方式迅速地通过气体烧毛机,设定气体烧毛机的火焰温度为800

‑

900℃,车速60

‑

100m/min,火焰与坯布的距离为0.5

‑

1.2cm,坯布上存在的绒毛很快升温而燃烧,从而烧去坯布表面的绒毛;步骤三:用拉绒机,采用钢针辊筒将坯布纱线中的微纤拉出来,形成坯布底面的绒毛效果;步骤四:往煮布设备内加入双氧水27.5%、除油剂、渗透剂和烧碱,双氧水27.5%的用量为8g/l、除油剂的用量为3g/l、渗透剂的用量为3g/l、烧碱的用量为3g/l,然后放入坯布,煮布温度为100℃,煮布时间40分钟,去除坯布布面棉籽壳、油渍、灰尘、色素、胶浆等杂质,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;步骤五:往容器内加入冰醋酸、除氧酶,设定温度为55℃,时间20分钟,对坯布进行除氧作业,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;步骤六:往染布机内加入活性黄3rs 0.3%、活性红3bs 0.2%和活性黑gr 1.5%,设定染色温度60℃,染色时间60分钟,给半成品色布,获得相应布面颜色效果,然后检测布面亲水性,坯布必须秒吸且布面毛羽干净;步骤七:将染好色的半成品色布放入烘干设备中,烘干温度100℃,烘干3分钟,去除布面多余水分,达到干燥状态,然后检测布面亲水性,半成品色布必须秒吸且布面毛羽干净;步骤八:进行无氟防水,定型机轧槽加入无氟防水整理剂lh

‑

nw和交联剂fm

‑

1,烘干温度110

‑

130℃、坯布带液率80

‑

90%、轧车压力2.5kg,然后烘焙机上以180℃单独烘焙120s,达到焙烘、定型作用;步骤九:在面料底面轻抓毛,得到仿绒效果;步骤十:准备试样,进行喷淋试验,测试项目包括洗前和洗后,试样的规格为180*180mm,喷淋试验采用的设备为aatcc喷淋测试仪,喷淋时间在25

‑

30秒之间,喷淋的液体为27

±

1℃的蒸馏水,蒸馏水的容量为250ml,根据aatcc 22测试标准,洗前不低于90分,20次洗后不低于70分;步骤十一:最终获取门幅76英寸、克重450g/

㎡

的无氟防水卫衣面料,步骤十二:检查布面整体质量,确保面料符合一等品标准;其中,面料在进行烘干作业时,将面料绕在张紧轮136外侧,松开调节螺母137,转动张紧板135,短螺纹杆134在弧形槽

133内滑动,调整张紧力,然后拧紧调节螺母137,面料穿过进出料口9,打开门板18,将面料依次绕在上导向辊5和下导向辊6外侧,调整滑块124的位置,并通过锁紧螺母126锁紧,导向轮125对面料进行导向,热风从进风口14经风管4吹向电加热管15,变成热风后从通孔17吹向面料,同时上红外加热板7和下红外加热板8进行烘干操作,烘干后的面料绕在卷轴115外侧。

57.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。