1.本实用新型涉及纺织装备领域,特别是涉及一种腈纶凝胶染色用喷头。

背景技术:

2.腈纶纤维在进行凝胶染色的过程中,一般有喷淋染色和浸渍染色两种方式,在喷淋染色过程中,一般是两个喷淋管在新生的腈纶纤维束两边相对排列,将染色液直接喷洒到腈纶束的表面,由于腈纶仍然处于凝胶纤维状态,但是使用喷淋管喷洒过程中容易因为喷淋管内压力过大导致喷淋液力度过高,冲断凝胶单丝,或者是压力太小导致纤维束中心位置染色不均匀,出现纤维表面泛白现象。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种凝胶染色喷头,能够提高染色均匀性。

4.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种腈纶凝胶染色用喷头,所述腈纶凝胶染色用喷头包括:面板和壳体,所述面板和壳体一起围成分压腔,所述面板为内凹型弧形板,所述面板上设置若干竖直的平行凹槽,相邻凹槽的距离相同,所述凹槽的底部设置若干喷孔,相邻两条凹槽内的喷孔交错排列,所述分压腔背离面板的壳体上设置进液口,所述进液口外侧设置螺纹连接机构。

5.在本实用新型一个较佳实施例中,所有喷孔的总截面积为面板面积的3%~5%。

6.在本实用新型一个较佳实施例中,所述喷孔为椭圆形或者长方形,所述椭圆的长轴或长方形的长边与凹槽长边平行。

7.在本实用新型一个较佳实施例中,所述椭圆的长轴或者长方形的长边不小于椭圆的短轴或者长方形的短边的2倍。

8.在本实用新型一个较佳实施例中,所述凹槽为梯型槽,所述凹槽的槽口的宽度不小于槽底宽度的1.5倍。

9.在本实用新型一个较佳实施例中,所述进液口布设在壳体中轴线的上部。

10.在本实用新型一个较佳实施例中,所述进液口与壳体的连接位置设置密封垫板。

11.在本实用新型一个较佳实施例中,所述密封垫板为硅胶板。

12.本实用新型的有益效果是:本实用新型采内弧形凹面喷板的方式将染色液通过喷口向同一个轴心喷出,喷洒时覆盖面重合度大,能够实现对设置在相对的两个喷板中心位置的纤维束进行多重覆盖,可以在较小喷洒压力下实现对纤维束中心位置的渗透,提高腈纶凝胶纤维束的染色效率,防止纤维染色不均匀,表面泛白现象发生。

附图说明

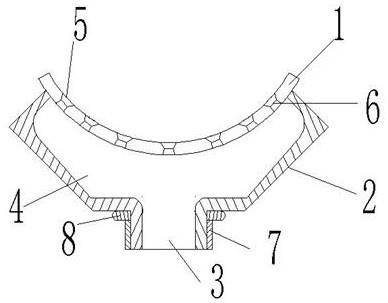

13.图1是本实用新型一较佳实施例的剖面结构示意图;

14.图2是所述较佳实施例的面板侧正视图;

15.附图中各部件的标记如下:

16.1.面板、2.壳体、3.进液口、4.分压腔、5.凹槽、6.喷孔、7.螺纹连接结构、8.密封垫板。

具体实施方式

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.请参阅图1和图2,本实用新型一个较佳实施例中:

19.一种腈纶凝胶染色用喷头,其特征在于,所述腈纶凝胶染色用喷头包括:面板1和壳体2,所述面板1和壳体2一起围成分压腔4,所述面板1为内凹型弧形板,所述面板1上设置多道竖直的平行凹槽5,相邻凹槽5的距离相同,所述凹槽5的底部设置若干喷孔6,所有喷孔6的总面积为面板1总面积的5%,喷孔6总面积太大,会引起喷口位置压力太小,染色料喷出距离太短,无法达到理想效果,喷孔6总面积太小,喷口喷出速度太快,容易喷断凝胶纤维,而且染色料总量较少,染色不均匀。相邻两条凹槽5内的喷孔6交错排列,防止出现漏染,所述分压腔4背离面板的壳体2上设置进液口3,所述进液口3布设在壳体2中轴线的上1/3处,可以利用重力将染色液充满整个分压腔4,使面板1上各个喷孔6所受的压力基本平衡,所述进液口3外侧设置螺纹连接机构7,通过所述螺纹连接结构7可以将整个喷头安装在染色液输送管道上。

20.所述喷孔6为椭圆形,所述椭圆的长轴与凹槽5长边平行,所述椭圆的长轴为椭圆的短轴长度的2倍。通过此方式,所述喷孔6喷出的染色液为竖直方向扩散,有利于顺着纤维束运动方向进入间隙内对中间位置染色。

21.所述凹槽5为梯型槽,所述凹槽的槽口的宽度为槽底宽度的1.5倍。通过此方式,染色液喷出喷孔6后容易沿槽边所构成的斜面向两侧张开,形成扇面形状,从而提高染色的重叠区间,而且减少染色液喷洒到空处的数量,提高喷淋染色的效率。

22.所述进液口3与壳体2的连接位置设置硅胶密封垫板8,一方面对连接位置进行密封,另一方面可以提高安装位置的稳定性。

23.请参阅图1和图2,在本实用新型的另一个实施例中:

24.一种腈纶凝胶染色用喷头,其特征在于,所述腈纶凝胶染色用喷头包括:面板1和壳体2,所述面板1和壳体2一起围成分压腔4,所述面板1为内凹型弧形板,所述面板1上设置多道竖直的平行凹槽5,相邻凹槽5的距离相同,所述凹槽5的底部设置若干喷孔6,所有喷孔6的总面积为面板1总面积的3%喷孔6总面积太大,会引起喷口位置压力太小,染色料喷出距离太短,无法达到理想效果,喷孔6总面积太小,喷口喷出速度太快,容易喷断凝胶纤维,而且染色料总量较少,染色不均匀。相邻两条凹槽5内的喷孔6交错排列,防止出现漏染,所述分压腔4背离面板的壳体2上设置进液口3,所述进液口3布设在壳体2中轴线的上1/3处,可以利用重力将染色液充满整个分压腔4,使面板1上各个喷孔6所受的压力基本平衡,所述进液口3外侧设置螺纹连接机构7,通过所述螺纹连接结构7可以将整个喷头安装在染色液输送管道上。

25.所述喷孔6为长方形,所述长方形的长边与凹槽5长边平行,所述长方形的长边长

度为长方形的短边的2倍。通过此方式,所述喷孔6喷出的染色液为竖直方向扩散,有利于顺着纤维束运动方向进入间隙内对中间位置染色。

26.所述凹槽5为梯型槽,所述槽口的宽度为槽底宽度的2倍。通过此方式,染色液喷出喷孔6后容易沿槽边所构成的斜面向两侧张开,形成扇面形状,从而提高染色的重叠区间,而且减少染色液喷洒到空处的数量,提高喷淋染色的效率。

27.所述进液口3与壳体2的连接位置设置硅胶密封垫板8,一方面对连接位置进行密封,另一方面可以提高安装位置的稳定性。

28.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种腈纶凝胶染色用喷头,其特征在于,所述腈纶凝胶染色用喷头包括:面板和壳体,所述面板和壳体一起围成分压腔,所述面板为内凹型弧形板,所述面板上设置若干竖直的平行凹槽,相邻凹槽的距离相同,所述凹槽的底部设置若干喷孔,相邻两条凹槽内的喷孔交错排列,所述分压腔背离面板的壳体上设置进液口,所述进液口外侧设置螺纹连接机构。2.根据权利要求1所述的腈纶凝胶染色用喷头,其特征在于,所有喷孔的总截面积为面板面积的3%~5%。3.根据权利要求1所述的腈纶凝胶染色用喷头,其特征在于,所述喷孔为椭圆形或者长方形,所述椭圆的长轴或长方形的长边与凹槽长边平行。4.根据权利要求3所述的腈纶凝胶染色用喷头,其特征在于,所述椭圆的长轴或者长方形的长边不小于椭圆的短轴或者长方形的短边的2倍。5.根据权利要求1所述的腈纶凝胶染色用喷头,其特征在于,所述凹槽为梯型槽,所述凹槽的槽口的宽度不小于槽底宽度的1.5倍。6.根据权利要求1所述的腈纶凝胶染色用喷头,其特征在于,所述进液口布设在壳体中轴线的上部。7.根据权利要求1所述的腈纶凝胶染色用喷头,其特征在于,所述进液口与壳体的连接位置设置密封垫板。8.根据权利要求7所述的腈纶凝胶染色用喷头,其特征在于,所述密封垫板为硅胶板。

技术总结

本实用新型公开了一种腈纶凝胶染色用喷头,所述腈纶凝胶染色用喷头包括:面板和壳体,所述面板和壳体一起围成分压腔,所述面板为内凹型弧形板,所述面板上设置若干竖直的平行凹槽,相邻凹槽的距离相同,所述凹槽的底部设置若干喷孔,相邻两条凹槽内的喷孔交错排列,所述分压腔背离面板的壳体上设置进液口,所述进液口外侧设置螺纹连接机构。通过上述方式,本实用新型能够在较小压力下实现对纤维束中心位置的渗透,提高腈纶凝胶纤维束的染色效率,防止中心位置的纤维单丝染色不均匀,表面泛白现象的发生。现象的发生。现象的发生。

技术研发人员:唐建国

受保护的技术使用者:苏州维杰纺织有限公司

技术研发日:2020.10.22

技术公布日:2021/10/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。