1.本发明涉及织物抗菌技术领域,尤其涉及一种织物后整理用多功能纳米无机复合抗菌剂、制备方法及其应用。

背景技术:

2.随着生活水平的提高,人们越来越重视生活的质量,希望能获得舒适安全的衣着,以及卫生健康的居住环境。人们对穿着的要求已经不仅仅是防寒保暖和时尚美观,功能性,安全健康的纺织品已逐渐受到人们的青睐。棉、纤维等具有透气性好、手感柔软、吸湿性优良、可再生和生物可降解性等优点,因此成为耗用量最大的天然纤维。天然纤维易吸湿,在适宜的温湿度下,能够为微生物提供大量的营养而使其大量繁殖。此外人体不断产生的汗渍、油脂、皮屑为织物上的细菌提供充足的营养物质,这些滋生的致病细菌可能通过饮食、伤口感染等途径给人类的健康隐患。因此,抗菌性能优异、高效持久且安全无毒的抗菌纺织品越来越受到人们的关注。

3.抗菌纺织品其生产方法可以分为三种:第一种为甲壳素或壳聚糖等天然抗菌纤维,第二种为共混纺织法,即在纤维生产聚合阶段或纺丝原液中加入抗菌剂,制得抗菌纤维,第三种为功能整理法,即使用抗菌整理剂进行后加工处理的方法,将抗菌剂与纤维织物结合。共混纺织法制成的产品,抗菌剂不仅存在于纤维表面,而且均匀分散于纤维之中,抗菌效果比较持久,织物手感好,但此方法主要适用于一些没有反应性侧基的纤维,如涤纶,丙纶等。但是对于棉等天然纤维因本身的一些缺点不能采用这种方法,只能用后整理法。目前后整理法工艺中整理剂和织物结合的方式主要有物理和化学作用。物理作用大都是抗菌剂与织物通过物理吸附作用结合在一起,这种结合方式使得抗菌剂在洗涤条件下极易从织物表面脱离从而影响抗菌效果。化学作用大多使用接枝改性,在织物上引入反应基团,但是织物中例如棉织物含有的大量羟基,转换成反应基团数量有限,且再一步通过接枝改性上抗菌剂,会使得可接枝的抗菌剂数量变少,影响抗菌效果。

4.常用的抗菌整理剂有天然抗菌剂,有机抗菌剂,无机抗菌剂。天然抗菌剂主要来自于天然植物的提取物质,受原材料加工条件的制约,尚不能实现大规模市场化。有机抗菌剂包括杀菌剂乙醇、铵盐等,防腐剂甲醛、有机卤素化合物,防藻剂吡啶,卤代烷等。有机抗菌剂具有杀菌速度快,抗菌范围广等特点,但也存在耐热性差、溶出物毒性,作用寿命短等缺点,因此其使用有较大的局限性。无机抗菌剂主要包含有金属、金属盐及光催化型抗菌剂等,无机抗菌剂具有耐热性,耐久性等优点,但同样存在着金属离子对人体有害的问题,光催化型无机抗菌剂的代表是tio2和zno,但是这类抗菌剂只有在紫外光的作用下才能表现出优异的抗菌性能,由于太阳光中紫外线能量有限,限制了这类抗菌剂的应用范围。

技术实现要素:

5.本发明所要解决的技术问题是现有织物中的抗菌剂不耐水性易脱落,而光催化型

无机抗菌剂的抗菌性能受到限制的问题,提供了一种织物后整理用多功能纳米无机复合抗菌剂,使制备得到的织物抗菌性能优异,具有好的耐水洗性且安全无毒的效果。

6.为了解决上述问题,本发明提出以下技术方案:

7.本发明先用均匀沉淀法合成出纳米氧化锌,再合成出g

‑

c3n4,g

‑

c3n4在水中分散成g

‑

c3n4片分散液,再使用分散液包覆纳米氧化锌,接着对包覆后的产物进行羧基化,羧基化后的抗菌剂与织物进行后整理得到抗菌织物。具体如下:

8.第一方面,本发明提供一种织物后整理用多功能纳米无机复合抗菌剂的制备方法,包括以下步骤:

9.s1,纳米氧化锌的制备:将碱式碳酸锌先用气流粉碎机进行粉碎,置于马弗炉中进行烧结处理,温度为350℃

‑

650℃,加热时间为30

‑

90min,得到粗产品。再将得到的粗产品再次进行气流粉碎,得到最终产品棒状纳米氧化锌。所得纳米氧化锌的平均粒径在10

‑

20nm左右,比表面积为50

‑

70m2/g。

10.s2,g

‑

c3n4分散液的制备:取g

‑

c3n4粉末置于去离子水中,超声处理18

‑

36h,超声结束后,离心去除未分散的g

‑

c3n4,取清液得到乳白色的g

‑

c3n4纳米片分散液;

11.s3,g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)的制备:将纳米氧化锌分散在水中,将g

‑

c3n4纳米片分散液逐滴加入到氧化锌分散液中,室温下搅拌50

‑

60h,反应结束后离心得到沉淀,将沉淀烘干,得到g

‑

c3n4包覆的纳米氧化锌,所述g

‑

c3n4与纳米氧化锌的质量比为1:1.5

‑

15;

12.s4,g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)进行表面羧基化:将g

‑

c3n4@zno粉末分散在超纯水中超声,再加入浓硝酸超声,超声结束后加热至115℃

‑

120℃回流24h,冷却至室温,收集沉淀物,用超纯水洗涤沉淀至洗涤液的ph呈中性,最后真空干燥,得到表面羧基化的g

‑

c3n4@zno。

13.进一步地,步骤s3中,将沉淀烘干的具体操作为,60℃

‑

80℃下干燥18

‑

30h。

14.进一步地,步骤s4中,超纯水与浓硝酸的体积比为1:1。

15.进一步地,步骤s4中,g

‑

c3n4@zno粉末分散在超纯水中超声1

‑

2h。

16.进一步地,步骤s4中,加入浓硝酸后,再超声1

‑

2h。

17.进一步地,所述g

‑

c3n4的制备方法为,将合成g

‑

c3n4的原材料放置在刚玉坩埚中盖上盖子,置于马弗炉中,以3

‑

5℃/min的速率升至500℃

‑

550℃热处理4h后自然冷却到室温,即制得g

‑

c3n4,进一步研磨粉碎可获得g

‑

c3n4粉末。

18.进一步地,所述合成g

‑

c3n4的原材料选自氰胺、双氰胺、三聚氰胺、尿素、硫脲中的至少一种。

19.第二方面,本发明提供一种织物后整理用多功能纳米无机复合抗菌剂,由上述第一方面所述的制备方法制得。

20.第三方面,本发明还提供一种应用所述织物后整理用多功能纳米无机复合抗菌剂的织物抗菌整理方法,包括以下步骤:

21.(1)织物表面清洗:将织物放置在50℃

‑

70℃的水中充分润湿,挤干水分后置于浓度为4

‑

30g/l氢氧化钠溶液中浸渍约10min

‑

20min,取出后除去多余的水分,再将织物浸入浓度为4

‑

30g/l氢氧化钠溶液中,用100℃

‑

102℃恒温水浴蒸煮1

‑

2h,蒸煮结束后把织物堆入到保温保湿的环境下堆置6

‑

12h,结束后先用70℃

‑

80℃的水冲洗2

‑

3次,然后用20℃

‑

25

℃的水冲洗3

‑

4次,放置在室温下晾干;

22.其中,所述织物的羟基含量不得少于25wt.%;

23.(2)织物的抗菌整理:将羧基化的g

‑

c3n4@zno分散在水中,加入nah2po2水溶液,配得分散液;将织物充分浸渍于分散液中,在50

‑

70℃的水浴锅中搅拌1

‑

2h,将织物取出,预烘20

‑

30min后焙烧1

‑

3min,再充分水洗后自然晾干得到抗菌织物;

24.所述分散液中,g

‑

c3n4@zno的浓度为25g

‑

50g/l,nah2po2浓度为40g

‑

70g/l;

25.所述羧基化的g

‑

c3n4@zno由权利要求1

‑

6任一项所述的制备方法制得。

26.进一步地,步骤(1)中,在蒸煮过程中使用玻璃棒不断搅拌以使织物受热均匀。

27.进一步地,步骤(2)中,预烘温度为60℃

‑

80℃,焙烧温度为130℃

‑

150℃,织物(g)与分散液(ml)的用量比为1:20

‑

40。

28.本发明还提供一种抗菌织物,由上述的织物抗菌整理方法制得。

29.本发明提供的织物后整理用多功能纳米无机复合抗菌剂以及抗菌原理如下:

30.氧化锌是宽禁带半导体材料,在紫外光的激发下,产生带负电的自由电子和带正电的空穴,电子从价带跃迁到导带,而空穴则留在价带上,形成电子

‑

空穴对。电子和空穴迁移到氧化锌表面发生氧化还原反应分解细菌病毒而达到杀菌的目的。但氧化锌几乎不吸收可见光,电子

‑

空穴对极易复合且发生光腐蚀。石墨相氮化碳(g

‑

c3n4)是一种重要的可见光催化剂,但同样也存在光生电子

‑

空穴对复合率高的问题。然而,申请人发现,使用g

‑

c3n4包覆纳米氧化锌,zno的导带和价带的位置与g

‑

c3n4的导带和价带位置匹配,zno的导带和价带分别低于g

‑

c3n4的导带和价带。在可见光作用下,光生电子移动到zno的导带上,而空穴则聚集在g

‑

c3n4的价带上,有效防止电子

‑

空穴对的复合。大大的提高了zno在可见光条件下的抗菌能力,扩大其应用范围。

31.本发明所述的织物为羟基含量不少于25wt.%的织物,例如棉织物或纤维织物、混纺织物等。这种织物的纤维的主要成分为纤维素,纤维素上有大量的亲水基团羟基(

‑

oh),目前有接枝改性的技术,在织物中引入

‑

sh,

‑

nh2、

‑

cooh等反应性基团,这些基团与纳米粒子间建立化学键或其他形式的稳固结合而形成抗菌织物。织物通过化学反应将羟基变为可反应的基团,这一过程使织物上变成可反应基团的数量非常有限,因此再通过化学键合或其他结合方式接枝上纳米粒子数量也非常有限,抗菌性能也因此受到限制。申请人发现,g

‑

c3n4具有类石墨烯结构,其可在氧化物的作用下发生氧化反应生成类氧化石墨烯的物质,从而表面生成羧基,g

‑

c3n4包覆的纳米氧化锌羧基化通过后整理可直接与织物上的羟基反应,使得纳米抗菌粒子最大程度的结合在织物上,同时纳米粒子与织物间采用化学键结合,由此,经过整理后使得织物耐水性强,赋予织物持久抗菌性。

32.与现有技术相比,本发明所能达到的技术效果包括:

33.本发明提供的织物后整理用多功能纳米无机复合抗菌剂的制备方法,通过用g

‑

c3n4包覆纳米氧化锌,可以提高zno在可见光条件下的抗菌能力,扩大其应用范围;再进一步对g

‑

c3n4包覆的纳米氧化锌进行羧基化,使其富含羧基,制得抗菌剂,这种抗菌剂通过后整理可直接与织物上的羟基反应,使得纳米氧化锌抗菌粒子最大程度的结合在织物上,同时纳米粒子与织物是通过羧基

‑

羟基化学键结合的,赋予织物持久抗菌性。

34.本发明提供的织物抗菌整理方法,利用所述的织物后整理用多功能纳米无机复合抗菌剂对织物进行整理,方法简单,极大地提高了织物的耐水性和抗菌持久性。

35.本发明通过先将g

‑

c3n4对纳米氧化锌进行包覆,包覆完成后利用g

‑

c3n4的特殊结构对其进行氧化,氧化后的g

‑

c3n4的富含羧基,配成抗菌整理液,再将富含羟基的织物与抗菌整理液进行抗菌整理获得抗菌织物。因抗菌剂羧基化更易与织物内羟基以化学键结合,本发明制备得到的抗菌织物具有较强的抗菌性,抗病毒性,耐水洗,除臭性和防紫外线性能,同时也具备一定的防霉效果。

附图说明

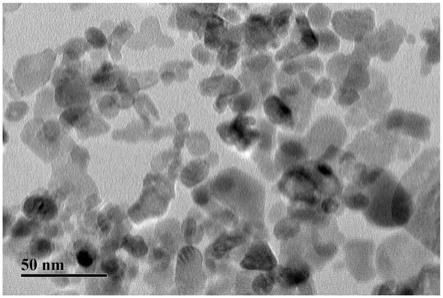

36.图1为实施例1制得的织物后整理用多功能纳米无机复合抗菌剂中纳米氧化锌的tem图;

37.图2为实施例1制得的织物后整理用多功能纳米无机复合抗菌剂中的纳米氧化锌的激光粒度分布图。

具体实施方式

38.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,附图中类似的组件标号代表类似的组件。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.应当理解,在此本发明实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明实施例。如在本发明实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

40.实施例一

41.本实施例提供一种织物后整理用多功能纳米无机复合抗菌剂的制备方法以及利用该织物后整理用多功能纳米无机复合抗菌剂进行棉织物抗菌整理方法,具体包括以下步骤:

42.s1纳米氧化锌的制备:将碱式碳酸锌先用气流粉碎机进行粉碎,置于马弗炉中进行烧结处理,温度为650℃,加热时间为30min,再将得到的粗产品再次进行气流粉碎,得到最终产品棒条状纳米氧化锌。所得纳米氧化锌的平均粒径在10

‑

20nm左右,比表面积为50

‑

70m2/g。

43.s2 g

‑

c3n4的合成:将尿素放置在刚玉坩埚中盖上盖子,置于马弗炉中,以5℃/min的速率升至500℃热处理4h后自然冷却到室温,然后研磨粉碎后得到淡黄色g

‑

c3n4粉末。

44.g

‑

c3n4分散液的制备:取0.2g的g

‑

c3n4粉末置于1000ml去离子水中,超声处理24h,超声结束后,离心去除未能在去离子水中分散的g

‑

c3n4,取清液得到乳白色的g

‑

c3n4纳米片分散液,所得g

‑

c3n4纳米片分散液的浓度为0.07g/l。

45.s3 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno):将1g纳米氧化锌分散在水中,将8l的g

‑

c3n4纳米片分散液逐滴加入到氧化锌分散液中,室温下搅拌50h,离心然后在60℃下干燥24h得到g

‑

c3n4包覆的纳米氧化锌。

46.s4 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)表面羧基化:将0.5g的g

‑

c3n4@zno粉末分散在50ml的超纯水中超声1h,再转入250ml的圆底烧瓶中,加入等体积的浓硝酸再超声1h,

加热微沸回流24h后,冷却至室温后,高速离心收集沉淀物,用超纯水洗涤沉淀至洗涤液的ph呈中性,最后真空干燥,研磨得到表面羧基化的g

‑

c3n4@zno。

47.s5棉织物表面清洗:棉织物试样放置在50℃的水中润湿,挤干水分后在4g/l的氢氧化钠溶液中浸渍约10min,取出后除去多余的水分,再将棉织物浸入氢氧化钠溶液中,100℃恒温水浴蒸煮1.5h,蒸煮过程中使用玻璃棒不断搅拌,蒸煮结束后把布样堆入到保温保湿的环境下堆置8h,结束后先用热水冲洗3次,然后用冷水冲洗3次,放置在室温下晾干。

48.s6棉织物的抗菌整理:将50g的羧基化的g

‑

c3n4@zno分散在2l的水中,加入40g/l的nah2po2水溶液,配得分散液;紧接着将棉织物浸渍于分散液中,棉织物(g)与分散液(ml)的用量比为1:30,在60℃的水浴锅中磁力搅拌1.5h后,将棉织物取出,放入70℃的烘箱中预烘20min后在130℃下焙烧3min,再充分水洗后自然晾干得到抗菌棉织物。

49.本实施例制得的织物后整理用多功能纳米无机复合抗菌剂的纳米氧化锌的tem图见图1,纳米氧化锌激光粒度分布图见图2。

50.实施例二

51.本实施例提供一种织物后整理用多功能纳米无机复合抗菌剂的制备方法以及利用该纳米氧化锌复合抗菌剂进行棉织物抗菌整理方法,具体包括以下步骤:

52.s1纳米氧化锌的制备:将碱式碳酸锌先用气流粉碎机进行粉碎,置于马弗炉中进行烧结处理,温度为500℃,加热时间为50min,再将得到的粗产品再次进行气流粉碎,得到最终产品棒条状纳米氧化锌。

53.s2 g

‑

c3n4的合成:将三聚氰胺放置在刚玉坩埚中盖上盖子,置于马弗炉中,以3℃/min的速率升至550℃热处理4h后自然冷却到室温,然后研磨粉碎后得到淡黄色g

‑

c3n4粉末。

54.g

‑

c3n4分散液的制备:取0.2g的g

‑

c3n4粉末置于1000ml去离子水中,超声处理24h,超声结束后,离心去除未能在去离子水中分散的g

‑

c3n4,取清液得到乳白色的g

‑

c3n4纳米片分散液,所得分散液的浓度为0.08g/l。

55.s3 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno):将5g的纳米氧化锌分散在水中,将4l的g

‑

c3n4纳米片分散液逐滴加入到氧化锌分散液中,室温下搅拌60h,离心然后在80℃下干燥24h得到g

‑

c3n4包覆的纳米氧化锌。

56.s4 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)表面羧基化:将0.4的g

‑

c3n4@zno粉末分散在50ml的超纯水中超声1.5h,再转入250ml的圆底烧瓶中,加入50ml的浓硝酸再超声1h,加热微沸回流24h,冷却至室温后,高速离心收集沉淀物,用超纯水洗涤沉淀至洗涤液的ph呈中性,最后真空干燥,研磨得到表面羧基化的g

‑

c3n4@zno。

57.s5棉织物表面清洗:棉织物试样放置在70℃的水中润湿,挤干水分后在30g/l的氢氧化钠溶液中浸渍约20min,取出后除去多余的水分,再将棉织物浸入氢氧化钠溶液中,100℃恒温水浴蒸煮2h,蒸煮过程中使用玻璃棒不断搅拌,蒸煮结束后把布样堆入到保温保湿的环境下堆置8h,结束后先用热水冲洗3次,然后用冷水冲洗3次,放置在室温下晾干。

58.s6棉织物的抗菌整理:将50g羧基化的g

‑

c3n4@zno分散在1l的水中,加入70g/l的nah2po2水溶液,配得分散液;紧接着将棉织物浸渍于分散液中,棉织物(g)与分散液(ml)的用量比为1:20中,在60℃的水浴锅中磁力搅拌2h,将棉织物取出,放入80℃的烘箱中预烘30min后在150℃焙烧1min,再充分水洗后自然晾干得到抗菌棉织物。

59.实施例三

60.本实施例提供一种织物后整理用多功能纳米无机复合抗菌剂的制备方法以及利用该纳米氧化锌复合抗菌剂进行纤维织物抗菌整理方法,具体包括以下步骤:

61.s1纳米氧化锌的制备:将碱式碳酸锌先用气流粉碎机进行粉碎,置于马弗炉中进行烧结处理,温度为400℃,加热时间为80min,再将得到的粗产品再次进行气流粉碎,得到最终产品棒条状纳米氧化锌。

62.s2 g

‑

c3n4的合成:将硫脲放置在刚玉坩埚中盖上盖子,置于马弗炉中,以4℃/min的速率升至540℃热处理4h后自然冷却到室温,然后研磨粉碎后得到淡黄色g

‑

c3n4粉末。

63.g

‑

c3n4分散液的制备:取0.2g的g

‑

c3n4粉末置于1000ml去离子水中,超声处理24h,超声结束后,离心去除未能在去离子水中分散的g

‑

c3n4,取清液得到乳白色的g

‑

c3n4纳米片分散液,所得分散液的浓度为0.075g/l。

64.s3 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno):将3g纳米氧化锌分散在水中,将14l的g

‑

c3n4纳米片分散液逐滴加入到氧化锌分散液中,室温下搅拌55h,离心然后在70℃下干燥24h得到g

‑

c3n4包覆的纳米氧化锌。

65.s4 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)表面羧基化:将0.2g的g

‑

c3n4@zno粉末分散在50ml的超纯水中超声1.5h,再转入250ml的圆底烧瓶中,加入等体积的浓硝酸再超声1h,加热微沸回流24h,冷却至室温后,高速离心收集沉淀物,用超纯水洗涤沉淀至洗涤液的ph呈中性,最后真空干燥,研磨得到表面羧基化的g

‑

c3n4@zno。

66.s5纤维织物表面清洗:棉织物试样放置在60℃的水中润湿,挤干水分后在10g/l的氢氧化钠溶液中浸渍约15min,取出后除去多余的水分,再将纤维织物浸入氢氧化钠溶液中,100℃恒温水浴蒸煮1h,蒸煮过程中使用玻璃棒不断搅拌,蒸煮结束后把布样堆入到保温保湿的环境下堆置10h,结束后先用热水冲洗3次,然后用冷水冲洗4次,放置在室温下晾干。

67.s6纤维织物的抗菌整理:将30g羧基化的g

‑

c3n4@zno分散在1l的水中,加入60g/l的nah2po2水溶液,配得分散液;紧接着将纤维织物浸渍于分散液中,纤维织物(g)与分散液(ml)的用量比为1:40,在60℃的水浴锅中磁力搅拌2h,将纤维织物取出,放入80℃的烘箱中预烘25min后在135℃焙烧2分钟,再充分水洗后自然晾干得到抗菌纤维织物。

68.对比例1

69.s1纳米氧化锌的制备:制备条件和实施例1的s1相同。

70.s2纳米氧化锌表面羧基化:将纳米氧化锌分散在无水乙醇中,在剧烈的搅拌状态下加入油酸,在n2的保护下,70℃恒温反应1h,离心后取沉淀,用乙醇洗涤4次,再用去离子水洗涤至洗涤液的ph=7,重新将沉淀分散在水中,加入高锰酸钾恒温反应2h,反应结束后用去离子洗涤得到表面羧基化的纳米氧化锌。

71.s3棉织物表面清洗:方法及条件与实施例1中s5相同。

72.s4棉织物的抗菌整理:将50g表面羧基化的纳米氧化锌分散在2l水中,再加入40g/l nah2po2水溶液,配得分散液;将棉织物浸入分散液,棉织物(g)与分散液(ml)的用量比为1:30,在60℃的水浴锅中磁力搅拌1.5h,将棉织物取出,放入70℃的烘箱中预烘20min后在130℃下焙烧3min,再充分水洗后自然晾干。

73.即对比例1的纳米氧化锌抗菌剂不含有g

‑

c3n4。

74.对比例2

75.s1纳米氧化锌的制备:制备条件和实施例1的s1相同。

76.s2 g

‑

c3n4的合成:制备条件和实施例1的s2相同。

77.s3 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno):制备条件和实施例1的s3相同。

78.s4棉织物表面清洗:方法及条件与实施例1中s5相同。

79.s5棉织物的抗菌整理:50g的羧基化的g

‑

c3n4@zno分散在2l的水中,加入40g/l的nah2po2水溶液,配得分散液;紧接着将棉织物浸渍于分散液中,棉织物(g)与分散液(ml)的用量比为1:30,在60℃的水浴锅中磁力搅拌1.5h,将棉织物取出,放入70℃的烘箱中预烘20min后在130℃下焙烧数3min,再充分水洗后自然晾干。

80.即对比例2缺少g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)表面羧基化的步骤。

81.对比例3

82.s1纳米氧化锌的制备:制备条件和实施例1的s1相同。

83.s2 g

‑

c3n4的合成:制备条件和实施例1的s2相同。

84.s3 g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno):制备条件和实施例1的s3相同。

85.s4棉织物表面清洗:方法及条件与实施例1中s5相同。

86.s5棉织物表面羧基化:将棉织物浸渍于柠檬酸和nah2po2的混合溶液中,棉织物(g)与混合液(ml)的用量比为1:30。在60℃的水浴锅中磁力搅拌一段时间,将棉织物取出,放入烘箱中80℃预烘焙烧,充分水洗后自然晾干。

87.s6棉织物的抗菌整理:将表面羧基化的棉织物浸渍于整理液中,整理液由g

‑

c3n4包覆纳米氧化锌(g

‑

c3n4@zno)分散在水中得来,棉织物(g)与整理液(ml)为1:40,于60℃的水浴锅中磁力搅拌1.5h后,将棉织物取出,放入70℃的烘箱中预烘20min后在130℃下焙烧3min,再充分水洗后自然晾干得到抗菌棉织物。

88.即对比例3的纳米氧化锌抗菌剂未进行表面羧基化,而对棉织物进行表面羧基化。

89.为了进一步证明用本发明提供的织物后整理用多功能纳米无机复合抗菌剂的制备方法以及利用该织物后整理用多功能纳米无机复合抗菌剂进行织物抗菌整理方法得到织物的抗菌效果,现进行以下测试:

90.一、抗菌性能测试

91.抗菌试验方法依据为fz/t 73023

‑

2006的振荡法,晕圈法。

92.振荡法:样品准备:将实施例1

‑

3和对比例1

‑

3实验所得的织物精确称取0.75g

±

0.05g,折叠成边长为5mm的正方形试样,每组实验各准备两个空白样,一个未经抗菌整理的织物试样,将每组试样均用小纸片包好。对试样进行灭菌处理。根据测试标准对试样进行测试,水洗50次后其测试结果如下表1:

93.表1振荡法抗菌性能测试结果

94.试样名称大肠杆菌抑菌率金黄色葡萄球菌抑菌率白色念珠菌抑菌率实施例197%99%98%实施例296%98%97%实施例393%99%94%对比例139%35%25%对比例210%12%15%对比例371%82%69%

95.晕圈法:将标准空白样和实施例1

‑

3和对比例1

‑

3的抗菌织物试样按标准洗涤一次,再各取1.5cm

ⅹ

1.5cm的试样4

‑

6块,做灭菌处理,按照测试标准进行试验,测试结果符合溶出安全性指标。测试结果如下表2:

96.表2晕圈法抑菌圈宽度测试结果

[0097][0098][0099]

注:抑菌圈宽度的计算公式为:d=(t

‑

r)/2;式中,d为抑菌圈宽度,单位为毫米;t为抑菌圈外沿总宽度,单位为毫米;r为试样总宽度,单位为毫米。

[0100]

试样是否为溶出型抗菌织物的判断:抑菌圈宽度d>1mm,可判定为溶出型抗菌织物;抑菌圈宽度d≤1mm,可判定为非溶出型抗菌织物。

[0101]

二、抗病毒测试

[0102]

抗病毒测试标准依据iso 18184:2014(e)

[0103]

样品准备:将实施例1

‑

3和对比例1

‑

3中获得的织物准确称取0.4

±

0.05g,裁剪成50mm

ⅹ

50mm布片,每组剪六个,另外再剪九个空白做参照。按照标准进行测试,测试结果如下表3:

[0104]

表3抗病毒性能测试结果

[0105][0106]

三、防霉测试

[0107]

防霉测试标准依据gb/t 24346

‑

2009培养皿法

[0108]

样品准备:将实施例1

‑

3和对比例1

‑

3所得布片剪成片,培养皿中的培养基凝固后,在培养基表面放一片试样,用吸管吸取1ml孢子液均匀分配接种到整个试样的表面。待试样表面水分稍干后盖好皿盖,每个样品做三个平行样。试验菌种为黑曲霉,绿色木霉,绳状青

霉,球毛壳霉。测试织物未洗涤及洗涤10次后的防霉效果,测试结果如下表4:

[0109]

表4防霉性能测试结果

[0110]

试样名称未洗涤的防霉等级洗涤10次后的防霉等级实施例100实施例200实施例300对比例134对比例202对比例301

[0111]

评级标准:0级—在放大镜下无明显长霉;1级—霉菌生长稀少或局部生长,在样品表面的覆盖面积小于10%;2级—霉菌在样品表面的覆盖面积小于30%(10%~30%);3级—霉菌在样品表面的覆盖面积小于60%(30%~60%);4级—霉菌在样品表面的覆盖面积达到或超过60%。

[0112]

四、消臭性能测试

[0113]

消臭性能测试依据gb/t 33610.2

‑

2017

[0114]

将实施例1

‑

3和对比例1

‑

3获得的织物进行消臭性能测试,供测试的试剂为氨水(浓度28%)、硫化氢(用氮气稀释的浓度为100μl/l的标准气体)、醋酸(纯度99.7%),测试布片用量为10cm*10cm,测试时间为2h。测试结果如下表5:

[0115]

表5消臭性能测试结果

[0116]

[0117][0118]

五、防紫外性能测试

[0119]

防紫外性能测试依据gb/t 18830

‑

2009

[0120]

将实施例1得到的织物后整理用多功能纳米无机复合抗菌剂按实施例1的织物抗菌整理方法,分别对涤纶(织物1)、涤纶和人造棉混合的纤维织物(织物2)进行织物抗菌整理。再分别对整理过的织物1、织物2,未整理过的织物1、织物2进行防紫外性能测试。同时,按对比例1

‑

3的测试结果如下表6:

[0121]

表6防紫外性能测试结果

[0122]

[0123][0124]

注:当样品的upf>40,且t(uva)

av

<5%时,可称为“防紫外线产品”,在表6中单项评判为“符合”,否则为“不符合”。

[0125]

上述测试结果显示,由本发明提供的织物后整理用多功能纳米无机复合抗菌剂的制备方法以及利用该织物后整理用多功能纳米无机复合抗菌剂进行织物抗菌整理方法获得的织物有较强的抗菌抗病毒性:耐水洗50次抑菌率>90%,抗菌效果符合aaa级,有强的耐水洗抗菌性;对流感病毒h1n1、h3n2抗病毒活性率达90%以上;同时防霉等级为0级;对汗味、体味、烟味等的主要臭味成份氨、硫化氢、醋酸(乙酸)等减少率达90%左右;紫外线防护指数upf等级>50(紫外线透过率t(uva)

av

≤2.5%),具有非常优异的紫外线防护效果。

[0126]

此外,由本发明提供的织物后整理用多功能纳米无机复合抗菌剂的制备方法以及利用该织物后整理用多功能纳米无机复合抗菌剂进行织物抗菌整理方法获得的织物,对织物的白度、色泽、强力、手感、透气性和耐50

‑

100次以上洗涤均无不良影响,且具有150℃的水洗牢度和耐干洗牢度。

[0127]

在使用浓度下,本发明提供的织物后整理用多功能纳米无机复合抗菌剂符合溶出

安全性指标(抑菌圈宽度d≤5mm),经多次皮肤刺激性、急性眼刺激性、腐蚀性试验结果均为无刺激性,急性经口毒性试验属于实际无毒级;对人体及其皮肤、粘膜无刺激性,无任何不适等不良影响,不含重金属、卤素,绿色健康环保,符合卫生部标准。

[0128]

综上,本发明实施例先将g

‑

c3n4对纳米氧化锌进行包覆,包覆完成后利用g

‑

c3n4的特殊结构对其进行氧化,氧化后的g

‑

c3n4的富含羧基,配成抗菌整理液,再将富含羟基的织物与抗菌整理液进行抗菌整理获得抗菌织物。因抗菌剂羧基化更易与织物内羟基以化学键结合,本发明制备得到的抗菌织物具有较强的抗菌性,抗病毒性,耐水洗,除臭性和防紫外线性能,同时也具备一定的防霉效果。

[0129]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

[0130]

以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。