1.本实用新型涉及纺织煮漂染色装置技术领域,更具体的说是涉及一种连续漂染生产天然染色无纺布的系统。

背景技术:

2.以纯棉纤维为原料的水刺无纺布的生产工艺,现有传统的方法多是将原棉纤维经过开清、梳理、铺网、水刺、打卷后,然后进行煮漂、清洗、烘干而成;现有技术也有采用水刺在线同步冷漂的方法,这种方法是将棉网通过水刺制成无纺布后,通过轧车轧助漂剂后进行冷堆处理,再将冷漂后的无纺布经水洗去除残留的助漂剂、再经烘干而成。上述传统方法煮漂时间,高温煮漂需要4~5小时左右,冷漂需要8~24小时左右,生产效率非常低下,交货速度慢,并经常出现无纺布煮漂时漂白不均匀的问题,而且传统纯棉无纺布只能做成一个白色,不能生产彩色产品。

3.传统的高温煮漂技术除了需要在98~120度进行4~5小时左右的煮漂外,由于工序多、操作复杂,在水刺和脱漂工序之间还需要打卷,导致水刺和脱漂步骤不连续,造成生产效率低、损耗大。传统的冷漂技术虽然克服了上述部分问题,但冷漂过程水刺无纺布堆在a字架上一般都需要8~24小时左右,生产效率依然低下、交货速度依然很慢。如果通过缩短煮漂时间,又会出现漂白不均匀、cie(国际照明委员会)白度不够高等等问题;而且传统纯棉无纺布的生产设备还满足不了生产纯棉彩色无纺布产品的需求,如果需要生产彩色水刺布,还需要在水刺和煮漂工序后增加烘干、染色、水洗、再烘干等工序,每一个工序都不能连续进行,会造成生产流程更加长、生产效率更低、损耗更大、成本也相当高。

4.上述问题造成彩色纯棉水刺无纺布一直未能成功面市,但单一个白色产品已经完全满足不了市场的需求。此外,水刺无纺布的应用成品大多是生活用品,作为易耗品、复购率很高的产品,在现在市场竞争越来越激烈的情形下,如何在确保产品品质、手感和风格的同时提高生产效率、快速反应交货、降低库存风险,这已成为决定企业经营成败的重要因素。

5.因此,提供一种既要确保产品品质和色彩时尚,又可提高生产效率的连续式漂染生产天然染色无纺布的系统是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本实用新型提供了一种连续式漂染生产天然染色无纺布的系统,从前处理煮漂、水洗、轧液到天然染色进行整体设计,将松式的煮漂技术和天然染色的技术融合在一起,并通过同时在入布装置和煮漂槽之间、第一轧液轧车和染色槽之间、第二轧染轧车和烘干装置之间、烘干装置和成卷装置之间,分别增加了一组储布箱,利用四个储布箱进行过渡,实现了能连续式在一体机上完成漂染生产彩色无纺布的生产,大大减少了传统技术中因为煮漂与水洗和染色这三个工序之间的不连贯,中间需要落布而造成低效高耗的问题,能大大提高生产效率,实现快速反应交货,并有效地降低了生产成本。

7.为了实现上述目的,本实用新型采用如下技术方案:

8.一种连续式漂染生产彩色无纺布的系统,包括入布装置、煮漂装置、水洗装置、烘干装置和成卷装置,还包括第一轧液轧车、染色装置、第二轧染轧车、第一储布箱、第二储布箱、第三储布箱、第四储布箱;

9.其中,所述入布装置依次连接所述第一储布箱、所述煮漂装置、所述水洗装置、所述第一轧液轧车、所述第二储布箱、所述染色装置、所述第二轧染轧车、所述第三储布箱、所述烘干装置、所述第四储布箱和所述成卷装置。

10.采用上述技术方案的有益效果是:在入布装置和煮漂装置之间、第一轧液轧车和染色槽之间、第二轧染轧车和烘干装置之间、烘干装置和成卷装置之间,分别增加了一组储布箱,利用四个储布箱进行过渡,解决了在煮漂、水洗、染前轧液、天然染色轧染、烘干、成卷这些工序进行生产过程中可能出现断布或停机意外时,因为有了四个储布箱的储布让需要停机的工序能停下来处理断布等意外,整个生产不会因为某个局部工序的意外停机而造成整体的停机,从而实现了能连续式在一体机上完成漂染生产彩色无纺布的生产。

11.优选地,还包括水洗装置和染色装置之间增加一组轧车进行轧液。

12.采用上述技术方案的技术效果是:连续式平幅煮漂后需要经过水洗,水洗后如果马上连续式染色,这种带水量很大的湿布会冲淡下一个染色工序染色的染液、变化后的染液将影响染色颜色的一致性,本实实用新型通过在水洗装置和染色装置之间增加一组轧车进行轧液,以确保经过煮漂和水洗后的水刺无纺布能以稳定的带液率进入下一个工序染色。

13.优选地,所述第一储布箱、所述第二储布箱、所述第三储布箱、所述第四储布箱均为j型储布箱,无纺布在储布箱上储备一定长度,以微小波浪的方式顺序堆放、连续前行。

14.采用上述技术方案的技术效果是:能根据储布箱上堆置长度的工艺要求,通过喂入摆辊用的动力装置,控制布料落在j型储布箱后落布波浪的大小和波峰间距,并依靠自身重力滑移,由进布一端到出布一端,从高向低顺序滑移,能确保生产的连续运行。

15.优选地,所述煮漂装置为平幅长车煮漂;包括依次连接的预水洗槽、高效水洗槽、浸料箱和单层汽蒸箱,所述预水洗槽与所述第一储布箱连接,所述单层汽蒸箱与所述水洗装置连接。

16.优选地,所述水洗装置包括依次连接的平洗槽、小轧车、中和水洗箱,所述平洗槽与所述煮漂装置连接,所述中和水洗箱与所述第一轧液轧车连接。

17.优选地,所述染色装置包括染色槽、染色液过滤和自动补给装置,所述染色液过滤和自动补给装置与所述染色槽连接,所述染色槽为松式轧染槽,所述第一轧染轧车依次连接所述松式轧染槽和所述第二轧染轧车。

18.采用上述技术方案的技术效果是:经过轧液后的水刺无纺布虽然已经有稳定的带液率了,但仍然是带水的湿的状态,这样进入染色槽后一定会继续冲稀染色原液、而且越来越稀,造成连续式染色生产出来的产品前后颜色的一致性品质无法达标,本实用新型在天然染色轧染时采用染液自动补给系统,利用一体化的染液自动补给系统和染液过滤系统,通过自动在线监控、控制原液的补给量确保天然染色从前到后的颜色稳定一致。

19.优选地,所述烘干装置为松式烘干装置,包括风箱、热风风机、网带、排风机构和摆布机构,所述网带分别与所述第三储布箱、第四储布箱连接,所述热风风机设置于所述网带

的下部,所述风箱与所述摆布机构设置于所述网带的上部,所述排风机构设置于所述摆布机构的顶部。

20.优选地,所述成卷装置包括依次连接的对中装置和分切卷取装置,所述对中装置与所述第四储布箱连接。

21.优选地,所述煮漂装置还包括入布导辊和出布导辊,所述入布导辊和所述出布导辊均设置有张力传感器。

22.优选地,所述染色装置还包括入布导辊和出布导辊,所述入布导辊和所述出布导辊均设置有张力传感器。

23.优选地,所述烘干装置还包括入布导辊和出布导辊,所述入布导辊和所述出布导辊均设置有张力传感器。

24.采用上述技术方案的技术效果是:通过张力传感器实现煮漂过程、水洗过程、染色过程均低张力运行,且煮漂过程、水洗过程、染色过程的无纺布的直向拉长控制在1%以内。

25.上述连续式漂染生产天然染色无纺布的系统的工艺,包括以下步骤:

26.(1)将无纺布以大卷装方式置于入布装置上,以主动送布的方式进入第一储布箱:

27.(2)无纺布依次经过煮漂装置、水洗装置、第一轧液轧车及第二储布箱,具体过程依次为:

28.先在预水洗槽中加入水洗助剂,并在温度为60

‑

75℃下进行预水洗;再经过高效水洗槽进行水洗;

29.然后在浸料箱加入煮漂助剂,对无纺布进行浸轧;

30.再利用单层汽蒸箱对浸轧助剂后的无纺布进行充分反应;

31.进入水洗装置,先利用平洗去除助剂,再经过中和水洗调节无纺布的ph;

32.再经过第一轧液轧车,保持均匀的带液率;

33.经过煮漂水洗并轧液后的无纺布落在第二储布箱上;

34.(3)在第二储布箱上的无纺布依次经过染色装置、第二轧染轧车及第三储布箱,具体过程依次为:

35.染色前先通过染色液过滤和自动补给装置输送入天然染色液,且通过自动在线监控、控制天然染色液的补给量;

36.采用全松式的连续式平幅状冷染工艺进行染色;

37.再经过第二轧染轧车,保持均匀的带液率;

38.经过天然染色后的无纺布落在第三储布箱上;

39.(4)在第二储布箱上的无纺布依次经过烘干装置、第四储布箱、对中装置、卷取装置,具体过程依次为:

40.无纺布依托网带的前行被动前行,连续式进入烘箱内进行松式烘干;

41.经过烘干后的无纺布落在第四储布箱上;

42.第四储布箱上的无纺布经过对中装置,整齐地进入成卷装置的分切卷取装置,完成彩色无纺布的生产。

43.经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种连续式漂染生产天然染色无纺布的系统,具有以下技术效果:

44.(1)本实用新型提供的连续式漂染生产天然染色无纺布的系统利用四个储布箱进

行过渡,让需要停机的工序能停下来处理断布等意外,整个生产不会因为某个局部工序的意外停机而造成整体的停机,从而实现了能连续式在一体机上完成漂染生产彩色无纺布的生产。

45.(2)本实用新型提供的连续式漂染生产天然染色无纺布的系统在连续煮漂水洗后,选择了一种水果染的天然染色方法、采用全松式的连续式平幅状冷染工艺、利用富含色素和天然固色的水果染液对布料进行直接上染的方法、完成彩色水刺布的染色工序,从而在煮漂水洗后能连续进行天然染色、实现了能连续式在一体机上完成漂染生产彩色无纺布的生产。

46.(3)本实用新型提供的连续式漂染生产天然染色无纺布的系统在水洗装置和染色装置之间增加一组轧车进行轧液,以确保经过煮漂和水洗后的水刺无纺布能以稳定的带液率进入下一个工序染色;在天然染色轧染时采用染液自动补给系统,利用一体化的染液自动补给系统和染液过滤系统,通过自动在线监控、控制原液的补给量确保天然染色从前到后的颜色稳定一致。

47.(4)本实用新型确保了产品的颜色一致性品质达标,又可提高生产效率、快速反应交货、降低产品经营库存风险,并以丰富的色彩让水刺无纺布制品也成为一种时尚产品;本实用新型生产的产品特别适用于婴童用棉柔巾、颜妆洗脸棉柔巾和餐用棉柔巾等高档用途;本实用新型方法精简创新、产品时尚、环保度高,而且能实现快速反应交货,具有广泛的应用前景。

附图说明

48.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

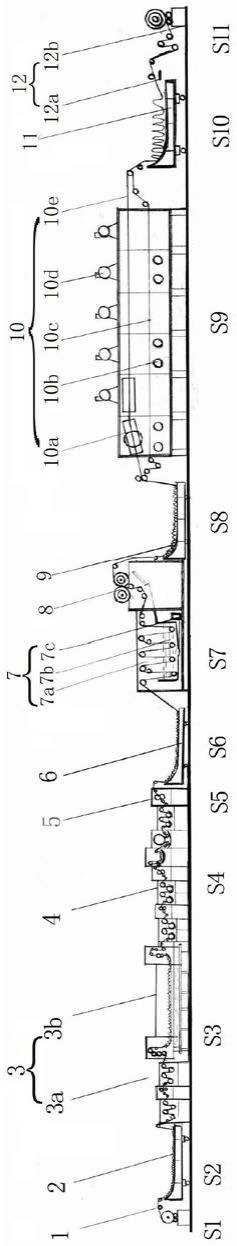

49.图1附图为本实用新型提供的连续式漂染生产天然染色无纺布的一体化生产系统图。

50.图2附图为本实用新型提供的连续式漂染生产天然染色无纺布的工艺流程图。

51.其中,1为大卷装入布装置,2为第一储布箱,3为煮漂装置,3a为预水洗槽和高效水洗槽,3b为浸料箱和单层汽蒸箱,4为水洗装置,5为第一轧液轧车,6为第二储布箱,7为染色装置,7a为松式轧染槽,7b为天然染液, 7c为染色液过滤和自动补给装置,8为第二轧染轧车,9为第三储布箱,10 为烘干装置,10a为风箱,10b热风风机,10c网带,10d排风机构,10e摆布机构,11为第四储布箱,12为成卷装置,12a为对中装置,12b为分切卷取装置;s1为入布,s2为煮前储布,s3为煮漂,s4为水洗,s5为染前轧液, s6为染前储布,s7为天然染色轧染,s8为烘前储布,s9为烘干,s10为烘后储布,s11为成卷。

具体实施方式

52.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

53.本实施例公开了一种连续式漂染生产天然染色无纺布的系统,如附图1 所示,包括入布装置1、第一储布箱2、煮漂装置3、水洗装置4、第一轧液轧车5、第二储布箱6、染色槽7、第二轧染轧车8、第三储布箱9、烘干装置10,第四储布箱11和成卷装置12,其中入布装置1连接第一储布箱2,第一储布箱2连接煮漂装置3,煮漂装置3连接水洗装置4,水洗装置4连接第一轧液轧车5,第一轧液轧5车连接第二储布箱6,第二储布箱6连接染色装置 7,染色装置7连接第二轧染轧车8,第二轧染轧车8连接第三储布箱9,第三储布箱9连接烘干装置10,10烘干装置连接第四储布箱11,第四储布箱 11连接成卷装置12。

54.上述全部装置是作为一体机的方式进行连续式运行,中间任何一个工序都不用落布成卷,水刺无纺布从入布到出成品布都是以平幅状连续式向出布方向前进的。

55.为了优化上述技术方案,第一储布箱2、第二储布箱6、第三储布箱9、第四储布箱11均为j型储布箱,无纺布在储布箱上储备一定长度,以微小波浪的方式顺序堆放、连续前行。

56.为了优化上述技术方案,煮漂装置3为平幅长车煮漂,包括依次连接的预水洗槽、高效水洗槽、浸料箱和单层汽蒸箱,3a为煮漂装置的预水洗槽和高效水洗槽,3b为煮漂装置的浸料箱和单层汽蒸箱,并设置张力传感器。

57.为了优化上述技术方案,所述水洗装置4包括依次连接的平洗槽、小轧车、中和水洗箱,并设置张力传感器。

58.为了优化上述技术方案,染色装置7包括松式轧染槽7a、天然染液7b、染色液过滤和自动补给装置7c。

59.为了优化上述技术方案,烘干装置为松式烘干装置10,包括依次连接的风箱10a、热风风机10b、网带10c、排风机构10d和摆布机构10e。

60.为了优化上述技术方案,成卷装置12包括依次连接的对中装置12a和分切卷取装置12b。

61.为了优化上述技术方案,煮漂装置3、洗水装置4、染色装置7均设置有张力传感器,张力传感器分别设置在煮漂装置3的入布导辊和出布导辊,水洗装置4的入布导辊和出布导辊和染色装置7的入布导辊和出布导辊上。

62.本实施例公开了一种上述连续式漂染生产天然染色无纺布的系统的工艺,如图2所示,包括s1、入布,s2、煮前储布,s3、煮漂,s4、水洗,s5、染前轧液,s6、染前储布,s7、天然染色轧染,s8、烘前储布,s9、烘干, s10、烘后储布,s11、成卷。

63.为了优化上述技术方案,入布采用的布料为未经过漂白处理的纯棉纤维为主要成分的水刺无纺布,水刺无纺布的原料结构:纯棉纤维占比在50

‑

100%的范围,其他纤维占比在0

‑

50%的范围,其中其他纤维包括有色玉米、木浆莱赛尔、竹浆莱赛尔、粘胶、竹纤维,然后由纯棉和其他纤维混纺,再经水刺后得到所述布料,克重在30

‑

120g/m2。传统的连续式煮漂机能生产的布料厚度在100

‑

450g/m2以上才能正常生产,如果克重低于100g/m2以下、特别是由于无纺布布料的强力和强力伸长都很低、经常会出现断布,无法正常大生产。本实用新型的制备方法通过全流程的松式工艺装备实现了可生产克重在 30

‑

100g/m2范围的水刺无纺布的平幅连续式煮漂染烘的生产。

64.为了优化上述技术方案,在煮前储布过程中,第一储布箱2为j型储布箱,无纺布在储布箱上储备一定长度在20

‑

300m,以微小波浪的方式顺序堆放、连续前行,堆放和前行过

程中无纺布都是在松式状态下,在不被重压下进行。

65.为了优化上述技术方案,在煮漂过程中,煮漂装置3包括除矿功能的预水洗槽,去除纤维上的蜡质、果胶物质、色素和油剂等杂质的高效水洗槽,浸轧双氧水和烧碱等煮漂助剂的浸料箱,以及实现浸轧助剂后的无纺布在高温102

‑

104℃条件下充分反应的单层汽蒸箱,通过张力传感器实现全程低张力运行,整个煮漂过程无纺布的直向拉长控制在1%以内。

66.为了优化上述技术方案,在水洗过程中,水洗装置4经过平洗后去除无纺布漂白后残留的碱和双氧水等助剂,然后再经过中和水洗使无纺布保持在ph值在6.5

‑

7.5范围,同样通过张力传感器实现全程低张力运行,整个水洗过程无纺布的直向拉长控制在1%以内。

67.为了优化上述技术方案,在染前轧液过程中,第一轧液轧车5为一组染前轧液轧车,放置在室温下,实现无纺布经过煮漂和水洗后能保持均匀的带液率,再进入染色槽。

68.为了优化上述技术方案,在染前储布过程中,第二储布箱6为j型储布箱,经过煮漂水洗并轧液后的无纺布落在第二储布箱上,松式微波浪形连续堆放、连续前行,进入染色装置。

69.为了优化上述技术方案,在染色过程中,染色槽为松式轧染槽7a,染色前通过染色液过滤和自动补给装置7c输送入染色染液7b,天然染液中不添加任何化学助剂,是一种天然染色液,天然染色液为水果染液由含较多色素和果胶的水果制成的纯果液、粘性较大的水果制成的天然固色剂和水按一定比例进行配伍制成,其中:含较多色素和果胶的水果制成的纯果液的重量比为 10

‑

100%、粘性较大的水果制成的天然固色剂的重量比为0

‑

5%、水的重量比为0

‑

90%;染液自动补给系统以及染液过滤系统为一体化的染液补给系统,通过自动在线监控,控制原液的补给量确保天然染色从前到后的颜色稳定一致,染色过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制在1%以内。

70.为了优化上述技术方案,在染后轧车过程中,第二轧染轧车8为一组染后轧液轧车,放置在室温下,实现无纺布经过天然染色后能保持均匀的带液率,确保颜色的稳定。

71.为了优化上述技术方案,在烘前储布过程中,第三储布箱9是一组烘前储布箱,为j型储布箱,经过天然染色后的无纺布落在第三储布箱上,松式微波浪形连续堆放、连续前行。

72.为了优化上述技术方案,在烘干过程中,烘干装置10为一组松式烘干装置,染色后的无纺布依托网带10c的前行实现被动前行,连续式进入烘箱内进行松式烘干,整个烘干过程无纺布没有直向拉长,并且能实现直向收缩、缩率范围在1

‑

6%。

73.为了优化上述技术方案,在烘后储布过程中,第四储布箱11为烘后储布箱,是一组j型储布箱,经过烘干后的无纺布落在第四储布箱上,实现无纺布在烘干后能得到冷却和回潮,并以松式方式连续堆放连续前行,整个储布过程无纺布的直向拉长控制在0.5%以内。

74.为了优化上述技术方案,在成卷过程中,成卷装置12包括卷取前的对中装置和分切卷取装置,通过对中装置让烘干后无纺布的门幅能整齐地进入分切卷取装置。

75.实施例1

76.本实施例提供一种连续式漂染生产彩色无纺布的工艺,包括以下步骤:

77.s1、入布:选择未经过漂白处理的纯棉纤维为主要成分的水刺无纺布,水刺无纺布的原料结构:纯棉纤维重量比为100%,经水刺后得到上述布料,门幅2000mm,克重为120g/

m2。

78.s2、煮前储布:主动送入水刺无纺布到j型储布箱上,储备长度为20m,以微小波浪的方式顺序堆放、连续前行。

79.s3、煮漂:在预水洗槽中加入水洗助剂:枧油3ml/l,螯合剂1ml/l,在水洗温度75℃下进行预水洗,再经过高效水洗槽进行水洗;然后在浸料箱中加入双氧水25ml/kg、烧碱28ml/kg、双氧水稳定剂10ml/kg、枧油10ml/kg、螯合剂10ml/kg,对水刺布进行煮漂助剂的浸轧;再利用单层汽蒸箱让浸轧助剂后的无纺布在高温104℃条件下进行充分反应。煮漂过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

80.s4、水洗:利用平洗去除无纺布漂白后残留的碱和双氧水等助剂,再经过中和水洗使无纺布保持在ph值为7.5。水洗过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

81.s5、染前轧液:在室温下利用这组染前轧液轧车,让经过煮漂和水洗后的无纺布保持均匀的带液率。

82.s6、染前储布:让经过煮漂水洗并轧液后的无纺布落在第二储布箱上,无纺布在j型储布箱以松式微波浪形连续堆放、连续前行,进入染色装置。

83.s7、天然染色轧染:染色前通过染色液过滤和自动补给装置输送入水果染的染液,水果染液为含较多色素和果胶的水果制成的纯果液,染液中不添加任何化学助剂,对无纺布进行浸染和轧车轧液,染色过程通过张力传感器实现全程低张力在松式轧染槽中运行,整个染色过程无纺布的直向拉长控制为1%。

84.s8、烘前储布:经过水果染色后的无纺布落在第三储布箱上,无纺布在j 型储布箱以松式微波浪形连续堆放、连续前行。

85.s9、烘干:让染色后的无纺布依托网带的前行实现被动前行,连续式进入烘箱内进行松式烘干,烘干温度为140℃,整个烘干过程无纺布没有直向拉长,并且能实现直向收缩、缩率为1%。

86.s10、烘后储布:经过烘干后的无纺布落在第四储布箱上,实现无纺布在烘干后能得到冷却和回潮,回潮率为9%并以松式方式连续堆放连续前行。整个储布过程无纺布的直向拉长控制为0.5%。

87.s11、成卷:烘干后的无纺布经过卷取前的对中装置,让烘干后无纺布的门幅整齐地进入分切卷取装置,从而连续式制成一种彩色水刺无纺布。

88.通过本实施例提供的连续式漂染生产天然染色无纺布的工艺,连续生产的效率能提高到85%以上,从进坯布到出成品染色布的时间只需要40

‑

60min, 从而实现了极快速的快反交货;同时利用富含色素和天然固色的水果染液对布料进行直接上染的方法,染色质量完全达到国家相关质量标准,经过检测均达到gb31701

‑

2015中的各项指标要求。

89.实施例2

90.本实施例提供一种连续式漂染生产彩色无纺布的工艺,包括以下步骤:

91.s1、入布:选择未经过漂白处理的纯棉纤维为主要成分的水刺无纺布,水刺无纺布的原料结构:纯棉纤维占比为50%,黄色玉米纤维占比为50%,然后由纯棉和黄色玉米纤维混纺,再经水刺后得到上述布料,门幅2000mm,克重为30g/m2。

92.s2、煮前储布:主动送入水刺无纺布到j型储布箱上,储备长度为300m,以微小波浪

的方式顺序堆放、连续前行。

93.s3、煮漂:在预水洗槽中加入水洗助剂:枧油1ml/l,螯合剂1ml/l,在水洗温度60℃下进行预水洗,再经过高效水洗槽进行水洗;然后在浸料箱中加入双氧水3ml/kg、烧碱2ml/kg、双氧水稳定剂1ml/kg、枧油1ml/kg、螯合剂1ml/kg,对水刺布进行煮漂助剂的浸轧;再利用单层汽蒸箱让浸轧助剂后的无纺布在高温102℃条件下进行充分反应。煮漂过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

94.s4、水洗:利用平洗去除无纺布漂白后残留的碱和双氧水等助剂,再经过中和水洗使无纺布保持在ph值为6.5,水洗过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

95.s5、染前轧液:在室温下利用这组染前轧液轧车,让经过煮漂和水洗后的无纺布保持均匀的带液率。

96.s6、染前储布:让经过煮漂水洗并轧液后的无纺布落在第二储布箱上,无纺布在j型储布箱以松式微波浪形连续堆放、连续前行,进入染色装置。

97.s7、天然染色轧染:染色前通过染色液过滤和自动补给装置输送入水果染的染液,水果染液为含较多色素和果胶的水果制成的纯果液、粘性较大的水果制成的天然固色剂和水配制而成,其中含较多色素和果胶的水果制成的纯果液的重量比为50%、粘性较大的水果制成的天然固色剂的重量比为3%、水的重量比为47%,染液中不添加任何化学助剂,对无纺布进行浸染和轧车轧液,染色过程通过张力传感器实现全程低张力在松式轧染槽中运行,整个染色过程无纺布的直向拉长控制为1%。

98.s8、烘前储布:经过水果染色后的无纺布落在第三储布箱上,无纺布在j 型储布箱以松式微波浪形连续堆放、连续前行。

99.s9、烘干:让染色后的无纺布依托网带的前行实现被动前行,连续式进入烘箱内进行松式烘干,烘干温度为110℃,整个烘干过程无纺布没有直向拉长,并且能实现直向收缩、缩率为6%。

100.s10、烘后储布:经过烘干后的无纺布落在第四储布箱上,实现无纺布在烘干后能得到冷却和回潮,回潮率为5%并以松式方式连续堆放连续前行。整个储布过程无纺布的直向拉长控制为0.5%。

101.s11、成卷:烘干后的无纺布经过卷取前的对中装置,让烘干后无纺布的门幅整齐地进入分切卷取装置,从而连续式制成一种彩色水刺无纺布。

102.通过本实施例提供的连续式漂染生产天然染色无纺布的工艺,连续生产的效率能提高到85%以上,从进坯布到出成品染色布的时间只需要40

‑

60min, 从而实现了极快速的快反交货;同时利用富含色素和天然固色的水果染液对布料进行直接上染的方法,染色质量完全达到国家相关质量标准,经过检测均达到gb31701

‑

2015中的各项指标要求。

103.实施例3

104.本实施例提供一种连续式漂染生产彩色无纺布的工艺,包括以下步骤:

105.s1、入布:选择未经过漂白处理的纯棉纤维为主要成分的水刺无纺布,水刺无纺布的原料结构:纯棉纤维占比为75%,竹纤维占比为0~50%,然后由纯棉和竹纤维混纺,再经水刺后得到上述布料,门幅2000mm,克重为50 g/m2。

106.s2、煮前储布:主动送入水刺无纺布到j型储布箱上,储备长度为100m,以微小波浪

的方式顺序堆放、连续前行。

107.s3、煮漂:在预水洗槽中加入水洗助剂:枧油2ml/l,螯合剂2ml/l,在水洗温度65℃下进行预水洗,再经过高效水洗槽进行水洗;然后在浸料箱中加入双氧水10ml/kg、烧碱10ml/kg、双氧水稳定剂4ml/kg、枧油4ml/kg、螯合剂4ml/kg,对水刺布进行煮漂助剂的浸轧;再利用单层汽蒸箱让浸轧助剂后的无纺布在高温103℃条件下进行充分反应。煮漂过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

108.s4、水洗:利用平洗去除无纺布漂白后残留的碱和双氧水等助剂,再经过中和水洗使无纺布保持在ph值为7.0,水洗过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

109.s5、染前轧液:在室温下利用这组染前轧液轧车,让经过煮漂和水洗后的无纺布保持均匀的带液率。

110.s6、染前储布:让经过煮漂水洗并轧液后的无纺布落在第二储布箱上,无纺布在j型储布箱以松式微波浪形连续堆放、连续前行,进入染色装置。

111.s7、天然染色轧染:染色前通过染色液过滤和自动补给装置输送入水果染的染液,水果染液为含较多色素和果胶的水果制成的纯果液、粘性较大的水果制成的天然固色剂和水配制而成,其中含较多色素和果胶的水果制成的纯果液的重量比为10%、粘性较大的水果制成的天然固色剂的重量比为5%、水的重量比为85%,染液中不添加任何化学助剂,对无纺布进行浸染和轧车轧液,染色过程通过张力传感器实现全程低张力在松式轧染槽中运行,整个染色过程无纺布的直向拉长控制为1%。

112.s8、烘前储布:经过水果染色后的无纺布落在第三储布箱上,无纺布在j 型储布箱以松式微波浪形连续堆放、连续前行。

113.s9、烘干:让染色后的无纺布依托网带的前行实现被动前行,连续式进入烘箱内进行松式烘干,烘干温度为120℃,整个烘干过程无纺布没有直向拉长,并且能实现直向收缩、缩率为3%。

114.s10、烘后储布:经过烘干后的无纺布落在第四储布箱上,实现无纺布在烘干后能得到冷却和回潮,回潮率为7%并以松式方式连续堆放连续前行。整个储布过程无纺布的直向拉长控制为0.5%。

115.s11、成卷:烘干后的无纺布经过卷取前的对中装置,让烘干后无纺布的门幅整齐地进入分切卷取装置,从而连续式制成一种彩色水刺无纺布。

116.通过本实施例提供的连续式漂染生产天然染色无纺布的工艺,连续生产的效率能提高到85%以上,从进坯布到出成品染色布的时间只需要40

‑

60min, 从而实现了极快速的快反交货;同时利用富含色素和天然固色的水果染液对布料进行直接上染的方法,染色质量完全达到国家相关质量标准,经过检测均达到gb31701

‑

2015中的各项指标要求。

117.实施例4

118.本实施例提供一种连续式漂染生产彩色无纺布的工艺,包括以下步骤:

119.s1、入布:选择未经过漂白处理的纯棉纤维为主要成分的水刺无纺布,水刺无纺布的原料结构:纯棉纤维占比为90%,木浆莱赛尔纤维占比为10%,然后由纯棉和木浆莱赛尔纤维混纺,再经水刺后得到上述布料,门幅2000mm,克重为40g/m2。

120.s2、煮前储布:主动送入水刺无纺布到j型储布箱上,储备长度为150m,以微小波浪

的方式顺序堆放、连续前行。

121.s3、煮漂:在预水洗槽中加入水洗助剂:枧油2ml/l,螯合剂3ml/l,在水洗温度65℃下进行预水洗,再经过高效水洗槽进行水洗;然后在浸料箱中加入双氧水8ml/kg、烧碱8ml/kg、双氧水稳定剂4ml/kg、枧油4ml/kg、螯合剂4ml/kg,对水刺布进行煮漂助剂的浸轧;再利用单层汽蒸箱让浸轧助剂后的无纺布在高温102℃条件下进行充分反应,煮漂过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

122.s4、水洗:利用平洗去除无纺布漂白后残留的碱和双氧水等助剂,再经过中和水洗使无纺布保持在ph值为7.0,水洗过程通过张力传感器实现全程低张力运行,整个染色过程无纺布的直向拉长控制为1%。

123.s5、染前轧液:在室温下利用这组染前轧液轧车,让经过煮漂和水洗后的无纺布保持均匀的带液率。

124.s6、染前储布:让经过煮漂水洗并轧液后的无纺布落在第二储布箱上,无纺布在j型储布箱以松式微波浪形连续堆放、连续前行,进入染色装置。

125.s7、天然染色轧染:染色前通过染色液过滤和自动补给装置输送入水果染的染液,水果染液为含较多色素和果胶的水果制成的纯果液和水配制而成,其中含较多色素和果胶的水果制成的纯果液的重量比为10%、水的重量比为 90%,染液中不添加任何化学助剂,对无纺布进行浸染和轧车轧液,染色过程通过张力传感器实现全程低张力在松式轧染槽中运行,整个染色过程无纺布的直向拉长控制为1%。

126.s8、烘前储布:经过水果染色后的无纺布落在第三储布箱上,无纺布在j 型储布箱以松式微波浪形连续堆放、连续前行。

127.s9、烘干:让染色后的无纺布依托网带的前行实现被动前行,连续式进入烘箱内进行松式烘干,烘干温度为130℃,整个烘干过程无纺布没有直向拉长,并且能实现直向收缩、缩率为2%。

128.s10、烘后储布:经过烘干后的无纺布落在第四储布箱上,实现无纺布在烘干后能得到冷却和回潮,回潮率为6%并以松式方式连续堆放连续前行。整个储布过程无纺布的直向拉长控制为0.5%。

129.s11、成卷:烘干后的无纺布经过卷取前的对中装置,让烘干后无纺布的门幅整齐地进入分切卷取装置,从而连续式制成一种彩色水刺无纺布。

130.通过本实施例提供的连续式漂染生产天然染色无纺布的工艺,连续生产的效率能提高到85%以上,从进坯布到出成品染色布的时间只需要40

‑

60min, 从而实现了极快速的快反交货;同时利用富含色素和天然固色的水果染液对布料进行直接上染的方法,染色质量完全达到国家相关质量标准,经过检测均达到gb31701

‑

2015中的各项指标要求。

131.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

132.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因

此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。