1.本发明涉及金属制品技术领域,尤其涉及一种高扭转性能的铝包钢丝。

背景技术:

2.现有铝包钢丝采用高碳钢丝制成,或少量低强度的采用低碳钢制成,碳素钢含硅量一般不超过0.37%,在采用直接包覆冷拔高强度钢丝时,容易出现扭转性能不稳定的表现,具体表现为扭转次数不足、或扭转断口不平整,或断成数节,不能满足大跨度长索应用的要求;而且现有技术包覆高强度冷拔高碳钢丝期间,在包覆机的挤压模腔中钢丝温度会升高到300℃~500℃,从而导致出现一些渗碳体微粒的析出及碳氮原子的扩散,降低扭转的表现。

技术实现要素:

3.为解决上述技术问题,本发明提供一种高扭转性能的铝包钢丝,以解决上述背景技术中描述问题。

4.本发明一种高扭转性能的铝包钢丝的目的与功效,由以下具体技术手段达成:包括铝层和高硅钢丝,所述铝层的内部设置有便于扭转的高硅钢丝。

5.作为本发明进一步的方案:所述高硅钢丝的内部设置有细钢丝,所述细钢丝的外侧面设置有凹条,所述细钢丝的外侧位于凹条之外设置有凸条,所述凹条和凸条呈螺旋状环绕设置在细钢丝外侧。

6.作为本发明进一步的方案:所述凹条的外侧面设置有固定块一,所述凸条的外侧面设置有固定块二,所述固定块一和固定块二均为梯形状,且顶端相互对立错开,所述固定块一和固定块二的腰侧设置有止回齿。

7.作为本发明进一步的方案:所述高硅钢丝中包含碳、硅、锰、铬、钒、磷硫,其中含碳量0.60%

‑

1.05%、含硅量0.40%

‑

2.00%、含锰量0.30%

‑

1.20%、含铬量0.020%

‑

0.500%、含钒量0.005%

‑

0.150%、磷硫含量分别不超过0.025%、其余为铁和不可避免的杂质元素。

8.作为本发明进一步的方案:所述高硅钢丝中含有0.005%

‑

0.035%的轻稀土成分,所述铝层中含有0.05

‑

5.00%的轻稀土成分,且高硅钢丝和铝层内的轻稀土至少包含以下成分之一:镧、铈、镨、钕、钷、钐、铕。

9.作为本发明进一步的方案:所述高硅钢丝直径为2.00

‑

9.00mm,所述铝层厚度为最低为0.05mm,最高为高硅钢丝半径的25%。

10.作为本发明进一步的方案:所述铝层加工状态为热挤压软态或热挤压后冷拔状态。

11.作为本发明进一步的方案:所述高硅钢丝加工状态是如下三种状态之一:a:热轧盘条直接冷拔的状态;b:热轧盘条进行索氏体化处理后冷的状态;

c:热轧盘条冷拔后索氏体化处理状态。

12.有益效果:1.本发明通过将碳素钢中的含硅量提高到0.40%

‑

2.00%范围,从而使得高硅钢丝获得较高的抗拉强度和塑韧性,而且大幅度提高了铝包钢丝的扭转性能和强韧性,还可以改善材料的耐疲劳性能。

13.2.本发明提高了钢丝在挤压包覆铝层的时候对耐受加热影响的能力,减少了渗碳体微粒的析出及碳氮原子的扩散,使扭转不良消除或大幅度减少。

14.3.本发明通过在凹条和凸条内设置固定块一和固定块二,且固定块一和固定块二均为梯形状,且顶端相互对立错开,多个细钢丝在进行扭转的时候,凸条上的固定块二嵌入在凹条上的两个固定块一之间,同时,凹条上的固定块一位于凸条上的两个固定块二之间,并且凸条在移动的过程中带动固定块二上止回齿移动,使得固定块二上止回齿与固定块一上止回齿相互咬合,使得细钢丝在进行扭转的时候,对相邻细钢丝进行限位,避免相邻细钢丝之间由于移动产生中空现象,从而不能满足使用需求。

附图说明

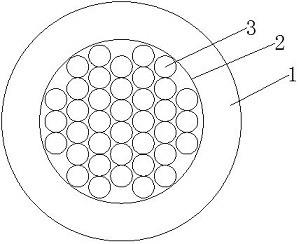

15.图1为本发明整体结构示意图。

16.图2为本发明高硅钢丝局部结构示意图。

17.图3为本发明细钢丝局部结构示意图。

18.图4为本发明细钢丝剖面结构示意图。

19.图5为本发明图4中a处放大结构示意图。

20.图6为本发明固定块一局部结构示意图。

21.图1

‑

6中,部件名称与附图编号的对应关系为:1

‑

铝层、2

‑

高硅钢丝、3

‑

细钢丝、301

‑

凹条、302

‑

凸条、303

‑

固定块一、304

‑

固定块二、305

‑

止回齿。

具体实施方式

22.下根据图1

‑

6的内容,举例说明上述技术方案,如下:实施例1一种高扭转性能的铝包钢丝,包括铝层1和高硅钢丝2,铝层1的内部设置有便于扭转的高硅钢丝2,高硅钢丝2中包含碳、硅、锰、铬、钒、磷硫,其中含碳量0.60%

‑

1.05%、含硅量0.40%

‑

2.00%、含锰量0.30%

‑

1.20%、含铬量0.020%

‑

0.500%、含钒量0.005%

‑

0.150%、磷硫含量分别不超过0.025%、其余为铁和不可避免的杂质元素,高硅钢丝2中含有0.005%

‑

0.035%的轻稀土成分,铝层1中含有0.05

‑

5.00%的轻稀土成分,且高硅钢丝2和铝层1内的轻稀土至少包含以下成分之一:镧、铈、镨、钕、钷、钐、铕,高硅钢丝2直径为2.00

‑

9.00mm,铝层厚度为最低为0.05mm,最高为高硅钢丝半径的25%,铝层1加工状态为热挤压软态或热挤压后冷拔状态,高硅钢丝2加工状态是如下三种状态之一:a:热轧盘条直接冷拔的状态;b:热轧盘条进行索氏体化处理后冷的状态;c:热轧盘条冷拔后索氏体化处理状态。

23.高硅钢丝2的内部设置有细钢丝3,细钢丝3的外侧面设置有凹条301,细钢丝3的外侧位于凹条301之外设置有凸条302,凹条301和凸条302呈螺旋状环绕设置在细钢丝3外侧。

24.其中:在对高硅钢丝2进行加工的时候,通过将多个细钢丝3进行错开相嵌,使得一个细钢丝3的凸条302嵌入另一个细钢丝3的凹条301内,并且在扭转的过程中,一个细钢丝3的凸条302沿着另一个细钢丝3的凹条301内移动,使得细钢丝3在连接的时候更加紧密。

25.凹条301的外侧面设置有固定块一303,凸条302的外侧面设置有固定块二304,固定块一303和固定块二304均为梯形状,且顶端相互对立错开,固定块一303和固定块二304的腰侧设置有止回齿305。

26.其中:多个细钢丝3在进行扭转的时候,凸条302上的固定块二304嵌入在凹条301上的两个固定块一303之间,同时,凹条301上的固定块一303位于凸条302上的两个固定块二304之间,并且凸条302在移动的过程中带动固定块二304上止回齿305移动,使得固定块二304上止回齿305与固定块一303上止回齿305相互咬合,使得细钢丝3在进行扭转的时候,对相邻细钢丝3进行限位,避免相邻细钢丝3之间由于移动产生中空现象,从而不能满足使用需求。

27.实施例2本实施例相较于实施例1的区别在于:14mm盘条需要采用的成分配比为如下:含碳量0.98%,含锰量0.40%,含硅量1%,含铬量0.30%,含铈、镧轻稀土0.02%;经过索氏体化热处理提高强度至1500mpa

‑

1600mpa;经酸洗磷化处理后冷拔成6.7mm

‑

6.9mm左右的高强度钢丝;经过铝包钢包覆机挤压包覆,增加一层纯铝之后,获得直径为7.00mm左右的铝包钢丝,其抗拉强度达到2080mpa等级,断面收缩率为38%。

28.实施例3本实施例相较于实施例2的区别在于:12.5mm盘条需要采用的成分配比为如下:含碳量0.88%,含锰量0.40%,含硅量0.9%,含铬量0.30%,含铈、镧轻稀土0.02%;经过索氏体化热处理提高强度至1400mpa

‑

1550mpa;经酸洗磷化后冷拔成5mm左右的高强度钢丝;经过铝包钢包覆机挤压包覆,增加一层纯铝之后,获得直径为5.20mm左右的铝包钢丝,其抗拉强度达到2090mpa等级,断面收缩率为39%。

29.实施例4本实施例相较于实施例3的区别在于:采用常规钢配比做铝包钢芯时,12.5mm盘条需要采用的成分配比为如下:含锰量0.80%,含硅量0.22%,含铬量0.01%;经过索氏体化热处理提高强度至1200mpa

‑

1300mpa;经酸洗磷化后冷拔成5mm左右的高强度钢丝;经过铝包钢包覆机挤压包覆,增加一层纯铝之后,获得直径为5.20mm左右的铝包钢丝,其抗拉强度达到1790mpa等级,断面收缩率为32%。

30.实施例5根据实施例2、实施例3和实施例4的铝包钢扭转性能要高于对比例,且扭转断口平齐无裂纹,其断面收缩率要优于对比例,抗拉强度也要高于对比例,说明采用本发明的高硅

钢丝2制成的铝包钢性能要优于普通钢丝制成的铝包钢;而且如果铝包钢材料将用于桥索、建筑或类似的结构,高硅钢丝2可再采用预应力钢丝的标准稳定化工艺进行处理,即张拉的同时用感应加热升温到350℃

‑

400℃,保持5

‑

30秒后迅速水冷和干燥,可获得优良的应力松弛特性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。