1.本发明涉及一种过滤介质用骨架无纺布及其用途。

背景技术:

2.现在空气净化装置主要有三大市场,第一类是可以改善pm2.5的家庭用空气净化机除甲醛、甲苯等有害气体的高效除尘空气净化机、加湿功能,智能控制功能的各种新型空气净化器。第二类是面向大型建筑、学校教室、高档住宅的新风系统,向室内导入的新鲜空气经过这种新风系统将粉尘,细菌等过滤出来,从而保证环境内的空气纯净。第三类是配置有吸附粉尘、甲苯、丁烷等有毒气体的滤芯的汽车空调系统(havc系统)。

3.众所周知,汽车空调系统是为了改善驾乘人员的冷热舒适性的装置,使用时会从外界向空调系统内导入新鲜空气,新鲜空气先经过空气过滤器过滤,进入空调系统,进而被制热或制冷送入车厢内。由于安置在空调系统中的滤芯长期在高温或极低温的环境中交替使用,且汽车空调系统工作时,制冷、制热空气循环开启,滤芯迎向风机的冲击很大,这对滤芯的耐温度稳定性以及抗变形能力都有着很高的要求。但是,目前市场上的汽车用空调滤芯还是采用同一般空气过滤介质用的骨架材料。

4.现有的空气过滤介质用骨架材料多为无纺布材料,有化学粘合的短纤维抄纸无纺布、热粘合的热风、热轧无纺布。由于化学粘合的短纤维抄纸无纺布是通过聚丙酸酯类等化学粘合剂固结,排放会给环境带来污染,而且胶水中含有醛类小分子,当与熔喷无纺布贴合时进行加热,会产生异味和甲醛。然而,由于热轧无纺布是经过热轧而得的,部分低熔点的纤维熔融与周围纤维粘结,热轧工艺会将纤维网进行热压,虽然无纺布的布面平整时,使得纤维间的空隙减少。热风工艺是将纤维网层经过热风箱进行热加工,为了节约热能,一般会选择熔点在100℃左右的纤维,然而,这样的骨材无纺布难于适应汽车空调系统的使用环境。

5.如中国公开专利cn101797457a公开了一种空气净化器中过滤介质,该过滤介质是由熔喷无纺布与具有支撑作用的骨架材料复合而成的,骨架材料的生产方式可以是湿法加工或热粘合加工。这种过滤介质的使用环境为常温状态,不耐高温、不耐高风量冲击,因此,难于应用于汽车空调系统的滤芯,使用寿命短。

6.又如中国公开专利cn206184173u公开了一种用于空气过滤器的折叠式滤芯,该折叠式滤纸上折叠形成交替的波峰、波谷,再用连续的热熔胶固定波峰的位置,防止滤芯在使用过程变形。然而,热熔胶固定的方式一方面增加的生产工序和成本,另一方面,热熔胶在高温循环环境中聚合物的微量的杂质或小分子量挥发产生异味,排放出voc,造成环境二次污染,影响驾乘人员的健康,而且在极低温的环境时热熔胶胶条会变硬脆断,使滤芯变形影响正常使用。

技术实现要素:

7.本发明的目的在于提供一种耐高温、抗变形、长寿命的过滤介质用骨架无纺布。

8.本发明的技术解决方案如下:本发明过滤介质用骨架无纺布是由热塑性纤维混合体构成,所述热塑性纤维混合体是由两种以上的不同熔点且熔点在150℃~260℃的成分构成,该骨架无纺布的寿命优化系数在3.50以上。

9.上述热塑性纤维成分之间的熔点温度差优选在50℃以上。

10.本发明骨架无纺布的经向收缩率优选在2%以下。

11.上述热塑性纤维优选聚酯纤维或聚酯纤维的差别化纤维。

12.上述聚酯纤维的差别化纤维优选低熔点聚酯纤维、低熔点聚酯纤维与高熔点聚酯纤维构成的异型纤维或功能型聚酯纤维。

13.本发明的过滤介质用骨架无纺布的克重优选80~150g/m2。

14.本发明的过滤介质用骨架无纺布的厚度优选0.30~0.70mm。

15.本发明的过滤介质用骨架无纺布的经向刚软度优选高于200mn。

16.本发明的过滤介质用骨架无纺布在分组增加200pa时灰尘容积量优选大于35g/m2。

17.本发明的有益效果是:本发明的过滤介质用骨架无纺布具有耐高温、抗变形、寿命长的特点,当与熔喷无纺布贴合,或夹持各类活性炭颗粒时,能够很好进行折叠,且折叠后的波峰和波谷山形完好,不易弯曲变形,而且不需要在利用热熔胶条进行山峰的稳定固形。

具体实施方式

18.本发明过滤介质用骨架无纺布是由热塑性纤维混合体构成,所述热塑性纤维混合体是由两种以上的不同熔点且熔点在150℃~260℃的成分构成,该骨架无纺布的寿命优化系数在3.50以上。上述热塑性纤维混合体中含有多种热塑性纤维,该多种热塑性纤维可以是低熔点聚酯纤维,可以是普通聚酯纤维(熔点为256℃),也可以是阻燃聚酯纤维或抗菌聚酯纤维,还可以是含低熔点的复合型聚酯纤维,复合型聚酯纤维低熔点的聚合物部分易于在较低温度下熔融,而高熔点的聚合物部分又可以保持纤维的强度,含低熔点的复合型聚酯纤维优选皮芯、海岛或分割型的异型聚酯纤维。

19.从原料成本和加工方便性来看,热塑性纤维优选聚酯纤维,从热粘合工艺难易度上考虑,热塑性纤维优选聚酯纤维的差别化纤维。聚酯纤维的差别化纤维优选低熔点聚酯纤维、低熔点聚酯纤维与高熔点聚酯纤维构成的异型纤维或功能型聚酯纤维。低熔点聚酯纤维与高熔点聚酯纤维构成的异型纤维可以是皮芯聚酯纤维、海岛聚酯纤维或分割型聚酯纤维,当进行热粘合加工时,低熔点聚酯纤维先熔融,再将其他纤维固结,获得稳定的骨材构造,从而提高骨材的抗变形能力。功能型聚酯纤维可以是添加阻燃、抗菌等成分的阻燃聚酯纤维、抗菌聚酯纤维。

20.本发明的热塑性纤维混合体中至少含有两种以上的不同熔点成分,当热塑性纤维为皮芯、海岛或分割型的异型聚酯纤维时,皮芯纤维含有两种不同熔点成分,熔点为150℃~220℃的皮成分以及熔点为230℃~260℃的芯成分。本发明的过滤介质用骨架无纺布应用于汽车空调系统中,根据汽车空调系统中的滤芯对灰尘的捕集量、无异味、低voc的要求,优选热风无纺布。当热风无纺布与熔喷无纺布复合时,大多采用热熔粉、超声波等热工艺法,当滤材进行折叠加工成滤芯时,采用加热板,变软后的滤材易打折,再急速冷却,使波峰、波谷的山形稳定。上述热工艺过程中的温度通常在110~135℃之间,部分接触可能达到

140℃,为了防止所得的骨架无纺布因受热而发生变形和材料破损的现象,热塑性纤维成分的熔点必须控制在150℃以上。然而,热塑性纤维成分的熔点也不能过高,对于骨架材料而言,如果选择熔点高于260℃的热塑性纤维的话,比如熔点为285℃的聚苯硫醚纤维,虽然对热粘合加工而言不会带来太大的工艺难度,但是原料成本过高。因此,从骨架无纺布的抗变形性以及成本上考虑,热塑性纤维成分的熔点范围为150℃~260℃。

21.本发明的骨架无纺布的寿命优化系数在3.50以上,该寿命优化系数是集合骨材的特性的一个综合系数,它涵盖了骨材的厚度、刚性和灰尘容积量。衡量一个滤芯的性能优劣,最直观的就是其使用寿命的长短,骨架无纺布的刚性、灰尘容积量等对滤芯的使用寿命有着很大影响。骨架无纺布的刚性满足折叠后不易变形的前提下,一定尺寸的空隙越多,灰尘的吸附量就会越多,滤芯的使用寿命也就越长。如果骨架无纺布的寿命化系数过低的话,说明骨架无纺布的刚性和灰尘容积量低,当骨架无纺布制成滤芯后,其使用寿命缩短。

22.为了得到耐热性、高刚性的骨架无纺布,热塑性纤维成分之间的熔点温度差优选在50℃以上,所得的含骨架无纺布的滤材具有优异的抗变形能力。热塑性纤维成分之间的熔点温度是指热塑性纤维成分的最高熔点与最低熔点的温度差。如果两种热塑性纤维成分之间的熔点温度差过低的话,温度设定调整范围过窄,加上及其设备的温度偏差,纤维熔融程度不一,厚度不均,从而影响骨架无纺布的性能均一性。考虑到无纺布的加工难易性和原料的来源方便性,热塑性纤维成分之间的熔点温度差更优选50℃~100℃。

23.本发明骨架无纺布的经向收缩率优选在2%以下,经向收缩率是指沿着骨架无纺布的长度方向的收缩率。经向收缩率越低,在长期高温环境中,骨架无纺布即使遇热,也不易变形,从而保证骨架无纺布的原有的厚度,刚软度以及灰尘容积能力。如果骨架无纺布的经向收缩率过高的话,骨材收缩率大,遇热后易于变形,制的滤芯的尺寸稳定性差。考虑到进一步保证骨架无纺布的尺寸稳定性,本发明骨架无纺布的经向收缩率更优选在1%以下。

24.本发明的过滤介质用骨架无纺布的克重优选80~150g/m2。单位面积内的纤维量越大,纤维与纤维之间的孔隙越少,不利于大容尘的需求。纤维量少,同样厚度的场合,骨架材料过于蓬松,不利于折叠加工,波峰波谷的山形的稳定。考虑到后续折叠工艺的难易性和骨架无纺布性能的之间平衡,本发明的过滤介质用骨架无纺布的克重更优选95~120g/m2。

25.本发明的过滤介质用骨架无纺布的厚度优选0.30~0.70mm,更优选0.40~0.60mm。由于汽车空调系统中放置滤芯的空间有限,折叠后的材料尽可能多的被使用,滤材的厚度需要控制。众所周知,熔喷无纺布是很薄的材料,所以控制厚度的任务在骨架材料无纺布上,如果骨架无纺布的厚度过厚的话,所得的滤芯不仅难于折叠,而且在一定空间内山形的折数变少,使用滤材的面积就会变少;如果骨架无纺布的厚度过薄的话,虽然折叠的数增加,一定空间内山形的折数变多,但是骨架无纺布的容尘量性能会下降。

26.本发明的过滤介质用骨架无纺布的经向刚软度优选高于200mn,更优选300cn以上。连续折叠加工都是沿着纬向,即折叠的是经向位置,经向的刚性影响山形的稳定性。刚性越大,经过热加工折叠的滤材波峰波谷的山形越稳定。

27.本发明的过滤介质用骨架无纺布在分组增加200pa时灰尘容积量优选大于35g/m2。如果骨架无纺布的灰尘容积量过低的话,使用一定时间后,骨材侧很快被灰尘积满,风阻增大,超出空调系统可能使用的范围,从而就会缩短滤材的实用寿命。

28.本发明的过滤介质用骨架无纺布的生产方法如下:将不同种类的热塑性纤维的短

纤维按照一定的配比进行称重,经过混合、开松、梳理形成纤维网,纤维经过铺设层叠形成多层的纤维层网。纤维层网经过热风吹拂,低熔点的成分发生与未熔融的纤维粘结,使纤维固结,再经过热辊加工,获得表面平整,稳定的纤维构造体结构。为了保证低熔点纤维能够熔融,热风设定的温度为略高于低熔点成分的融点温度,所述热风温度为185℃~230℃。同时,为了保证纤维构造体的强度,纤维充分的固结,低熔点的成分占纤维混合体的重量比的15~40%。低熔点热塑性纤维的作用是经热风处理进行熔融,使之与其他纤维固结,形成稳定的纤维体,从而保证所得的骨架无纺布有一定的强力和刚性。如果低熔点的成分占纤维混合体的重量比过小的话,难于与其他纤维很好地粘结,制得的骨架无纺布蓬松,起毛,刚性差,打折加工后也不易成型;如果低熔点的成分占纤维混合体的重量比过大的话,热风处理时温度设定相对变低,降低能源的消耗,热加工后容易产生过多的熔融纤维块,纤维网部分膜化,制得的骨架无纺布板结,无法使用。

29.下面结合实施例更具体详细地说明本发明,但本发明并不局限于实施例的范围。实施例中的各物性由下面方法测定。

30.【熔点温度差】取小量骨架无纺布利用dsc熔点仪进行测试,获得熔融曲线,熔融曲线上出现的第一个波峰为最低熔点温度,记为t1,最后一个波峰为最高熔点温度,记为t2。熔点温度差的计算公式如下:熔点温度差δt=t2-t1。

31.【经纬向收缩率】参照jis l1096标准,用140℃的温度对骨架无纺布进行加热处理,测试其长度变化率,该变化率即为经纬向收缩率。

32.【克重】根据中国国家标准gb/t 24218.1-2009进行测试,单位为g/m2。

33.【厚度】根据jis l 1913测试标准测定骨架无纺布幅宽方向上10点的厚度平均值,样品尺寸:设备方向(md)100mm

×

幅宽方向(cd)100mm。

34.【拉伸强度】根据jis l1096标准,试验材料尺寸:宽 50mm

×ꢀ

长 300mm,标准点为 200mm, 利用instron测定设备,在拉伸速度 100mm/min 下进行测试。测试经、纬向的样品数各为 n=5。

35.【刚软度】根据 jis l1096标准,试验材料尺寸:89mm

×

25mm,利用(格利安式)选用合适的量程砝码,利用设备测试杆摆动幅度的大小,在显示屏上显示出对应的刚软度大小。在本发明的无纺布中的任意5个地方取样并且测定,得到平均值。

36.【通气度】根据jis l1096标准,把无纺布沿幅宽方向均匀裁剪10块样品(10cm

×

10cm),置于 fx3300透气度试验机测试口下方通过125pa的压力进行测试,测试的量程选为cm3/cm2/s,然后取10块样品测试值的平均值。

37.【灰尘容积量dhc】参照iso-11155标准,采用a2粉尘作为测试颗粒,在风量117m3/h的作用下添加粉尘,直到压降达到200pa为止。粉尘添加量与测试材料的面积即为灰尘容积量。

38.【寿命优化系数】根据上述厚度、刚软度、灰尘容积量dhc的测试方法,计算得出骨架无纺布的寿命化系数,其计算公式如下:寿命优化系数=灰尘容积量dhc

×

刚软度/厚度/10000。

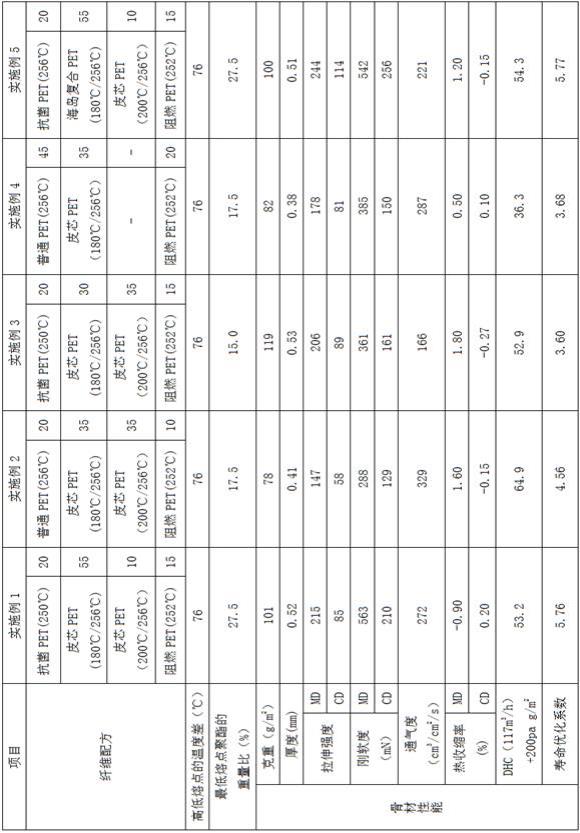

39.实施例1将纳米银离子抗菌剂(添加量0.1%)添加改性的聚酯纤维、熔点为180℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、熔点为200℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维四种短纤维按20:55:10:15的配比进行投料,熔点为180℃成分的聚酯含量为27.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.5

±

0.05mm,制得克重为101 g/m2、厚度为0.52mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为76℃。本发明骨架无纺布的各物性参见表1。

40.实施例2将普通聚酯纤维、熔点为180℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、熔点为200℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维四种短纤维按20:35:35:10的配比进行投料,熔点为180℃成分的聚酯含量为17.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.4

±

0.05mm,制得克重为78g/m2、厚度为0.41mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为76℃。本发明骨架无纺布的各物性参见表1。

41.实施例3将纳米银离子抗菌剂(添加量0.1%)添加改性的聚酯纤维、熔点为180℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、熔点为200℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维四种短纤维按20:30:35:15的配比进行投料,熔点为180℃成分的聚酯含量为15.0%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.5

±

0.05mm,制得克重为119g/m2、厚度为0.53mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为76℃。本发明骨架无纺布的各物性参见表1。

42.实施例4将普通聚酯纤维、熔点为180℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维三种短纤维按45:35:20的配比进行投料,熔点为180℃成分的聚酯含量为17.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.3

±

0.05mm,制得克重为82g/m2、厚度为0.38mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为76℃。本发明骨架无纺布的各物性参见表1。

43.实施例5将纳米银离子抗菌剂(添加量0.1%)添加改性的聚酯纤维、熔点为180℃/256℃海岛聚

酯纤维(海成分占50重量%、岛成分占50重量%)、熔点为200℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、磷系阻燃聚酯纤维四种短纤维按20:55:10:15的配比进行投料,熔点为180℃成分的聚酯含量为27.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.5

±

0.05mm,制得克重为100g/m2,厚度为0.51mm m的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为76℃。本发明骨架无纺布的各物性参见表1。

44.实施例6将普通聚酯纤维、熔点为153℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维三种短纤维按45:35:20的配比进行投料,熔点为153℃成分的聚酯含量为17.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度180℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.3

±

0.05mm,制得克重为79g/m2、厚度为0.31mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为103℃。本发明骨架无纺布的各物性参见表2。

45.实施例7将普通聚酯纤维与熔点为182℃的聚酯纤维两种短纤维按60:40的配比进行投料,熔点为182℃成分的聚酯含量为40.0%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度195℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.3

±

0.05mm,制得克重为108g/m2,厚度为0.32mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为74℃。本发明骨架无纺布的各物性参见表2。

46.实施例8将普通聚酯纤维、熔点为200℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维三种短纤维按45:35:20的配比进行投料,熔点为200℃成分的聚酯含量为15.0%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度210℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.6

±

0.05mm,制得克重为158g/m2、厚度为0.61mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为56℃。本发明骨架无纺布的各物性参见表2。

47.实施例9将pbt聚酯纤维、熔点为200℃/235℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃pbt聚酯纤维三种短纤维按50:30:20的配比进行投料,熔点为200℃成分的聚酯含量为15.0%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度210℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.6

±

0.05mm,制得克重为156g/m2、厚度为0.59mm的热塑性纤维混合体,该热塑性纤维混合体即为本发明的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为35℃。本发明骨架无纺布的各物性参见表2。

48.实施例1~9中制得的骨架无纺布应用于汽车空调过滤领域中。

49.比较例1将纳米银离子抗菌剂(添加量0.1%)添加改性的聚酯纤维、熔点为180℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、熔点为200℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)以及磷系阻燃聚酯纤维四种短纤维按20:10:60:10的配比进行投料,熔点为180℃成分的含量为5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.5

±

0.05mm,制得克重为102g/m2、厚度为0.52mm的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为76℃。该骨架无纺布的各物性参见表3。

50.比较例2将普通聚酯纤维、熔点为110℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、以及磷系阻燃聚酯纤维三种短纤维按45:35:20的配比进行投料,熔点为110℃成分的含量为17.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度150℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.3

±

0.05mm,制得克重为76g/m2、厚度为0.28mm的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为146℃。该骨架无纺布的各物性参见表3。

51.比较例3将普通聚苯硫醚纤维、熔点为180℃/256℃的皮芯聚酯纤维(皮成分占50重量%、芯成分占50重量%)、以及磷系阻燃聚酯纤维三种短纤维按45:35:20的配比进行投料,熔点为180℃成分的含量为17.5%,经过开棉、梳棉、铺网后形成纤维层网,然后以10m/min的加工速度通过温度200℃的热风箱进行热粘合,再通过轧辊进行调节,至厚度0.4

±

0.05mm,制得克重为80 g/m2、厚度为0.37mm的骨架无纺布,测得该骨架无纺布中最高熔点与最低熔点的温度差为105℃。该骨架无纺布的各物性参见表3。

52.表1

表2

表3

。

53.根据上述表,(1)由实施例1与实施例3可知,同等条件下,实施例1中熔点为180℃成分的聚酯含量稍高,热风加工时,熔融部分的比例高,纤维网固结效果好,与后者相比,前者所得的骨架无纺布刚软度高,即不易变形,寿命优化系数也高。

54.(2)由实施例2与实施例4可知,同等条件下,实施例2中增加了熔点不同的聚酯成分(200℃/256℃的皮芯聚酯纤维),热风加工时,该熔点的聚酯成分部分熔融,增加了固结点的比例,纤维网形成的空隙增加,与后者相比,前者所得骨架无纺布的灰尘容积量dhc高、寿命优化系数也高。

55.(3)由实施例1与实施例5可知,同等条件下,实施例1中含有180℃/256℃的皮芯聚酯纤维,实施例5中含有180℃/256℃的海岛复合聚酯纤维,所得的骨材无纺布两者皆具有同等的刚软度、灰尘容积量dhc、寿命优化系数。

56.(4)由实施例4和实施例6可知,同等条件下,实施例4中高低熔点的温度差在更优选范围内,与后者相比,前者所得骨架无纺布的刚软度更高、热收缩率更低、寿命优化系数更高。

57.(5)由实施例8与实施例9可知,同等条件下,实施例8中高低熔点的温度差在优选

范围内,实施例9中高低熔点的温度差略低,与前者相比,后者高熔点聚酯成分易发生软化,所得骨架无纺布硬化,虽然能提升刚软度,但纤维空隙下降,即灰尘容积量dhc下降,造成寿命优化系数略低。

58.(6)由实施例1和比较例1可知,同等条件下,比较例1中熔点为180℃成分的聚酯含量过低,加热后,熔融成分过低,纤维与纤维之间不能固结,造成所得骨架无纺布的刚软度过低、寿命优化系数过低。

59.(7)由实施例4与比较例2可知,同等条件下,比较例2中皮芯聚酯纤维的皮成分熔点过低,所得骨架无纺布的热收缩率大、刚软度低、寿命优化系数低。

60.(8)由实施例4与比较例3可知,同等条件下,比较例3中含有熔点过高的pps纤维,在梳理过程中,易产生静电,纤维分布不均,低熔点纤维无法充分均匀地使纤维固结,虽能得到较高的寿命优化系数的无纺布,但不适合工业化生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。