1.本实用新型涉及无纺布生产设备,具体涉及一种纺粘无纺布的清理顺面设备。

背景技术:

2.纺粘无纺布是无纺布中最为常见的一种,主要材料是涤纶和丙纶,高强度、耐高温性能好。生产方式为将聚合物挤出、拉伸,形成连续长丝后,长丝铺设成网,纤网再经过自身粘合、热粘合或化学粘合等方法,使纤网变成无纺布。

3.现有的纺粘无纺布的生产存在的问题在于:纺粘无纺布在粘合完成后,整体是呈现平整的平面结构,但是,由于作为无纺布料,纺粘无纺布表面将会存在大量呈细丝状的碎状丝线,且碎状细丝在粘合过程中将会与周边的碎状细丝无序粘接而使得纺粘无纺布表面形成凸块,从而降低了纺粘无纺布表面的平整性而影响生产质量。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种先经过刷毛机构将纺粘无纺布表面的多余胶水刮动,之后通过吹气管及吸气管有效消除碎状细丝以及胶水块,最后通过顺面机构实现抚平纺粘无纺布表面的一种纺粘无纺布的清理顺面设备。

5.为实现上述目的,本实用新型提供了如下技术方案:包括机架,所述机架内包括刷毛机构、扬尘吸尘机构、顺面机构以及若干用于将纺粘无纺布依次传输经过刷毛机构、扬尘吸尘机构以及顺面机构的传输辊,所述刷毛机构包括用于清刷纺粘无纺布的一面的第一毛刷辊以及用于清刷纺粘无纺布的另一面的第二毛刷辊,且第一毛刷辊位于第二毛刷辊正上方,以及第一毛刷辊与第二毛刷辊轴向呈水平,并分别转动安装于机架,所述第一毛刷辊外周设置有第一刷毛,所述第二毛刷辊外周设置有第二刷毛,所述扬尘吸尘机构包括若干用于朝纺粘无纺布的表面喷气的吹气管以及若干用于吸走被扬起的碎状细丝的吸气管,所述顺面机构包括第一顺面板以及第二顺面板,所述第一顺面板下端表面设置有第一凸条,所述第二顺面板上端表面设置有第二凸条,且第一凸条以及第二凸条的长度方向与各传输辊的轴向相互平行。

6.通过采用上述技术方案,纺粘无纺布在经过刷毛机构时,由于第一毛刷辊以及第二毛刷辊的转动而使得第一刷毛与第二刷毛刷动纺粘无纺布,使得纺粘无纺布表面多余的凸出的碎状细丝与胶水的结合块将会脱离纺粘无纺布表面,之后,通过扬尘吸尘机构时,吹气管朝纺粘无纺布表面吹气而带动多余的凸出的碎状细丝与胶水的结合块扬起,并在吸气管的作用下排出,最后,处理完毕的纺粘无纺布在顺面机构的两面在第一顺面板以及第二顺面板上分别受第一凸条与第二凸条的接触刮动而使得纺粘无纺布的表面碎状细丝朝一个方向倾斜来实现纺粘无纺布表面质感的均匀性。

7.本实用新型进一步设置为:所述机架位于刷毛机构与扬尘吸尘机构之间设置有第一隔板,所述机架位于扬尘吸尘机构与顺面机构之间设置有第二隔板,所述第一隔板上设置有供纺粘无纺布从刷毛机构进入扬尘吸尘机构的第一开口,所述第二隔板上设置有供纺

粘无纺布从扬尘吸尘机构进入顺面机构的第二开口。

8.通过采用上述技术方案,第一隔板与第二隔板的设置,使得将扬尘吸尘机构与两侧刷毛机构及顺面机构隔离,使得吹气吸气效果更好而提高扬尘吸尘效率。

9.本实用新型进一步设置为:所述传输辊包括若干的上排辊以及若干的下排辊,各上排辊以及各下排辊均沿水平方向排列设置,且各上排辊位于各下排辊上方,所述吹气管包括若干的第一吹气管以及若干的第二吹气管,各所述第一吹气管位于相邻上排辊之间,各所述第二吹气管位于相邻下排辊之间。

10.通过采用上述技术方案,传输辊采用排列设置的上排辊以及下排辊的方式实现将纺粘无纺布呈图2的方式进行传输,因此,纺粘无纺布停留在扬尘吸尘机构内的长度便会大幅度的增大来增加停留时长,使得吹气管便可更加充分的朝纺粘无纺布吹气来提高去除碎状细丝与胶水的结合块的效率,保证碎状细丝与胶水的结合块充分去除,此外,各第一吹气管设置于相邻上排辊之间,因此,各第一吹气管便可主要针对纺粘无纺布的上端面进行吹气去除碎状细丝与胶水的结合块,而各第二吹气管设置于相邻下排辊之间,因此,各第二吹气管便可主要针对纺粘无纺布的下端面进行吹气去除碎状细丝与胶水的结合块,两者配合便可实现更加有效的对纺粘无纺布上下两面的碎状细丝与胶水的结合块去除。

11.本实用新型进一步设置为:各所述第一吹气管以及第二吹气管分别位于各上排辊的下方以及各下排辊的上方。

12.通过采用上述技术方案,第一吹气管与第二吹气管均位于各上排辊的下方以及各下排辊的上方,因此,第一吹气管与第二吹气管的吹气限于上排辊的以及下排辊之间,与纺粘无纺布的传输轨迹相同,使得吹气效率更高。

13.本实用新型进一步设置为:各所述第一吹气管包括第一管道主体以及若干的第一喷气管,各第一管道主体上设置有第一进气口,各所述第一喷气管沿上排辊的轴向排列设置于第一管道主体,各所述第一喷气管的轴向沿竖向设置,且各第一喷气管朝向相邻上排辊的两侧均沿轴向开设有若干的第一喷气孔。

14.通过采用上述技术方案,第一吹气管采用第一管道主体通过第一进气口将空气通入,并传输至各第一喷气管,并通过各第一喷气孔喷出而有效的冲击纺粘无纺布,且各第一喷气管以及各第一喷气孔的排布设置,可实现纺粘无纺布的全面喷气冲击,使得碎状细丝与胶水的结合块去除效果更好。

15.本实用新型进一步设置为:各所述第二吹气管包括第二管道主体以及若干的第二喷气管,各第二管道主体上设置有第二进气口,各所述第二喷气管沿下排辊的轴向排列设置于第二管道主体,各所述第二喷气管的轴向沿竖向设置,且各第二喷气管朝向相邻下排辊的两侧均沿轴向开设有若干的第二喷气孔。

16.通过采用上述技术方案,第二吹气管采用第二管道主体通过第二进气口将空气通入,并传输至各第二喷气管,并通过各第二喷气孔喷出而有效的冲击纺粘无纺布,且各第二喷气管以及各第二喷气孔的排布设置,可实现纺粘无纺布的全面喷气冲击,使得碎状细丝与胶水的结合块去除效果更好。

17.本实用新型进一步设置为:所述第一凸条的数量为若干道,各所述第一凸条沿垂直第一凸条的长度方向排列设置于第一顺面板的下端表面,所述第二凸条的数量为若干道,各所述第二凸条沿垂直第二凸条的长度方向排列设置于第二顺面板的上端表面。

18.通过采用上述技术方案,多道第一凸条的设置,使得纺粘无纺布的上端面依次通过多道第一凸条使得纺粘无纺布上端面的顺面效果更好,同理,多道第二凸条的设置,使得纺粘无纺布的下端面依次通过多道第二凸条使得纺粘无纺布下端面的顺面效果更好。

19.本实用新型进一步设置为:所述第一顺面板的下端表面设置有第三凸条,所述第三凸条位于第一凸条朝向扬尘吸尘机构,所述第三凸条沿第一凸条的长度方向呈波浪形,所述第二顺面板的上端表面设置有第四凸条,所述第四凸条位于第二凸条朝向扬尘吸尘机构,所述第四凸条沿第二凸条的长度方向呈波浪形。

20.通过采用上述技术方案,呈波浪形的第三凸条的设置,使得纺粘无纺布上表面接触第三凸条可呈波浪形接触,因此,可将纺粘无纺布上相邻接触的碎状细丝进行拨动散开,从而防止碎状细丝结块,之后通过第一凸条进行顺面,可达到最佳顺面效果,同理,呈波浪形的第四凸条的设置,使得纺粘无纺布下表面接触第四凸条可呈波浪形接触,因此,可将纺粘无纺布上相邻接触的碎状细丝进行拨动散开,从而防止碎状细丝结块,之后通过第二凸条进行顺面,可达到最佳顺面效果。

21.本实用新型进一步设置为:所述第三凸条的数量为若干件,各所述第三凸条沿垂直第一凸条的长度方向排列设置于第一顺面板的下端表面,且各第三凸条与相邻第三凸条之间的间距为非定值。

22.通过采用上述技术方案,由于波浪形的第三凸条形状特性,因此,第三凸条不同位置对纺粘无纺布上表面的接触作用力不同,从而多道第三凸条的设置,且相邻第三凸条之间的间距非定值的设置,将会使得纺粘无纺布经过各道第三凸条所受的拨动效果不同,从而使得拨动离散效果达到最佳状态来防止碎状细丝的结块。

23.本实用新型进一步设置为:所述第四凸条的数量为若干件,各所述第四凸条沿垂直第二凸条的长度方向排列设置于第二顺面板的上端表面,且各第四凸条与相邻第四凸条之间的间距为非定值。

24.通过采用上述技术方案,由于波浪形的第四凸条形状特性,因此,第四凸条不同位置对纺粘无纺布下表面的接触作用力不同,从而多道第四凸条的设置,且相邻第四凸条之间的间距非定值的设置,将会使得纺粘无纺布经过各道第四凸条所受的拨动效果不同,从而使得拨动离散效果达到最佳状态来防止碎状细丝的结块。

25.下面结合附图和具体实施方式对本实用新型作进一步描述。

附图说明

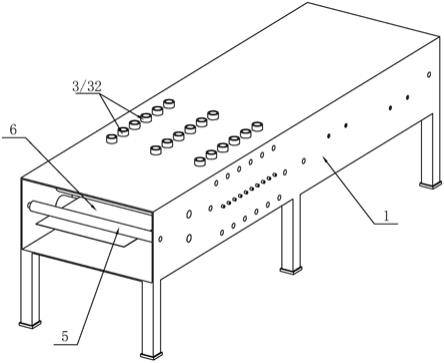

26.图1为本实用新型具体实施方式的使用状态图;

27.图2为本实用新型具体实施方式的剖视图;

28.图3为本实用新型具体实施方式中去除机架与第一刷毛及第二刷毛的使用状态图;

29.图4为本实用新型具体实施方式中去除机架与第一刷毛及第二刷毛的装配图;

30.图5为本实用新型具体实施方式中去除机架与第一刷毛及第二刷毛的装配图;

31.图6为本实用新型具体实施方式中第一吹气管或者第二吹气管的零件图;

32.图7为图2中a的放大图。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

34.如图1

‑

图7所示,本实用新型公开了一种纺粘无纺布的清理顺面设备,包括由板体拼接、内部形成空间的机架1,机架1内从左到右依次包括刷毛机构2、扬尘吸尘机构3、顺面机构4以及若干用于将纺粘无纺布6依次传输经过刷毛机构2、扬尘吸尘机构3以及顺面机构4的传输辊5;

35.刷毛机构2包括用于清刷纺粘无纺布6的上表面的第一毛刷辊21以及用于清刷纺粘无纺布6的下表面的第二毛刷辊22,且第一毛刷辊21位于第二毛刷辊22正上方,以及第一毛刷辊21与第二毛刷辊22轴向沿前后方向,并通过在轴向两端设置轴承等方式而转动安装于机架1,第一毛刷辊21外周铺设有第一刷毛23,第二毛刷辊22外周铺设有第二刷毛24;

36.扬尘吸尘机构3包括若干用于朝纺粘无纺布6的表面喷气的吹气管31以及若干用于吸走被扬起的碎状细丝的吸气管32,吹气管31可外接吹风机等吹风设备,吸气管32则可连接抽气泵等负压设备;

37.顺面机构4从左至右依次包括第一顺面板41以及第二顺面板42,且第一顺面板41与第二顺面板42采用螺栓的方式固定安装于机架1,第一顺面板41下端表面一体成型有呈三棱柱形的第一凸条411,第二顺面板42上端表面一体成型有呈三棱柱形的第二凸条421,且第一凸条411以及第二凸条421的长度方向沿前后方向延伸设置。

38.因此,纺粘无纺布6通过传输辊5从机架1的左侧进入机架1,并经过刷毛机构2时,由于第一毛刷辊21以及第二毛刷辊22的转动而使得第一刷毛23与第二刷毛24刷动纺粘无纺布6,使得纺粘无纺布6表面多余的凸出的碎状细丝与胶水的结合块将会脱离纺粘无纺布6表面,之后,通过扬尘吸尘机构3时,吹气管31朝纺粘无纺布6表面吹气而带动多余的凸出的碎状细丝与胶水的结合块扬起,并在吸气管32的作用下排出,最后,处理完毕的纺粘无纺布6的两面在顺面机构4的第一顺面板41以及第二顺面板42上分别受第一凸条411与第二凸条421的接触刮动而使得纺粘无纺布6的表面碎状细丝朝一个方向倾斜来实现纺粘无纺布6表面质感的均匀性。

39.优选的,本实施例中的机架1位于刷毛机构2与扬尘吸尘机构3之间设置有第一隔板11,机架1位于扬尘吸尘机构3与顺面机构4之间设置有第二隔板12,且第一隔板11上沿左右方向贯穿开设有供纺粘无纺布6从刷毛机构2进入扬尘吸尘机构3的第一开口13,第二隔板12上沿左右方向贯穿开设有供纺粘无纺布6从扬尘吸尘机构3进入顺面机构4的第二开口14。因此,通过第一隔板11与第二隔板12将扬尘吸尘机构3与两侧刷毛机构2及顺面机构4隔离,使得吹气吸气效果更好而提高扬尘吸尘效率。

40.其中,本实施例中的传输辊5包括若干的上排辊51以及若干的下排辊52,各上排辊51以及各下排辊52均沿左右方向排列设置,且各上排辊51位于各下排辊52上方,以及相邻的两件上排辊51之间设置一根下排辊52、相邻的下排辊52之间设置一根上排辊51,另外,吹气管31包括若干的第一吹气管311以及若干的第二吹气管312,各第一吹气管311位于相邻上排辊51之间,各第二吹气管312位于相邻下排辊52之间,因此,传输辊5采用排列设置的上排辊51以及下排辊52的方式实现将纺粘无纺布6呈图2的方式进行传输,从而增加纺粘无纺布6停留在扬尘吸尘机构3内的长度来增加停留时长,使得吹气管31便可更加充分的朝纺粘

无纺布6吹气来提高去除碎状细丝与胶水的结合块的效率,保证碎状细丝与胶水的结合块充分去除,此外,各第一吹气管311设置于相邻上排辊51之间,因此,各第一吹气管311便可主要针对纺粘无纺布6的上端面进行吹气去除碎状细丝与胶水的结合块,而各第二吹气管312设置于相邻下排辊52之间,因此,各第二吹气管312便可主要针对纺粘无纺布6的下端面进行吹气去除碎状细丝与胶水的结合块,两者配合便可实现更加有效的对纺粘无纺布6上下两面的碎状细丝与胶水的结合块去除。

41.优选的,本实施例中的各第一吹气管311以及第二吹气管312分别位于各上排辊51的下方以及各下排辊52的上方,因此,第一吹气管311与第二吹气管312的吹气限于上排辊51的以及下排辊52之间,与纺粘无纺布6的传输轨迹相同,防止做无用的吹气动作来使得吹气效率更高。

42.优选的,本实施例中的各第一吹气管311包括相互连通的第一管道主体3111以及若干的第一喷气管3112,第一管道主体3111通过插设等方式实现固定安装于机架1上,其中,各第一管道主体3111上设置有第一进气口3113,此外,各第一喷气管3112沿前后方向排列设置于第一管道主体3111,且各第一喷气管3112的轴向沿竖向设置,此外,各第一喷气管3112的左右两侧均沿竖向开设有若干的第一喷气孔3114,因此,第一吹气管311采用第一管道主体3111通过第一进气口3113将空气通入,并传输至各第一喷气管3112,并通过各第一喷气孔3114喷出而有效的冲击纺粘无纺布6,且各第一喷气管3112以及各第一喷气孔3114的排布设置,可实现纺粘无纺布6的全面喷气冲击,使得碎状细丝与胶水的结合块去除效果更好。

43.同理,本实施例中的第二吹气管312与第一吹气管311结构相同,第二吹气管312包括相互连通的第二管道主体3121以及若干的第二喷气管3122,第二管道主体3121通过插设等方式实现固定安装于机架1上,其中,各第二管道主体3121上设置有第二进气口3123,此外,各第二喷气管3122沿前后方向排列设置于第二管道主体3121,且各第二喷气管3122的轴向沿竖向设置,此外,各第二喷气管3122的左右两侧均沿竖向开设有若干的第二喷气孔3124,因此,第二吹气管312采用第二管道主体3121通过第二进气口3123将空气通入,并传输至各第二喷气管3122,并通过各第二喷气孔3124喷出而有效的冲击纺粘无纺布6,且各第二喷气管3122以及各第二喷气孔3124的排布设置,可实现纺粘无纺布6的全面喷气冲击,使得碎状细丝与胶水的结合块去除效果更好。

44.优选的,本实施例中的第一凸条411的数量为3道,各第一凸条411沿左右方向排列设置于第一顺面板41的下端表面,同理,第二凸条421的数量为3道,各第二凸条421沿左右方向排列设置于第二顺面板42的上端表面,因此,多道第一凸条411的设置,使得纺粘无纺布6的上端面依次通过多道第一凸条411使得纺粘无纺布6上端面的顺面效果更好,同理,多道第二凸条421的设置,使得纺粘无纺布6的下端面依次通过多道第二凸条421使得纺粘无纺布6下端面的顺面效果更好。

45.另外,本实施例中的第一顺面板41的下端表面一体成型有第三凸条412,且第三凸条412位于第一凸条411朝向扬尘吸尘机构3,以及第三凸条412沿第一凸条411的长度方向呈波浪形(采用正弦构建波浪形),同理,第二顺面板42的上端表面一体成型有第四凸条422,且第四凸条422位于第二凸条421朝向扬尘吸尘机构3,以及第四凸条422沿第二凸条421的长度方向呈波浪形(采用正弦构建波浪形)。因此,呈波浪形的第三凸条412的设置,使

得纺粘无纺布6上表面接触第三凸条412可呈波浪形接触(增大纺粘无纺布6表面同时接触第三凸条412之间的间距),使得将纺粘无纺布6上相邻接触的碎状细丝进行拨动散开,从而防止碎状细丝结块,之后通过第一凸条411进行顺面,可达到最佳顺面效果,同理,呈波浪形的第四凸条422的设置,使得纺粘无纺布6下表面接触第四凸条422可呈波浪形接触(增大纺粘无纺布6表面同时接触第四凸条422之间的间距),使得将纺粘无纺布6上相邻接触的碎状细丝进行拨动散开,从而防止碎状细丝结块,之后通过第二凸条421进行顺面,可达到最佳顺面效果。

46.优选的,本实施例中的第三凸条412的数量为3件,各第三凸条412左右方向排列设置于第一顺面板41的下端表面,且各第三凸条412与相邻第三凸条412之间的间距采用沿前后方向错位1/4的波长而形成非定值,因此,纺粘无纺布6与不同的第三凸条412接触时,纺粘无纺布6同一位置受到的接触作用力不同,使得纺粘无纺布6经过各道第三凸条412所受的拨动效果不同,从而使得拨动离散效果达到最佳状态来防止碎状细丝的结块。

47.同理,本实施例中的第四凸条422的数量为3件,各第四凸条422左右方向排列设置于第二顺面板42的上端表面,且各第四凸条422与相邻第四凸条422之间的间距采用沿前后方向错位1/4的波长而形成非定值,因此,纺粘无纺布6与不同的第四凸条422接触时,纺粘无纺布6同一位置受到的接触作用力不同,使得纺粘无纺布6经过各道第四凸条422所受的拨动效果不同,从而使得拨动离散效果达到最佳状态来防止碎状细丝的结块。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。