1.本发明涉及纺织技术领域,具体为一种有机棉毛混纺针织面料及其制备方法。

背景技术:

2.在毛纺行业中,羊毛纤维以其优异的舒适性和良好的染色性能备受消费者喜爱,但因其生产成本较高,故而多采用羊毛纤维与其他纺织纤维进行混纺来降低生产成本。由于棉纤维同样具有较好的吸湿导汗性能及较为齐全的色谱,从而成为与羊毛纤维混纺的较为合适的纤维材料。

3.但是棉织物属于纤维素纤维,羊毛属于蛋白质纤维,二者在化学性能以及形态结构上面差别较大。因此,羊毛纤维与棉纤维进行混纺的一个很重要的关键问题就是纤维间的抱合力,纤维间的抱合力在很大程度上影响混纺纱的质量,为此,本发明提供一种有机棉毛混纺针织面料及其制备方法。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种有机棉毛混纺针织面料及其制备方法,解决了现有羊毛纤维与棉纤维进行混纺时,纤维间的抱合力在很大程度上容易影响混纺纱的质量的问题。

6.(二)技术方案。

7.本发明为了实现上述目的具体采用以下技术方案:

8.一种有机棉毛混纺针织面料,所述有机棉毛混纺针织面料由经纱和纬纱织造而成,所述经纱为有机棉纤维,所述纬纱为羊毛纤维,所述有机棉毛混纺纱针织面料由如下工艺制备而成:前处理、开棉工序、梳棉工序、并条工序、混并工序、粗纱工序、细纱工序、络筒工序和编织工序。

9.本发明还提供一种有机棉毛混纺针织面料的制备方法,包括以下步骤:

10.s1、前处理:将有机棉纤维和羊毛纤维分别置于一定的温度环境中进行超声波处理,将超声处理后的有机棉纤维和羊毛纤维分别浸渍于聚丙烯酸脂乳液中,在聚丙烯酸脂乳液中加入有机酸调节ph值为5.0~6.0,加入渗透剂并搅拌;

11.s2、将超声波分别处理的羊毛纤维、棉纤维分别进行开棉工序、梳棉工序和并条工序,得到羊毛纤维条a和棉纤维条b;

12.s3、将步骤s2中并合后的羊毛纤维条a与并合后的棉纤维条b进行混并工序、粗纱工序、细纱工序和络筒工序,得到有机棉毛混纺纱;

13.s4、将步骤s3中的有机棉毛混纺纱在电脑横机上进行编织,得到有机棉毛混纺针织面料。

14.进一步地,步骤s1中:羊毛纤维通过超声波处理的条件为:超声波功率为180w~200w、超声时间为15~20min、超声温度为60℃;有机棉纤维通过超声波处理的条件为:超声

波功率为200w~250w、超声时间为25~30min、超声温度为65℃。

15.进一步地,步骤s1中还包括:分别对超声处理后的有机棉纤维和羊毛纤维进行一次干燥,干燥温度为80℃~100℃,并干燥至恒重;分别对浸渍处理后的机棉纤维和羊毛纤维进行二次干燥,先于85℃~95℃下干燥4min~6min,再于104℃~106℃下干燥至恒重。

16.进一步地,步骤s1中:机棉纤维与羊毛纤维分别与聚丙烯酸脂乳液的浴比为1:(20~30)。

17.进一步地,步骤s1中有机酸为甲酸、乙酸、柠檬酸或草酸中的一种或几种的混合物。

18.(三)有益效果

19.与现有技术相比,本发明提供了一种有机棉毛混纺针织面料及其制备方法,具备以下有益效果:

20.本发明,通过超声、浸渍处理后的羊毛纤维、有机棉纤维分别进行开棉工序、梳棉工序和并条工序,继而再将并条后的羊毛纤维与棉纤维进行混纺时便于两者抱合在一起,使得混纺纱在相同的捻度条件下具有更高的纤维抱合力,且节省了纱线因提高捻度所产生的成本,比纱线上蜡处理更能保持纱线的外观形貌,通过将羊毛纤维、有机棉纤维分别浸渍于聚丙烯酸脂乳液中,并且在聚丙烯酸脂乳液中加入有机酸调节ph值然后加入渗透剂并搅拌,使聚丙烯酸脂乳液和渗透剂充分发挥各自作用,提高有机棉毛混纺织物的水洗牢度、平滑柔软性。

附图说明

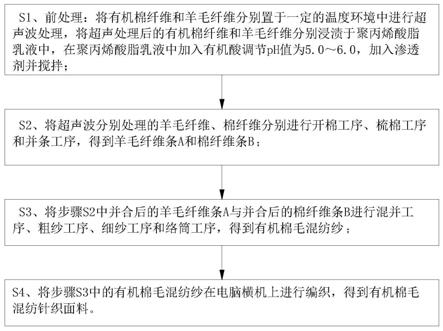

21.图1为本发明一种有机棉毛混纺针织面料制备流程示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.如图1所示,本发明一个实施例提出的一种有机棉毛混纺针织面料,有机棉毛混纺针织面料由经纱和纬纱织造而成,经纱为有机棉纤维,纬纱为羊毛纤维,有机棉毛混纺纱针织面料由如下工艺制备而成:前处理、开棉工序、梳棉工序、并条工序、混并工序、粗纱工序、细纱工序、络筒工序和编织工序。

25.本发明还提供一种有机棉毛混纺针织面料的制备方法,包括以下步骤:

26.s1、前处理:将有机棉纤维和羊毛纤维分别置于一定的温度环境中进行超声波处理,将超声处理后的有机棉纤维和羊毛纤维分别浸渍于聚丙烯酸脂乳液中,在聚丙烯酸脂乳液中加入有机酸调节ph值为5.0,加入渗透剂并搅拌;

27.s2、将超声波分别处理的羊毛纤维、棉纤维分别进行开棉工序、梳棉工序和并条工序,得到羊毛纤维条a和棉纤维条b;

28.s3、将步骤s2中并合后的羊毛纤维条a与并合后的棉纤维条b进行混并工序、粗纱

工序、细纱工序和络筒工序,得到有机棉毛混纺纱;

29.s4、将步骤s3中的有机棉毛混纺纱在电脑横机上进行编织,得到有机棉毛混纺针织面料。

30.在一些实施例中,步骤s1中:羊毛纤维通过超声波处理的条件为:超声波功率为180ww、超声时间为15min、超声温度为60℃;有机棉纤维通过超声波处理的条件为:超声波功率为200ww、超声时间为25min、超声温度为65℃。

31.在一些实施例中,步骤s1中还包括:分别对超声处理后的有机棉纤维和羊毛纤维进行一次干燥,干燥温度为80℃,并干燥至恒重;分别对浸渍处理后的机棉纤维和羊毛纤维进行二次干燥,先于85℃℃下干燥4min,再于104℃下干燥至恒重。

32.在一些实施例中,步骤s1中:机棉纤维与羊毛纤维分别与聚丙烯酸脂乳液的浴比为1:20。

33.在一些实施例中,步骤s1中有机酸为柠檬酸。

34.实施例2

35.如图1所示,本发明一个实施例提出的一种有机棉毛混纺针织面料,有机棉毛混纺针织面料由经纱和纬纱织造而成,经纱为有机棉纤维,纬纱为羊毛纤维,有机棉毛混纺纱针织面料由如下工艺制备而成:前处理、开棉工序、梳棉工序、并条工序、混并工序、粗纱工序、细纱工序、络筒工序和编织工序。

36.本发明还提供一种有机棉毛混纺针织面料的制备方法,包括以下步骤:

37.s1、前处理:将有机棉纤维和羊毛纤维分别置于一定的温度环境中进行超声波处理,将超声处理后的有机棉纤维和羊毛纤维分别浸渍于聚丙烯酸脂乳液中,在聚丙烯酸脂乳液中加入有机酸调节ph值为6.0,加入渗透剂并搅拌;

38.s2、将超声波分别处理的羊毛纤维、棉纤维分别进行开棉工序、梳棉工序和并条工序,得到羊毛纤维条a和棉纤维条b;

39.s3、将步骤s2中并合后的羊毛纤维条a与并合后的棉纤维条b进行混并工序、粗纱工序、细纱工序和络筒工序,得到有机棉毛混纺纱;

40.s4、将步骤s3中的有机棉毛混纺纱在电脑横机上进行编织,得到有机棉毛混纺针织面料。

41.在一些实施例中,步骤s1中:羊毛纤维通过超声波处理的条件为:超声波功率为200w、超声时间为20min、超声温度为60℃;有机棉纤维通过超声波处理的条件为:超声波功率为250w、超声时间为30min、超声温度为65℃。

42.在一些实施例中,步骤s1中还包括:分别对超声处理后的有机棉纤维和羊毛纤维进行一次干燥,干燥温度为100℃,并干燥至恒重;分别对浸渍处理后的机棉纤维和羊毛纤维进行二次干燥,先于95℃下干燥6min,再于106℃下干燥至恒重。

43.在一些实施例中,步骤s1中:机棉纤维与羊毛纤维分别与聚丙烯酸脂乳液的浴比为1:30。

44.在一些实施例中,步骤s1中有机酸为乙酸。

45.本发明实施例1~2所制得一种有机棉毛混纺针织面料,通过超声、浸渍处理后的羊毛纤维、有机棉纤维分别进行开棉工序、梳棉工序和并条工序,继而再将并条后的羊毛纤维与棉纤维进行混纺时便于两者抱合在一起,使得混纺纱在相同的捻度条件下具有更高的

纤维抱合力,且节省了纱线因提高捻度所产生的成本,比纱线上蜡处理更能保持纱线的外观形貌,通过将羊毛纤维、有机棉纤维分别浸渍于聚丙烯酸脂乳液中,并且在聚丙烯酸脂乳液中加入有机酸调节ph值然后加入渗透剂并搅拌,使聚丙烯酸脂乳液和渗透剂充分发挥各自作用,提高有机棉毛混纺织物的水洗牢度、平滑柔软性。

46.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。