1.本技术提出一种分离式平缝机的独立运行底线机构,具体涉及平缝机制造技术领域。

背景技术:

2.平缝机是缝制服装、箱包、鞋帽以及被服等的缝合设备。传统平缝机其主轴电机连接上主轴,主轴电机驱动上主轴转动从而驱动固连在上主轴的偏心转动轮、锥形齿轮和针杆曲轴同时运转。在底线缝制传动机构中,偏心转动轮同时驱动送布连杆和抬牙连杆运作,送布连杆经摆动座组件驱动送布轴运转,抬牙连杆经抬牙曲柄驱动抬牙轴摆动;送布轴的摆动驱动固连于送布轴上的牙架摆动从而为送布牙提供近似于水平方向摆动,抬牙轴摆动驱动固连于抬牙轴上的抬牙叉摆动从而为送布牙提供近似上下方向摆动,得到送布牙由水平前后方向摆动与竖直上下方向摆动相结合形成了送布牙运行轨迹。与此同时,锥形齿轮连接竖直方向的竖轴,竖轴传递扭矩到下轴,下轴连接并通过改变齿轮大小以提高2倍转速来运行旋梭。

3.综上,平缝机在缝制过程实际是主轴电机驱动主轴上的偏心转动轮、锥形齿轮和针杆曲轴实现送布牙、压脚和机针三者协同进行送布,并配以旋梭运转的缝合过程。传统平缝机上下联动传动机构是复杂的,一方面造成平缝机噪音高,另一方面对平缝机机械传动零件的制造标准要求也较高,特别是对下线出线起到缝纫关键作用的旋梭要求就更高。自从有了平缝机后其传统的机械传动结构,就一直沿用至今,需要一个可行的方案来提高平缝机传动效率,以达到克服上述技术缺点,并且同时能够达到降低平缝机制造难度、降低平缝机造价以及提高平缝机智能控制水平。

技术实现要素:

4.针对现有平缝机存在机械传动结构复杂的问题,本技术提供一种传动效率高,制造难度低的分离式平缝机,具有上线机构、底线机构和台板,其特征在于,所述底线机构与上线机构具有的主轴电机无机械传动连接,所述底线机构具有送布牙组件、旋梭组件和剪线组件组合安装在固定座,所述固定座安装在台板之下,所述上线机构具有挑线组件,挑线组件具有收线盘的偏心位置上设置固定有收线柱,所述上线机构具有抬压脚组件和挑线组件,所述底线机构具有送布牙组件、旋梭组件和剪线组件。

5.所述抬压脚组件具有的抬压脚驱动源驱动致使抬压脚顶杆上下位移的抬压脚槽轮执行抬压脚动作;所述挑线组件具有的收线盘偏心位置上设置固定有收线柱,并在上述收线盘圆周运转下以收线柱位置变化执行挑线动作;所述送布牙组件具有的上下升降电机和前后送布电机对送布牙施加非侧向摆动源,上下升降电机和前后送布电机间接作用于送布牙执行送布动作;所述旋梭组件具有的悬浮旋梭放置旋梭固定座的内部,所述旋梭固定座连接有防滑出盖板并抵靠于悬浮旋梭;所述旋梭组件具有的剪线推杆由剪线驱动源推动并位移,剪线推杆由旋梭组件具有的底线驱动源推动并旋转执行剪线动作。通过设置上述

上线机构抬压脚组件和挑线组件,以及上述底线机构全新的送布牙组件、旋梭组件和剪线组件三个组件来实现底线机构的缝合动作,实现本平缝机不需润滑的无油化缝制。

6.优选地,所述抬压脚驱动源的动力输出端连接有抬压脚槽轮,抬压脚槽轮具有的凹槽随抬压脚驱动源来回转而更换抬压脚顶杆的抵靠位置,所述抬压脚驱动源安装在基座上,抬压脚顶杆穿设在机头内部,抬压脚顶杆连接抬压脚末执行端。

7.优选地,所述收线柱具有拉线槽,拉线槽套有缝制上线,缝制上线从挑线组件具有的夹线器一与夹线器二之间引到收线柱上。

8.优选地,所述收线盘和收线副盘由挑线转轴连接,收线副盘的转动是来自平缝机主轴电机带动针杆上下推力,针杆与收线副盘由挑线连杆连接,挑线连杆连接在收线副盘的偏心位置上。

9.优选地,所述上下升降电机两端的输出轴上各安装有抬牙凸轮一和抬牙凸轮二,抬牙凸轮一和抬牙凸轮二分别作用于送布牙组件具有支撑架底部的两块凸块,所述的上下升降电机固定在平缝机具有的底板上。

10.优选地,所述的前后送布电机驱动转盘再带动连杆,连杆动连接在转盘的偏心位置上,连杆动连接送布牙连接架,送布牙连接架两端具有的铜套摆动杆和驱动端摆动杆分别设置在支撑架两端具有的固定铜套上,送布牙连接架的上方连接送布牙,所述的前后送布电机固定在平缝机具有的支撑架的上部,前后送布电机的输出轴上安装有来回摆动器。

11.优选地,所述的支撑架的前后侧面分别设置有支撑杆,固定在底板上的上下升降电机前后位置分别设置有支架,支架顶部具有的凹槽用于支撑支撑杆。

12.优选地,所述旋梭固定座在缝纫时是静止固定不动的,所述悬浮旋梭与旋梭固定座之间具有滑线间隙和定位设置,悬浮旋梭与防滑出盖板具有滑线间隙;所述悬浮旋梭内部放置有线架,所述底线驱动源具有的中空转轴驱动勾针勾取机针上的缝制上线与悬浮旋梭内线架的缝制下线形成套结,所述勾针与底线驱动源的中空转轴固定连接,底线驱动源的中空转轴套设在与旋梭固定座具有的固定杆上,所述勾针运转轨迹与固定杆同心设置,并且固定杆与线架同心设置。

13.优选地,所述剪线驱动源推动剪线推杆,剪线推杆前端具有的推块到达中空转轴具有的缺口内,所述底线驱动源具有的中空转轴带动剪线推杆旋转,剪线组件的末端执行组件执行的剪线动作。

14.优选地,所述的剪线推杆对次推刀连杆和主推刀连杆产生推力,从而主推刀刀架和推刀刀架,上述主推刀刀架和推刀刀架分别连接主刀和推动次刀,在主推刀刀架和推刀刀架相向推动下接主刀和推动次刀完成剪线动作,所述剪线组件的剪线驱动源支架与剪线推杆之间还设置有弹性件。

15.本技术一种分离式平缝机的独立运行底线机构取消了传统上下联动机械传动结构,实现了平缝机不需润滑的无油化工作,巧妙地将上线机构和底线机构在机械传动上作出分离,底线机构可以制造成模块化配套在各种平缝机上使用。本技术的分离式平缝机最大程度提高了传动效率,进一步实现了缝纫的智能化控制,底线机构不仅具有实用性高、通用性强的优点,特别在结构和机械传动上作出了颠覆性的技术改革,使机械结构更加简化、缝纫传动效率更高,本发明具有平缝机行业划时代的技术创新。

附图说明

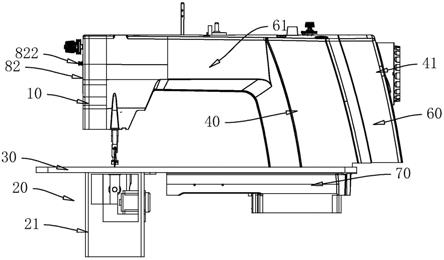

16.图1是本技术一种分离式平缝机的独立运行底线机构的结构示意图;

17.图2是本技术一种分离式平缝机的独立运行底线机构的底线机构构造图;

18.图3是本技术一种分离式平缝机的独立运行底线机构的送布牙组件示意图;

19.图4是本技术一种分离式平缝机的独立运行底线机构的送布牙和抬压脚构造图;

20.图5是本技术一种分离式平缝机的独立运行底线机构的送布牙示意图;

21.图6是本技术一种分离式平缝机的独立运行底线机构的旋梭组件示意图;

22.图7是本技术一种分离式平缝机的独立运行底线机构的旋梭组件构造图;

23.图8是本技术一种分离式平缝机的独立运行底线机构的剪线组件示意图;

24.图9是本技术一种分离式平缝机的独立运行底线机构的剪线组件内部构造图;

25.图10是本技术一种分离式平缝机的独立运行底线机构的剪线推杆示意图;

26.图11是本技术一种分离式平缝机的独立运行底线机构的抬压脚组件示意图;

27.图12是本技术一种分离式平缝机的独立运行底线机构的挑线组件示意图。

28.附图标记:上线机构10,针杆11,机针12,底线机构20,固定座21,底板211,送布牙组件25,送布牙251,上下升降电机252,前后送布电机253,送布牙连接架254,支撑架255,底部2551,抬牙凸轮一256,抬牙凸轮二257,针板258,固定铜套259,驱动端摆动杆25a,铜套摆动杆25b,转盘25e,连杆 25f,支架250,支撑杆25c,凹槽25d,旋梭组件26,悬浮旋梭261,底线驱动电机262,缺口262c,勾针263,固定杆264,旋梭固定座265,防滑出盖板266,中空转轴267,线架268,剪线组件27,剪线驱动源271,剪线推杆272,推块272a,连杆端272b,滑槽272c,剪线驱动源支架27e,弹性件273,推刀 274,推板连杆275,次推刀276,剪线支架277,推刀座278,推刀连杆座279,次推刀连杆座270,凸块 28,台板30,机头40,主轴电机41,台板30,控制器60,操作面板61,基座70,挑线组件80,收线副盘81,收线盘82,收线柱821,拉线槽822,挑线连杆83,夹线器一84,夹线器二85,挑线转轴86。

具体实施方式

29.下面结合附图对本技术的优选实施例进行详细阐述,以使本技术的优点和特征能更易于被本领域技术人员理解,从而对本技术的保护范围做出更为清楚明确的界定,这些实施方式仅用于说明本发明,而并非对本发明的限制。

30.图1显示是本技术一种分离式平缝机的独立运行底线机构的结构示意图。本技术平缝机的结构具有机头40、控制器60、台板30和基座70。上述机头40具有上线机构10、主轴电机41和控制器60,控制器60具有的操作面板61安装在机头40的正面,控制器60安装在机头40的侧边,基座70位于台板30之下;上述台板30下安装有底线机构20,上线机构10和底线机构20是本平缝机独立设置的两个缝合机构。上线机构10由主轴电机41驱动针杆、抬压脚和挑线组件80。上述底线机构20具有独立运行的数个驱动源,数个驱动源分别来完成送布牙组件25、旋梭组件26和剪线组件27,上述送布牙组件25、旋梭组件26和剪线组件27组合安装在固定座21,换言之,底线机构20不接收来自主轴电机41的动力,底线机构与上线机构具有的主轴电机无机械传动连接,因此,本平缝机的机械传动方式是上下分离的,上线机构10和底线机构20都有着各自的运行动力装置。

31.本技术一种分离式平缝机的独立运行底线机构采用机械传动分离式结构,其上线

机构10基本保持原有平缝机的结构,只在挑线组件80作出技改。底线机构20则作出较大的改动,尤其是送布牙组件25和旋梭组件26有着颠覆性的变革。平缝机采用数个微型驱动源就可以实现底线缝合运转,实现了底线机构 20制造小型化模块化制造,以适用各种不同款式平缝机的安装使用,使得本平缝机拥有简化的机械传动结构,并且该机械传动结构在运行中不需要提供润滑系统。

32.图2图3是本技术一种分离式平缝机的独立运行底线机构的底线机构20的结构示意图。底线机构20 具有送布牙组件25、旋梭组件26和剪线组件27。上述底线机构20设置在固定座21内部,固定座21安装固定在台板30之下,固定座21内部组合安装设置有上述的送布牙组件25、旋梭组件26和剪线组件27。底线机构20安装在台板30靠近上线机构10一侧,抬压脚驱动源51安装在基座70靠近固定座21一侧。

33.在图2图3图4和图5中,本技术的送布牙组件25具有上下升降电机252和前后送布电机253,依靠上下升降电机252和前后送布电机253同时并协同输出摆动源实现送布牙的送料动作。上述两个摆动驱动源对送布牙251实施非侧向传递摆动源实现送布牙的送料动作,而现有缝纫机送布送料动作都是从送布牙其两侧接收摆动源来实现的,这是本技术摆动源区别于现有技术的显著特点。

34.本技术具有的两个摆动驱动源间接作用于送布牙251实现送布动作,其中下升降电机252间接作用于送布牙连接架254及送布牙251,具体实施的送布牙组件25具有上下升降电机252、前后送布电机253、支撑架255、送布牙连接架254、支架250、驱动抬牙凸轮一256和抬牙凸轮二257等。上下升降电机252 两端的输出轴上安装有驱动抬牙凸轮一256和抬牙凸轮二257。

35.上述上下升降电机252固定在固定座21具有的底板211上,所述上下升降电机252间接作用于支撑架255的底部2551,上下升降电机252两端安装有驱动抬牙凸轮一256和抬牙凸轮二257设置在固定座 21的两侧。上述抬牙凸轮一256和抬牙凸轮二257分别作用于支撑架255底部两侧的两块凸块28。上述支撑架255的前后侧面分别设置有支撑杆25c,固定在底板211上还有有支架250,支架250处于上下升降电机252前部和后部,支架250顶部具有的凹槽25d用于支撑支撑杆25c,凹槽25d托住整个支撑架255。受控制器60控制的上下升降电机252作出旋转动作,驱动抬牙凸轮一256和抬牙凸轮二257旋转,由于驱动抬牙凸轮一256和抬牙凸轮二257具有不等径的结构特点,使得支撑架255作出满足送布牙251的上下摆动动作,同时被限定在凹槽25d内进行,从而实现驱动送布牙251上下摆动。

36.上述前后送布电机253的输出轴上安装有来回摆动器,用来实现送布牙251的前后摆动动作。上述支撑架255与送布牙连接架254动配合关系,本实施例的来回摆动器具体是:支撑架255的上部两端设置有固定铜套259,前后送布电机253设置在支撑架255的侧边。送布牙连接架254的上方连接固定有送布牙 251,送布牙连接架254两端具有的铜套摆动杆25b和驱动端摆动杆25a分别设置在支撑架255两端具有的固定铜套259上,即送布牙连接架254在支撑架255上具有动配合设置。送布牙连接架254动连接连杆 25f,连杆25f动连接转盘25e,连杆25f动连接在转盘25e的偏心位置,转盘25e固定在前后送布电机 253的输出轴上。受控制器60控制的前后送布电机253驱动转盘25e再带动连杆25f,动连杆25f摆动使得送布牙连接架254作出满足送布牙251送料要求的前后摆动动作,从而实现送布牙251前后摆动。

37.在上述受控制器60控制驱动下,前后送布电机253作出的前后摆动动作和上下升降电机252作出的上下摆动动作经送布牙连接架254传递到送布牙251,同时也被限定在凹槽25d内进行,形成一个送布动作状态的送布牙251,实现本平纫机的送布牙251送料动作。

38.上述固定座21还具有并与固定座21连接为一体针板258,送布牙251在针板258内运作。

39.上述受控制器60控制的上下升降电机252传出上下摆动源和前后送布电机253传出前后摆动源共同间接作用于上述送布牙251,实现本缝纫机的送布牙251送布动作。上述的上下升降电机252和前后送布电机253受控制器60控制在缝纫针距调节上实现了程序化控制,克服了原有缝纫机传统调节针距的方法,同时,实现了缝纫机机械传动机构的分离,克服了现有缝纫机复杂的机械传动机构且运行该机构需要润滑系统铺助的技术缺陷,大幅度降低了缝纫机制造难度,本缝纫机具有划时代的技术价值。

40.在图6和图7中,本技术的旋梭组件26具有悬浮旋梭261、旋梭固定座265、防滑出盖板266、线架 268、底线驱动电机262以及勾针263。本平缝机在缝制时上述旋梭固定座265是固定静止不动的,旋梭固定座265内部放置悬浮旋梭261,悬浮旋梭261内部放置线架268,线架268外侧设置有防滑出盖板266 并固定连接在旋梭固定座265上,防滑出盖板266用于抵靠在悬浮旋梭261和/或线架268,防滑出盖板 266用来防止悬浮旋梭261和/或线架滑出旋梭固定座265。

41.上述勾针263与底线驱动电机262的中空转轴267固定连接,底线驱动电机262的中空转轴267套设在与旋梭固定座265具有的固定杆264上,上述勾针263运转轨迹与固定杆264同心,并且固定杆264与线架268同心设置。概括地说,上述底线驱动电机262具有的中空转轴267驱动勾针263勾取机针12上的缝制上线与悬浮旋梭261内线架268的缝制下线形成套结。悬浮旋梭261与旋梭固定座265之间具有滑线间隙和定位设置,悬浮旋梭261与防滑出盖板266之间具有滑线间隙。本技术的旋梭组件26取消了原有平缝机的机械传动机构,去除了变速齿轮及其连接传动杆,使得旋梭组件26直接使用底线驱动电机262 利于控制器60智能化控制,大幅度降低了平缝机的制造难度以及制造成本,具有较高的实用性。

42.结合图8图9和图10,本技术的剪线组件27具有底线驱动电机262、中空转轴267、剪线驱动源271、推刀刀架270、剪线推杆272、弹性件273、主刀274、主推刀连杆275、次刀276、剪线支架277、主推刀刀架278和次推刀连杆279。本技术的剪线组件27总的方案是:剪线组件27具有的剪线推杆272由剪线驱动源271推动并位移,位移后的剪线推杆272被旋梭组件26具有的底线驱动电机262旋转并推动实现剪线动作。

43.当缝制快结束时,即在底线驱动电机262运转到最后一圈结束缝纫时,控制器60启动上述的剪线动作。首先启动剪线驱动源271推动剪线推杆272,再由剪线推杆272前端具有的推块272a到达中空转轴 267具有的缺口262c内,致使运转中的中空转轴267带动剪线推杆272旋转,最后剪线推杆272推动剪线组件27的各个组件执行剪线动作。

44.具体的实施方式有:上述的剪线推杆272先被剪线驱动源271推动,剪线驱动源271再被底线驱动电机262推动旋转,旋转的剪线推杆272对次推刀连杆279和主推刀连杆275产生推力,次推刀连杆279和主推刀连杆275从而推动主推刀刀架278和推刀刀架270,上述主推刀刀架278和推刀刀架270分别连接主刀274和推动次刀276,在主推刀刀架278和推刀刀架270相向推动下接主刀274和推动次刀276完成剪线动作。上述剪线推杆272具有的连杆端

272b与主推刀连杆275铰链,次推刀连杆279与剪线推杆272 的中部位置铰链。上述剪线推杆272中部位置还具有的滑槽272c,上述滑槽272c与设置在底线驱动电机 262或者剪线驱动源支架27e上的滑杆262a匹配。上述剪线驱动源支架27e与剪线推杆272之间还设置有弹性件273。完成剪线动作后剪线驱动源271立即复位到起始位置,随之,剪线推杆272以及主刀274、推动次刀276也回到初始位置,完成一次剪线动作。

45.以上介绍了采用运转中的中空转轴267的缺口262c带动剪线推杆272的推块272a实施的一个旋转式的剪线动作,运用此方法即可实现不同结构的剪线组件来执行剪线动作,此方案并不仅仅局限于上述的剪线组件结构。

46.在图11和图12中,本技术的一种分离式平缝机的独立运行底线机构的挑线组件80具有收线副盘81、收线盘82、转轴86、夹线器一84、夹线器二85以及挑线连杆83。上述收线盘82的偏心位置上设置固定有收线柱821,收线柱821具有拉线槽822,缝制上线从夹线器一84与夹线器二85之间引到收线柱821 上,缝制上线套在拉线槽822上,收线盘82连同收线柱一起作圆周运转,收线柱821是在圆周运转下位置的变化带着缝制上线被收线或者被放线。收线盘82连接有动力输入端挑线转轴,本方案可以实施收线盘82的圆周运转是由收线副盘81连接的挑线转轴86起作用来传递动力的,收线副盘81的转动是来自平缝机主轴电机41带动针杆11上下推力,即针杆11与收线副盘81之间有挑线连杆83连接,并且挑线连杆83连接在收线副盘81的偏心位置上,针杆11上下推力以偏心方式带动收线副盘81旋转。

47.简言之,主轴电机41带动针杆11上下位移的同时,挑线连杆83带动收线副盘81作圆周运转,收线副盘81又将动力传递到收线盘82,收线盘82最终带动收线柱821进行挑线工作。本技术的挑线组件80 结构简单,挑线的速度与针杆11运行保持一致,使得缝制上线的收线放线更加准确,提高了平缝机的智能化控制水平。

48.以上仅为本技术的优选实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。