多穴螺纹成型加工系统

【技术领域】

1.本实用新型涉及螺纹成型技术领域,尤其涉及一种多穴螺纹成型加工系统。

背景技术:

2.随着电子产品的轻薄短小的发展趋势,对注塑产品的表面加工精度提出了更高的要求。相关产品中,需要在注塑成型工件表面设置内螺纹结构。然而,由于小型注塑产品的螺距较小(单头螺纹/多头螺纹),且通常要求传动牙型角尺寸精度高,但在大量生产具有内螺纹结构的注塑产品时,相关技术中的螺纹成型加工系统面临结构布局困难或因排布而成的螺纹成型加工系统较大而使其加工精度降低。

3.因此,实有必要提供一种新的螺纹成型加工系统解决上述技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种多穴螺纹成型加工系统,该多穴螺纹成型加工系统加工精度高、结构紧凑且能同时加工多个具有内螺纹结构和侧面滑槽的注塑产品。

5.为了达到上述目的,本实用新型提供了一种多穴螺纹成型加工系统,其包括母模、与所述母模相对设置的公模及设于所述母模和所述公模之间的浇注流道,所述公模包括:

6.公模板,其内嵌设有多个司筒,多个所述司筒沿一圆周间隔设置,所述司筒的一侧上固设有一对滑块,一对所述滑块沿所述圆周的径向方向间隔设置,所述滑块远离所述司筒的一端连接有滑块座,所述滑块座在所述圆周的径向方向上可发生弹性形变;

7.牙杆,具有螺牙,所述牙杆的一端沿垂直于所述公模板的方向穿过所述公模板和所述司筒,且在所述母模与所述公模合模时,所述牙杆与所述司筒、所述滑块及所述母模围合形成与所述浇注流道连通的模穴,所述螺牙位于所述模穴内;

8.压簧,在所述母模与所述公模合模时,所述压簧被压缩;在所述母模与所述公模开模后,所述压簧驱动所述公模板和所述牙杆弹起以使所述牙杆具有从所述模穴内退出的空间;

9.顶杆,其轴线与所述圆周的轴线重合并可驱动所述公模板向远离所述牙杆的方向运动;以及,

10.驱动装置,可驱动所述牙杆绕其轴线旋转。

11.优选地,所述公模板包括板主体以及嵌设于所述板主体内且被所述圆周环绕的压板,所述司筒嵌设于所述板主体。

12.优选地,所述板主体和所述压板上均设有收容并固定所述滑块座的收容槽。

13.优选地,所述浇注流道包括位于所述圆周的轴线上的浇注口、多个以所述浇注口为中心辐射至相邻两所述司筒之间的主流道及自所述主流道向相邻两所述司筒延伸形成的副流道,所述副流道与所述模穴连通。

14.优选地,所述模穴设有八个。

15.优选地,所述驱动装置包括具有传动齿轮的驱动器以及传动组件,所述顶杆套设

有滑套,所述传动组件包括套设并固定于所述滑套的第一齿轮和第二齿轮、套设并固定于所述牙杆上的第三齿轮及设于所述第一齿轮和所述传动齿轮之间并分别与所述第一齿轮和所述传动齿轮啮合的第四齿轮,其中,所述第二齿轮位于所述第一齿轮和所述司筒之间,所述第二齿轮与所述第三齿轮啮合。

16.优选地,所述母模还包括设于所述公模板远离所述浇注流道一侧的框架,所述框架与所述公模板围合形成收容腔,所述收容腔内收容有与所述顶杆固定连接的顶板,所述框架内设有收容所述传动组件的腔体、供所述牙杆插入的第一杆槽及供所述顶杆和所述滑套穿过的第二杆槽,其中,所述牙杆、所述滑套及所述第四齿轮均通过轴承与所述框架固定连接。

17.优选地,所述框架包括与所述公模板间隔设置的固定板、叠设于所述固定板靠近所述公模板一侧的第一间隔板、叠设于所述第一间隔板靠近所述公模板一侧的第二间隔板及夹设于所述第二间隔板和所述公模板之间的第三间隔板,其中,所述公模板与所述第三间隔板围合形成所述收容腔,所述腔体包括由所述固定板与所述第一间隔板围合形成并收容所述第一齿轮和所述第四齿轮的第一腔体以及由所述第一间隔板和所述第二间隔板围合形成并收容所述第二齿轮与所述第三齿轮的第二腔体,所述第一杆槽贯穿所述第二间隔板和所述第三间隔板,所述第二杆槽贯穿所述固定板、所述第一间隔板、所述第二间隔板及所述第三间隔板。

18.优选地,所述第三间隔板上固设于有与所述顶杆平行且间隔设置的导向柱,所述导向柱插入所述顶板。

19.优选地,所述第二间隔板和所述第三间隔板之间还围合形成有多个容纳腔,所述容纳腔内均设有所述压簧。

20.与相关技术相比,本实用新型的多穴螺纹成型加工系统通过对系统结构进行改进,从而可以满足加工精度高、结构紧凑且能同时加工多个具有内螺纹结构和侧面滑槽的注塑产品设计要求。

【附图说明】

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

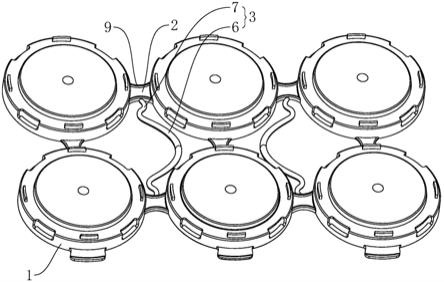

22.图1为本实用新型的多穴螺纹成型加工系统的立体图;

23.图2为图1所示多穴螺纹成型加工系统的俯视图;

24.图3为图2所示多穴螺纹成型加工系统中b部分的放大图;

25.图4为图2所示多穴螺纹成型加工系统中浇注流道的结构示意图;

26.图5为图1所示多穴螺纹成型加工系统中部分结构的结构示意图;

27.图6为图1所示多穴螺纹成型加工系统沿a

‑

a方向的剖视图;

28.图7为图1所示多穴螺纹成型加工系统沿b

‑

b方向的剖视图;

29.图8为图7所示多穴螺纹成型加工系统中c部分的放大图;

30.图9为图7所示多穴螺纹成型加工系统中部分结构的结构示意图;

31.图10为图8所示d部分的放大图。

【具体实施方式】

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

33.本实用新型的多穴螺纹成型加工系统用于生产具有内螺纹结构和侧面滑槽的注塑产品,例如,可用于加工摄像镜头模组的镜座。

34.请结合参阅图1至图10,多穴螺纹成型加工系统包括母模(图未示)、与所述母模相对设置的公模3及设于所述母模和所述公模3之间的浇注流道5。

35.所述公模3包括公模板31、具有螺牙321的牙杆32、顶杆33、压簧34以及驱动装置35。

36.所述公模板31内嵌设有多个司筒6,多个所述司筒6沿一圆周a间隔设置,所述司筒6的一侧上固设有一对滑块1,一对所述滑块1沿所述圆周a的径向方向间隔设置,所述滑块1远离所述司筒6的一端连接有滑块座2,所述滑块座2 在所述圆周a的径向方向上可发生弹性形变。

37.其中,所述母模和所述公模板31中至少其中一方上设有收容所述浇注流道 5的凹槽。

38.在本实施例中,多个所述司筒6沿所述圆周a等间距间隔设置。

39.如图所示,所述公模板31包括板主体311以及嵌设于所述板主体311内且被所述圆周a环绕的压板313,所述司筒6嵌设于所述板主体311。其中,所述板主体311和所述压板313上均设有收容并固定所述滑块座2的收容槽315;所述压板313包括大致圆盘状的压板本体317和自所述压板本体317向远离所述浇注流道5方向凸起形成的压板凸块319,所述压板本体317和所述压板凸块 319为一体结构。如此设置模具结构更稳定精度更高,也方便加工与安装。

40.所述牙杆32的一端沿垂直于所述公模板31的方向穿过所述公模板31和所述司筒6,且在所述公模3与所述母模合模时,所述牙杆32与所述司筒6、所述滑块1及所述母模围合形成与所述浇注流道5连通的模穴7,所述螺牙321位于所述模穴7内。在使用时,可以通过调节所述滑块座2及所述滑块1的位置设置更换不同的滑块,以调节所述模穴7的形状和大小。其中,在所述模穴7 注塑后,所述模穴7两侧的一对所述滑块1在外力作用下沿所述圆周a的径向方向反向运动,从而使得产品的侧面形成滑槽,一对所述滑块1反向运动时,会使所述滑块座2产生弹性形变,在外力作用下消失后,一对所述滑块1在所述滑块座2的弹性作用力下相向运动。

41.所述压簧34被设置成,在所述母模与所述公模3合模时,所述压簧34被压缩;在所述母模与所述公模3开模后,所述压簧34驱动所述公模板31和所述牙杆32弹起以使所述牙杆32具有从所述模穴7内退出的空间。

42.所述驱动装置35可驱动所述牙杆32绕其轴线旋转。具体地,在所述压簧 34驱动所述公模板31和所述牙杆32弹起后,所述驱动装置35驱动所述牙杆 32绕其轴线旋转以使所

述牙杆32从所述模穴7内退出,从而在注塑产品上形成内螺纹结构。

43.所述顶杆33的轴线与所述圆周a的轴线重合并可驱动所述公模板31向远离所述牙杆32的方向运动。具体地,所述顶杆33在所述牙杆32从所述模穴7 内退出后,所述顶杆33驱动所述公模板31向远离所述牙杆32的方向运动,以便于从所述模穴7中取出产品。

44.如上述设置,在产品本身存在侧面滑槽和中间小型螺纹结构的前提下,仍然可以实现多穴的高产需求结构,从而可以大大提高注塑产品的生产效率以降低成本,而且此结构的多穴螺纹成型加工系统安全可靠、拆卸和维修方便。

45.如图2至图4所示,所述模穴7设有八个,相应地,所述司筒6设有八个,所述滑块1设有十六个(即所述滑块1设有八对),所述滑块座2也设有十六个,而相关技术中的多穴螺纹成型加工系统在保证加工精度的前提下,其模穴通常仅能扩充至4穴。可以理解的是,该多穴螺纹成型加工系统的模穴数量并不局限于此,例如,在其他实施方式中,多穴螺纹成型加工系统的模穴数量还可以设置为6穴等。

46.所述驱动装置35包括具有传动齿轮352的驱动器351以及传动组件353,所述驱动器351通过所述传动齿轮352和所述传动组件353驱动所述牙杆32绕其轴线旋转。

47.在本实施例中,所述驱动器351为输出轴上固设所述传动齿轮352的步进电机。

48.所述顶杆33套设有滑套331,所述传动组件353包括套设并固定于所述滑套331的第一齿轮354和第二齿轮355、套设并固定于所述牙杆32上的第三齿轮356及设于所述第一齿轮354和所述传动齿轮352之间并分别与所述第一齿轮354和所述传动齿轮352啮合的第四齿轮357,其中,所述第二齿轮355位于所述第一齿轮354和所述司筒6之间,所述第二齿轮355与所述第三齿轮356 啮合。这样以所述第二齿轮355作为中心太阳轮带动所述第三齿轮356(即行星齿轮)的环形排布,在齿轮传动上受力相等,传动平稳不易卡死,而且所述顶杆33从轴中心过,避开了所述传动组件353干涉,且所述顶杆33驱动所述公模板31运动的位置恰当且平稳。

49.具体地,所述公模3还包括设于所述公模板31远离所述浇注流道5一侧的框架37,所述框架37与所述公模板31围合形成收容腔3a,所述收容腔3a内收容有与所述顶杆33固定连接的顶板38,所述框架37内设有收容所述传动组件353的腔体3b、供所述牙杆32插入的第一杆槽3c及供所述顶杆33和所述滑套331穿过的第二杆槽3d,其中,所述牙杆32、所述滑套331及所述第四齿轮357均通过轴承8与所述框架37固定连接。

50.在本实施例中,所述框架37包括与所述公模板31间隔设置的固定板371、叠设于所述固定板371靠近所述公模板31一侧的第一间隔板373、叠设于所述第一间隔板373靠近所述公模板31一侧的第二间隔板375及夹设于所述第二间隔板375和所述公模板31之间的第三间隔板377,其中,所述公模板31与所述第三间隔板377围合形成所述收容腔3a,所述腔体3b包括由所述固定板371 与所述第一间隔板373围合形成并收容所述第一齿轮354和所述第四齿轮357 的第一腔体3e以及由所述第一间隔板373和所述第二间隔板375围合形成并收容所述第二齿轮355与所述第三齿轮356的第二腔体3f,所述第一杆槽3c贯穿所述第二间隔板375和所述第三间隔板377,所述第二杆槽3d贯穿所述固定板371、所述第一间隔板373、所述第二间隔板375及所述第三间隔板377。

51.如图8所示,所述牙杆32分别通过所述轴承8固定于所述第一间隔板373 和所述第二间隔板375;所述滑套331分别通过所述轴承8固定于所述固定板 371和所述第一间隔板

373;所述第四齿轮357分别通过所述轴承8固定于所述固定板371与所述第一间隔板373。

52.在本实施例中,所述第三间隔板377上固设于有与所述顶杆33平行且间隔设置的导向柱9,所述顶板38插入所述顶板38。

53.在本实施例中,所述第二间隔板375和所述第三间隔板377之间还围合形成有多个容纳腔3g,所述容纳腔3g内均设有所述压簧34。开模后,所述压簧 34通过所述第三间隔板377驱动所述公模板31和所述牙杆32弹起(即开模后,所述第三间隔板377和所述公模板31作为一个整体与所述第二间隔板375分离)。

54.在本实施例中,所述浇注流道5包括位于所述圆周a的轴线上的浇注口51、多个以所述浇注口51为中心辐射至相邻两所述司筒6之间的主流道53及自所述主流道53向相邻两所述司筒53延伸形成的副流道55,所述副流道55与所述模穴7连通。这样可以使得所述浇注流道5可以从每个所述模穴7的两侧同时进行浇注,简化中间滑块零散,且每个所述模穴7浇注时的路径相同,从而可以使产品进浇充分均衡,十分有利于多穴产品成型,且各穴间成型差异极小。

55.在本实施例中,优选地,所述副流道55位于所述圆周a上。

56.本技术的多穴螺纹成型加工系统通过对系统结构进行改进,从而可以满足加工精度高、结构紧凑且能同时加工多个具有内螺纹结构和侧面滑槽的注塑产品设计要求。

57.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。